带式输送机系统功耗影响参数监测系统

曾 飞,吴 青,曾庆移,乐章丝

(1.南通大学交通学院,江苏南通 226019;2.武汉理工大学,港口装卸技术交通行业重点实验室,湖北武汉 430063;3.武汉理工大学余区管委会后勤办管网维护中心,湖北武汉 430063)

带式输送机系统功耗影响参数监测系统

曾 飞1,2,吴 青2,曾庆移3,乐章丝2

(1.南通大学交通学院,江苏南通 226019;2.武汉理工大学,港口装卸技术交通行业重点实验室,湖北武汉 430063;3.武汉理工大学余区管委会后勤办管网维护中心,湖北武汉 430063)

带式输送机系统功率消耗受物料瞬时流量、带速、工况等多参数影响。为实时、准确获取带式输送机功耗影响参数并分析其功耗影响规律,开发了一套带式输送机系统功耗影响参数监测系统。该系统可通过各传感器和数据采集模块实现带速、物料流截面积、物料瞬时流量、功耗数据的实时采集,并能基于Visual C++软件开发的可视化分析模块分析带式输送机功耗影响规律。试验结果表明:系统能较好地实现功耗参数实时监测和分析,有助于为港口散货码头带式输送机调速控制策略提供决策依据。

带式输送机;功耗规律;影响参数;监测系统;Visual C++

0 引言

带式输送机具有远距离、高带速、自动化输送能力,成为当代散料输送与装卸最高效的设备。近年来,随着我国港口贸易快速发展,带式输送机散状物料运输量逐年攀升,其能耗问题也日益突出。以秦皇岛港2009年能耗数据为例,港内带式输送机电力能耗约占总量(3 1467.97万kWh)66%以上[1]。因此,研究带式输送机节能技术,对促进港口节能减排和建设节约型绿色港口具有重大意义。

为降低带式输送机系统能耗,国内相继研究并尝试采用优化启动工艺、控制电机运行数量、电机“Y”-“△”接法切换、物料流量自动控制、变频调速、优化托辊性能等节能技术对原设备改造,节电经济效益显著[2-6]。文献[7-9]提出了根据物料流量实时调节皮带机带速达到降低能耗的新技术。宋伟刚[10-11]则从理论上对速度控制后各部件寿命影响、保持物料充填率是否节能、输送机速度与阻力系数的关系、驱动装置振动几方面分析认为该技术不可行。为科学地评价该技术节能效果寻求调速控制优化算法,实时、准确获取带式输送机各料流流量、带速下功耗情况成为定量分析的关键。目前带式输送机功耗信息主要是通过人工记录,信息采集准确性、实时性、客观性等均有限,且劳动强度大,因此解决港口散货码头带式输送机功耗数据采集自动化问题显得尤为迫切。在电机功耗参数采集研究中,文献[12]采用DSP TMS320F2812芯片实现对电机电参数的精确测量,处理速度快、稳定性高。文献[13]采用单片机对异步电动机电压、电流检测,并研究了交流异步电动机轻载运行节能方法。文献[14]采用现场可编程门阵列(FPGA)设计了应用于空间遥感仪器的电机电流采集系统。以上方法虽具有一定实用性,但带式输送机机械结构复杂,其功耗量受物料流量、带速、工况等多参数影响。同时,随着监测设备精度提高、数据采集量增大、分析指标增多,基于硬件设备对数据处理的精度、实时性难以满足现实要求[15]。为此,本文通过光电编码器、激光传感器、高精度功率仪和数据采集模块实现了带速、物料流截面积、物料瞬时流量、功耗数据的实时采集,并在上位机上基于Visual C++软件开发了带式输送机功耗因素可视化分析模块。该监测系统可通过上位机可视化分析模块,实现带式输送机系统功耗影响参数实时监测和分析,有助于为港口散货码头带式输送机调速控制策略提供决策依据。

1 平台总体设计

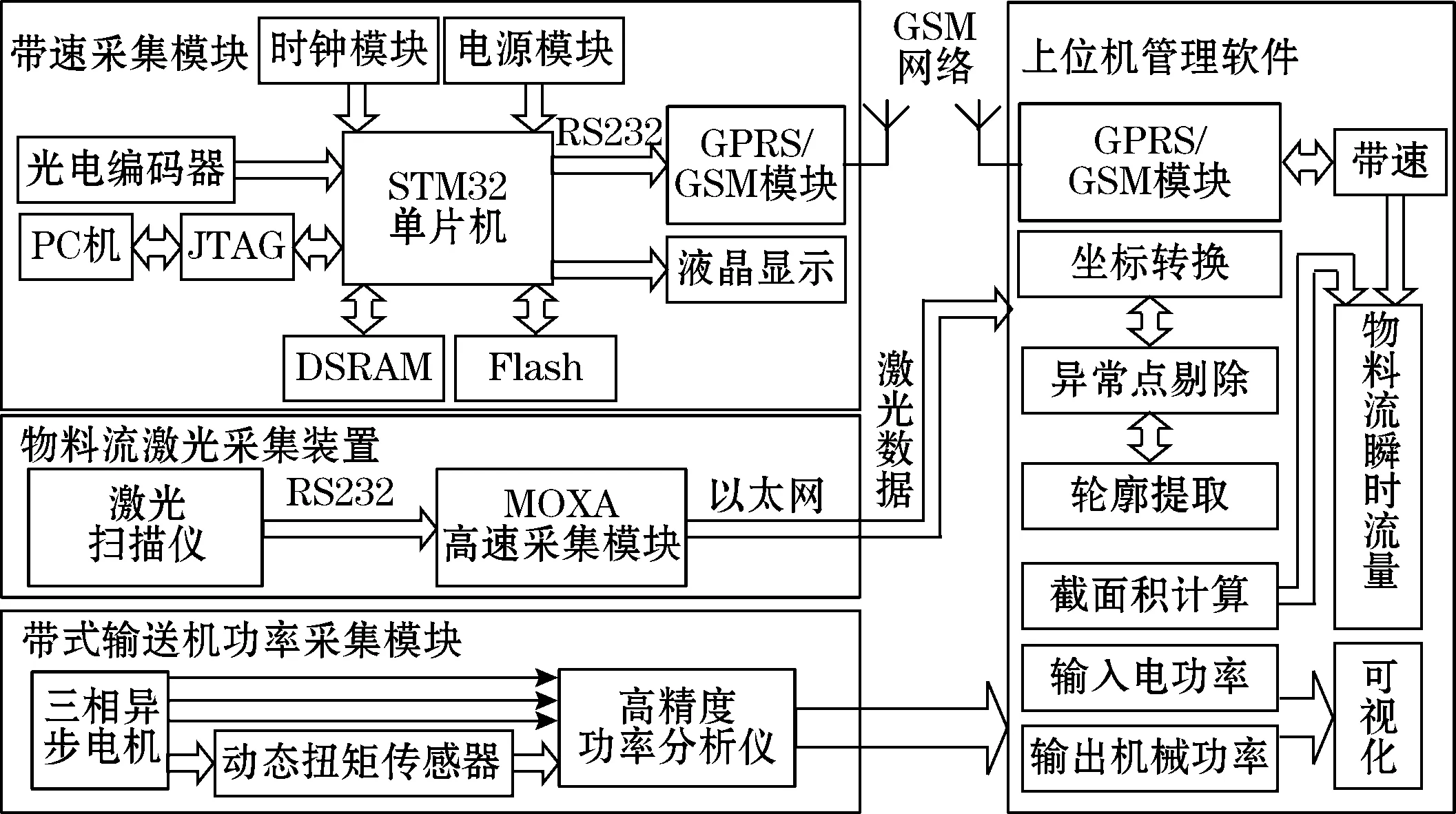

本文开发的带式输送机系统功耗影响参数监测系统主要是对带式输送机系统功耗及其主要影响因素(带速、物料流截面积和物料瞬时流量)进行实时采集与传输。管理人员可通过上位机三维可视化模块实时监控系统运行参数并分析系统功耗影响规律,以便为带式输送机调速控制策略提供决策基础。基于上述分析,带式输送机系统功耗影响参数监测系统包括带速检测模块、物料流激光采集装置、带式输送机功率采集模块。系统整体结构框架如图1所示。

图1 带式输系送机系统功耗影响参数监测系统结构图

2 硬件设计

2.1 带速测量

带速测量模块包括STM32F103单片机、光电编码器、LCD1602液晶屏、DTP_S09模块、GPRS/GSM模块和滚轮,基于光电测速原理实现带速测量。其中滚轮紧靠带式输送机承载输送带下表面安装,而光电编码器内嵌于滚轮(表面摩擦力极小)中心轴上。STM32单片机通过读取光电编码器测量秒冲个数,实现带速实时测量并本地显示。同时也将测量数据实时发送至GPRS/GSM网络以便工控机进行物料瞬时流量计算。带速测量中,STM32F103控制器所需+3.3 V电源直接由+5 V电源经过+3.3 V LDO芯片SPX1117-3.3稳压并滤波得到,SPX1117系列LDO芯片输出电流可达800 mA,输出电压精度在±1%以内,具有电流限制和热保护功能,为改善瞬态响应和稳定性,其输出端接一个10 μF钽电容。光电编码器选用分辨率为1 000 P/R的编码器,工作时光电编码器被驱动滚筒带动,输出方波信号。数据传送采用GSM/GPRS双模模块MC35i。MC35i接口支持AT指令集,支持Text和PDU格式的SMS,STM32控制器可通过UART对MC35I模块写入AT命令,实现对GSM引擎的控制。同时,管理中心的各种信息也可以通过GPRS网络,经MC35I由UART反馈给主控制器。

2.2 物料流激光数据采集装置

在水平输送物料过程中,为能精确检测物料实际截面轮廓,采用自行研制的物料流激光采集装置实时采集物料流截面轮廓激光点云,以便实时计算物料流截面积和物料瞬时流量。采用激光扫描仪采集带式输送机水平高速运行下物料流表面三维激光点云数据,融合速度传感器转换的位移信息后经物料瞬时流量计算算法实现物料瞬时流量精准、高效计量。装置由一台二维激光扫描仪、直流稳压电源、MOXA Nport6250、可调节支架、数据库服务器、显示器和上位机组成,装置结构如图2所示。测量过程中,为方便获取被测物料流表面散乱激光点云,激光测距仪选择在带式输送机水平段高h处安装,并使其垂直向下对准物料,让物料流通过方向与激光扫描截面保持垂直。检测装置安装于下料口水平段附近位置,激光扫描仪垂直向下对准物料流截面,实时采集物料轮廓激光点云并传输至上位机。上位机则通过物料流量激光采集及分析软件实时计算物料截面面积,并融合带速信息实现物料瞬时流量计算,装置安装图如图2所示。

图2 物料流量激光检测装置结构图

系统采用LMS291-S05型激光扫描仪,角度最大扫描范围180°,最小分辨率0.25°。采用24 V直流稳压电源为激光扫描仪供电。LMS291-S05型激光扫描仪有3个开关量输出,同时具有RS232/422和以太网通讯接口,可采用500 K 波特率的高速采集卡,实现数据高速传输功能。为实现远程传输,该检测装置采用MOXA Nport6250串口联网服务器将RS422转为Ethernet,通过Ethernet通讯方式实现数据传输。

图3 物料流量激光检测装置安装图

2.3 带式输送机功率采集模块

带式输送机是以输送带为动力牵引机构及物料承载机构的大型传输机械,属于恒转矩负载,因此当负载重量一定时,负载转矩大小与带式输送机带速无关,即负载转矩大小只与负载质量有关。然而,带式输送机系统通常按最大运输量配置,当皮带运量发生变化时(物料不均、断续等),恒转速运行方式使系统出现"大马拉小车"现象。因此,当负载质量恒定,通过调节带式输送机带速使之工作于基频(50 Hz)以下,即可降低带式输送机消耗功率。本文采用日置(HIOKI)高精度功率分析仪3390实现驱动电机输入及输出功率测量。将功率分析仪三相电流接口分别串入变频器输出的三相电路中,同时将功率仪三相电压接口分别并入该变频器输出相邻两相中,即可测量带式输送机驱动电机输入功率。该功率分析仪配备高精度电机分析模块,可直接与动态扭矩传感器相联,由于该扭矩传感器与带式输送机驱动电机同轴相联,因此可通过功率分析仪直接采集带式输送机输出机械功率。试验数据可通过USB专用接口或CF卡插槽保存并实时分析系统功耗。试验数据分析时,提取带式输送机系统启动至稳定运行后的测量值。带式输送机功率采集模块系统结构图如图4所示。

图4 带式输送机功率采集模块系统结构图

3 软件设计

软件部分基于Microsoft Visual C++ 6.0软件平台开发,主要实现带速测量、物料流瞬时流量检测和功耗数据可视化分析。文章采用模块化设计思想,对各模块分别描述,最后将其整合。

3.1 带速测量模块

根据光电编码器分辨率(1 000 P/R),工作时其每转1圈就会产生1 000个脉冲,同时输出相同个数方波。STM32单片机在捕捉到一个脉冲上升沿时就产生一次中断,此时脉冲数加1。因此,统计在测量时间t内光电编码器输出脉冲个数p即可计算输送带行进的距离s:

s=p·s0/1 000

式中:s0为光电编码器周长。

结合测量时间t,即可计算带式输送机带速v(v=s/t)。程序设计时采用设置两级中断定时器脉冲总数每5 μs自加1,计数脉冲数u16PulseCounter2每10 ms归零1次。系统将10 ms内脉冲数转化为带式输送机输送带的线速度。因嵌入在滚轮内的光电编码器每转1圈输出1 000个脉冲,所以u16PulseCounter2/1000即为光电编码器在该时间段内转的圈数。设滚轮直径为D,时间为10 ms,则带速为v=πD·u16PulseCounter2/10

在下一个10 ms中断之前计数脉冲数被置0,即u16PulseCounter2=0。STM32单片机计算带速后通过LCD1602液晶屏显示。

3.2 物料流瞬时流量检测

3.2.1 物料流激光数据坐标采集与处理

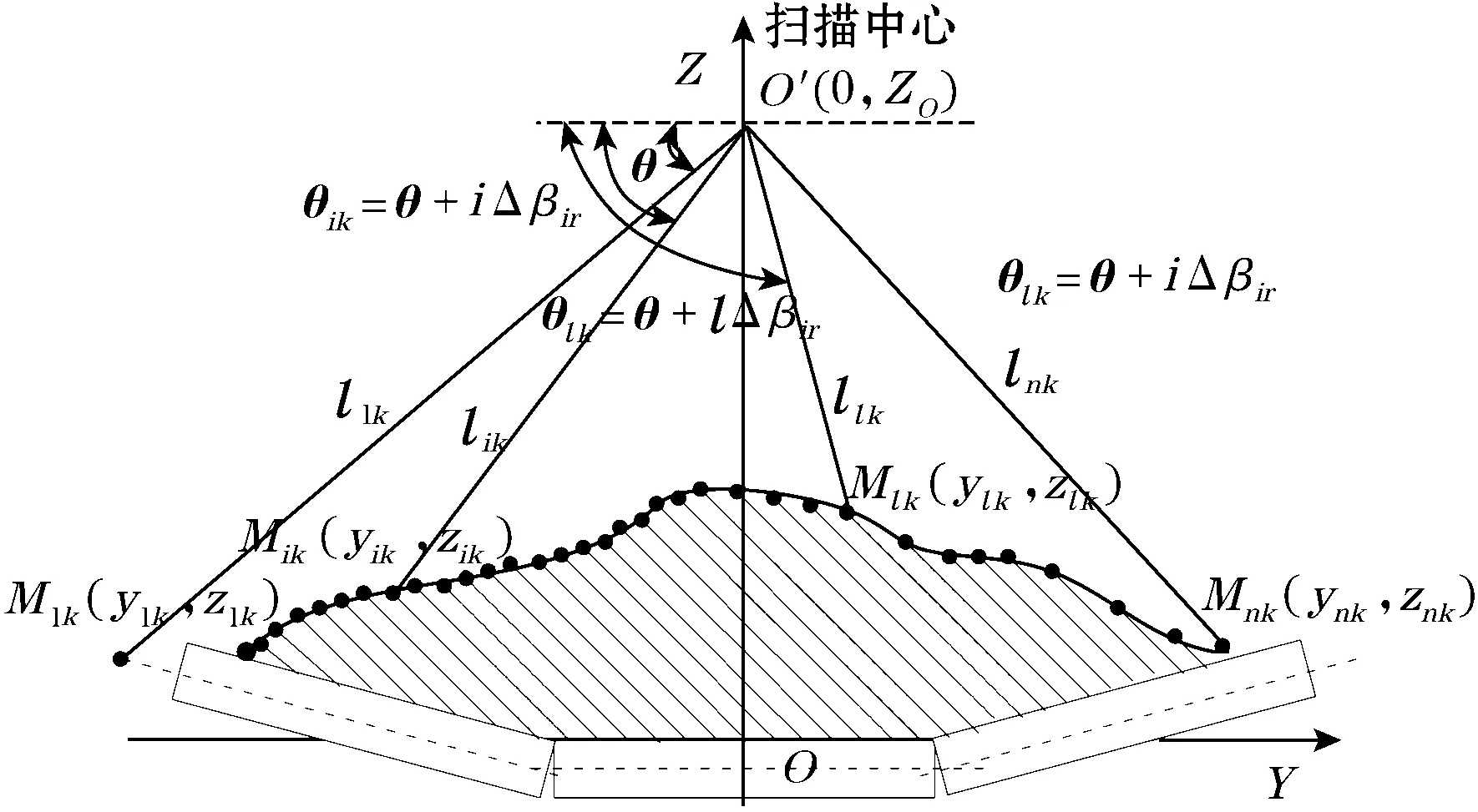

激光扫描仪基于飞行时间差原理,获取被测点与扫描中心间直线距离及被测点与水平线间夹角数据。因此,当物料流垂直通过激光扫描扇面时,可实时得到每帧物料流截面轮廓扫描点坐标(前提需要对激光扫描仪进行标定)。为方便后续物料流瞬时流量计算,需要对激光每帧扫描散料截面轮廓各特征点数据进行二维坐标转换,坐标计算示意图如图5所示。

图5 物料流扫描截面各特征点坐标计算示意图

设激光扫描仪角分辨率为Δβir,起始扫描角为θ,每帧扫描点数为m,则第k帧扫描截面轮廓第a点坐标可表示为Mak(lak,βak),其中βak=θ+aΔβir。图5中,θ为扫描起始点与水平线间夹角,由激光扫描角度范围(180-2θ)确定;Δβir为激光扫描仪角分辨率;每帧扫描特征点数m由(180-2θ)/Δβir确定;k为当前扫描获取物料流截面帧数。由于皮带速度瞬时值v(tk)瞬时内不会发生突变(皮带黏弹特性和阻力作用),因此假设带式输送机在激光扫描物料截面每2帧间(Δt=1/(fspeed-1))时间内为匀速运行,其皮带行进距离Δx等于带速值v(t)与激光测距仪测量频率fspeed倒数的乘积。因此,由图5可推出物料流截面特征点的三维坐标计算公式为

(1)

式中:m为每帧扫描特征点数;tk为第k帧时刻;yik为第k帧扫描截面在yOz平面中y轴方向上第i个特征点的y坐标值;zik为第k帧扫描截面在yOz平面中z轴方向上第i个特征点的z坐标值;ZO为扫描中心离y轴垂直距离;θik为第k帧扫描截面在yOz平面中扫描激光线与水平线夹角。

再通过空间几何转换被测目标点三维空间几何坐标值{{(x1,y10,z10),(x1,y11,z11),…,(x1,y1m,z1m)},{(x2,y20,z20),(x2,y21,…,(x2,y2m,z2m)},…,{(xk,yk0,zk0),(xk,yk1,zk1),…,(xk,ykm,zkm) }。受散料扬尘、皮带垂直波动、尖角矿石镜面反射、遮挡等因素影响,物料流激光测量数据存在一定的系统误差和随机误差。因此,根据拉依达准则,以2倍标准差剔除因物料反光引起的异常值。采用大小为1×2的移动窗口沿着每帧扫描曲线从中间往两端移动,逐点分析相邻两扫描点与扫描中心间距离差特征值,找到物料两边与皮带边界区域进行非物料点剔除。

3.2.2 物料流截面面积计算

提取物料流轮廓后,可根据扫描点坐标近似计算物料流截面积。因Δβir<1°,可将提取物料流轮廓边界后相邻两扫描点间连线近似为直线,则每帧物料流截面面积可通过累加相邻两点与扫描中心构成的三角形微元面积来实现,如图6所示。假设物料流轮廓起始于点Mak(lak,βak),终止于点Mnk(lnk,βnk),提取相同角度范围空载输送带轮廓数据后,第k帧物料流截面面积A(k)可由下式计算:

A(k)=A(kk)-A(ky)

(2)

式中:A(kk)为第k帧皮带空载轮廓与角度范围为(θak,θnk)的激光扇面围成的面积;A(ky)为第k帧物料流轮廓与相同角度范围激光扇面围成的面积。

图6 三角面积累积方法

3.2.3 物料瞬时流量计算

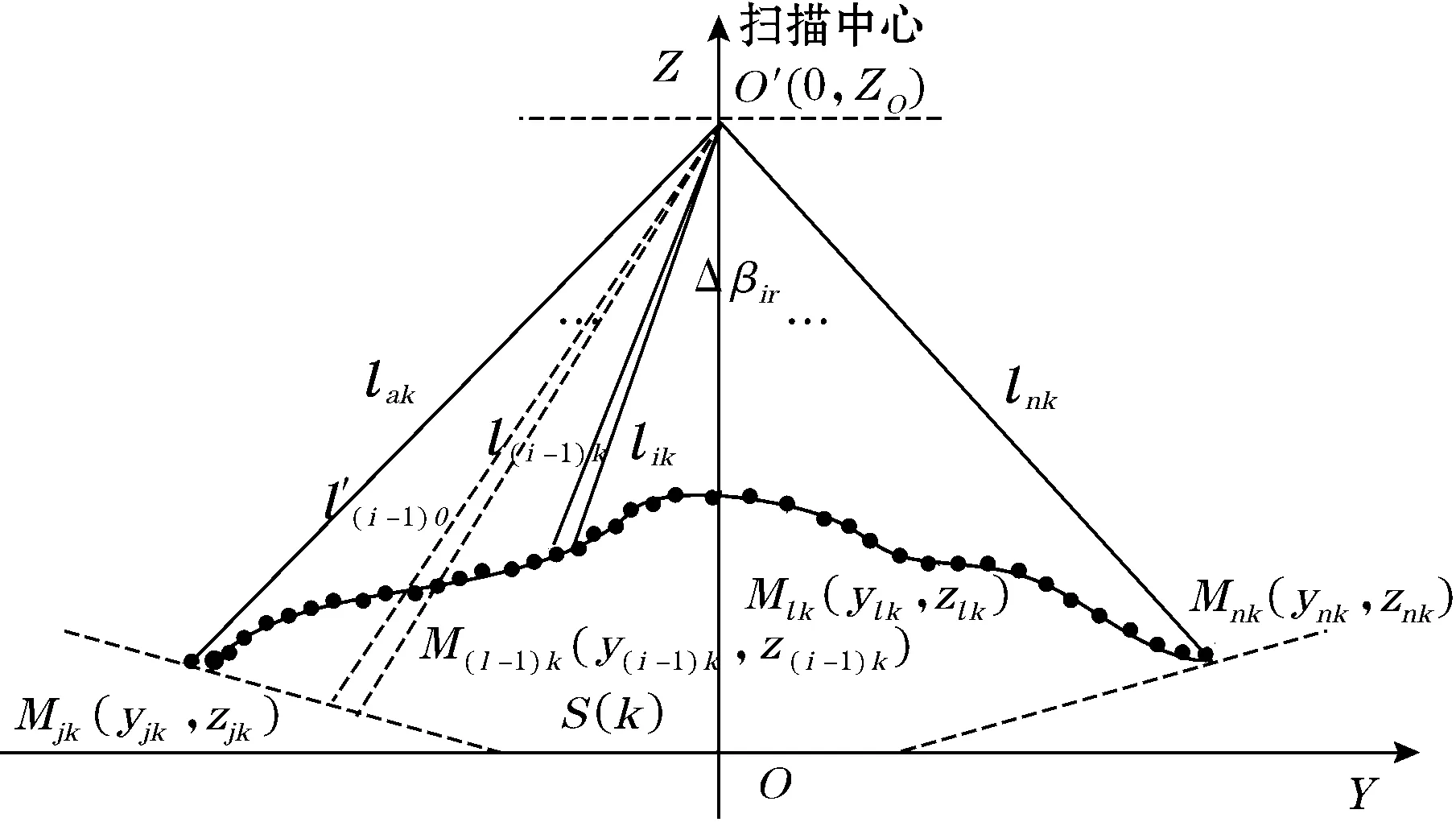

物料瞬时载荷实质是单位时间T内通过某流通截面的质量,即物料密度乘以单位时间内物料流通截面的体积。因此,为准确计算物料瞬时流量,建立精确的单位时间内物料流通截面体积计算模型是关键。目前,针对不规则料场或煤堆体积测量通常采用TIN (triangulated irregular network)三角网建模思想,将激光离散点数据三角化后形成互不相交、互相邻近若干三棱柱,通过累加直三棱柱体积值后得出料场堆料的体积。因该方法计算步骤繁琐、计算工作量巨大,再加上近年来研制的激光测距仪扫描精度和频率飞跃提升,本文采用图7所示基于面元积分的数学模型计算物料瞬时流量。

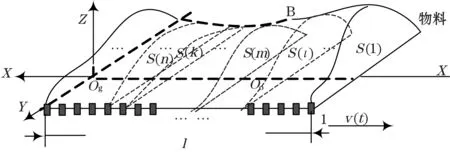

图7 物料流瞬时流量数学模型

图7中,阴影标注为激光测距仪扫描物料流每帧截面位置。假设带式输送机皮带以带速v(t)水平向右运输散料,则S(1),S(l),S(m),S(k),S(n)分别为第1,l,m,k,n帧激光扫描物料流截面面积。假设q(t)为输送带t时刻(s)载荷值,v(t)为t时刻带速值,则t时刻物料瞬时流量p(t)为

p(t) =q(t)v(t)=ρA(t)Δx

(3)

式中fscanner为激光扫描仪采集频率。

3.3 可视化分析模块

采用高精度功率分析仪实现驱动电机输入电功率、带式输送机输出机械功率实时测量后,试验数据可通过USB专用接口或CF卡插槽保存。利用该测量数据,结合上位机可视化分析模块,可计算出带式输送机实时消耗功率并以图形的形式显现,以便精确分析系统功耗变化轨迹和功耗影响规律。试验数据分析时,提取带式输送机系统启动至稳定运行后的测量值。可视化分析模块是以C++语言为基础,通过Visual C++开发软件实现功耗影响参数采集、物料流截面积与瞬时流量计算和功耗影响规律分析。其界面设计包括采集参数设置、数据图形显示、分析程序载入、程序结果显示、特殊点结果显示和系统退出等控件。

4 结束语

带式输送机自适应调速节能新技术仍存在质疑,而实时、准确获取带式输送机带速、物料流截面积、物料瞬时流量和系统功耗已成为科学评价该技术节能效果、研究调速优化策略的关键。为克服传统检测设备功能固定、人工操作繁琐、数据记录可靠性差等缺点,开发了带式输送机系统功耗影响参数监测系统,实现驱动电机功耗参数及功耗影响因素变化情况的实时监测,为管理人员分析、研究调速控制优化策略提供信息基础。该平台可有效提高港口监控自动化水平,对促进港口节能减排和加快港口数字化建设具有重要作用。

[1] 崔忠健.港口散物料运输减少皮带机空载的节能技术研究.港口科技,2010(9):7-10.

[2] 秦皇岛港股份有限公司.多流程皮带输送系统逆向启动的传输控制方法:中国,CN101585446[P].2009-11-25.

[3] DONG M W,LUO Q.Research and application on energy saving of port belt conveyor.Procedia Environmental Sciences,2011(10):32-38.

[4] 张同戌,张德文,谢文宁.港口带式输送机节能改造的技术措施.水运科学研究,2008(3):34-38.

[5] 孙高峰.变频器在煤矿皮带机的应用研究.煤矿现代化,2010(6):102-103.

[6] 孙明昭.矿山带式输送机托辊节能降耗的研发与实践.中国建材报,2011(4):1-2.

[7] de ALMEIDA A T,FERREIRA F J T E,BOTH D.Technical and economical considerations in the application of variable-speed drives with electric motor systems.Industry Applications,2005,44(1):188-199.

[8] ZHANG S R,XIA X H.Optimal control of operation efficiency of belt conveyor systems.Applied Energy,2010(87):1929-1937.

[9] RISTIC L B,JEFTENIC B I.Implementation of fuzzy control to lmprove energy efficiency of variable speed bulk material transportation.Industrial Electronics,2012,59(7):2959 - 2969.

[10] 宋伟刚.带式输送机的速度适应控制若干问题的分析.煤炭工程,2009(3):101-103.

[11] 宋伟刚译.带式输送机的速度控制与节能.煤炭科学技术,2009,37(5):75-82.

[12] 叶国欣,刘永章,李居峰.DSP在电机功率测量中的应用.机电一体化,2004(4):36-38.

[13] 甘世红,田展飞,吴燕翔,等.交流异步电动机轻载运行节能的研究.电力电子技术,2009,43(11):41-42.

[14] 刘日龙,殷德奎,赵晓科.基于FPGA的电流采集系统设计.计算机工程,2011,37(10):226-230.

[15] 卢天海,王见.基于LabVIEW的电机功耗实时监测系统设计.计算机测量与控制,2012,20(3):580-582.

Development of Parameter Monitoring System for Power ConsumptionLaw Analysis of Belt Conveyor Systems

ZENG Fei1,2,WU Qing2,ZENG Qing-yi3,YUE Zhang-si2

(1.School of Transportation,Nantong University,Nantong 226019,China;2.Key Laboratory for Port Cargo Handling Technology Ministry of Communications,PRC,Wuhan University of Technology,Wuhan 430063,China;3.Logistics Network Maintenance Center of Yujiatou Management Committee,Wuhan University of Technology,Wuhan 430063,China)

Power consumption of the belt conveyor system was impacted by many parameters,such as flow rate of the bulk material,belt speed and working conditions.In order to aquire the parameters which affect power consumption of the belt conveyor system accurately and in real-time for analyzing the power consumption influence law of belt conveyors,a set of system for the parameters detection was designed and developed.On the basis of the sensors and data acquisition module of the system,data of the belt speed,the cross section area of material,the bulk material flow and the power consumption of belt conveyor systems can be acquired in real-time.These data were used for the power consumption law analysis of the system which was realized according to the visualization module developed based on Visual C++ software.The experimental results show that the system can achieve monitor power consumption parameters accurately and in real-time.It can be conducive to providing suggestions for speed controlling strategy of belt conveyors in bulk terminals.

belt conveyor;power consumption law;influencing factors;monitoring system;Visual C++

2013年度交通运输部应用基础(重点平台)资助项目(2013329811340);江苏省高校自然科学研究面上项目(14KJB580008);南通市科技计划项目(BK2014017)

2014-12-11 收修改稿日期:2015-07-16

TP277

A

1002-1841(2015)10-0046-04