风电机组叶片疲劳加载综合测试系统

廖高华,乐韵斐,周 文

(1.南昌工程学院,江西南昌 330099;2.同济大学机械工程学院,上海 201804)

风电机组叶片疲劳加载综合测试系统

廖高华1,乐韵斐2,周 文2

(1.南昌工程学院,江西南昌 330099;2.同济大学机械工程学院,上海 201804)

利用LabVIEW研制了风电叶片疲劳加载综合测试系统,包括数据采集显示、数据存储和通信控制等功能。采用激光传感器测距,虚拟仪器软件采集数据处理,PLC趋势二分法搜索频率,执行相关程序算法对频率跟踪、输出控制,完成叶片疲劳加载测试过程。试验结果表明:使用图形化软件编程,数据处理功能强大,操作简便,检测效率得到很大提高,降低了设备成本,为风电叶片检测与分析提供一种的实用手段。

虚拟仪器;PLC;风电叶片;疲劳试验

0 引言

风能作为一种清洁的可再生能源,是最具有开发潜力和发展优势的新生能源。风电叶片作为风电机组最重要的零部件,其良好的设计、可靠的质量是决定风电机组性能优劣的关键[1-2]。近年来,叶片的检测和认证越来越受到人们的关注,其中,叶片疲劳检测是叶片检测中的一项重要内容。虚拟仪器技术作为一种新型的、富有生命力的仪器种类,已成为当今仪器仪表领域发展的一个重要研究和应用方向[3]。基于虚拟仪器技术,设计风电叶片疲劳加载综合测试系统,选用Leuze激光测距传感器检测叶片的位移,采用高可靠性的PLC控制叶片共振频率的搜索和跟踪。在工控机上进行数据分析,并可绘制叶片振动曲线,使用LabVIEW的图形化软件编程,数据处理功能强大,操作简便,测控效率得到很大提高。

1 叶片疲劳加载测试系统构成

测试系统的上位机为PC机,基于LabVIEW人机界面环境,主要包括3个模块:传感器通信模块用于接收激光传感器的位移信号,通信模块用于和PLC通信,数据存储模块用于记录系统状态参数。叶片综合测试系统结构如图1所示。

图1 叶片综合测试系统结构

下位机使用高可靠性的PLC控制器,主要包括3个模块:叶片共振频率的搜索和跟踪模块、与上位机通信模块、控制电机的变频器通信控制模块。上下位机通信选择接线简单、传输稳定可靠的RS485通信。

2 疲劳加载测试系统上位机软件

疲劳加载测试系统的上位机是由LabVIEW编写的人机界面,主要实现的功能包括上位机和激光测距传感器的通信与数据采集,和PLC的通信以及数据存储记录。上位机和激光传感器的通信是为了获得叶片实时的位移,并经过数据处理获取叶片振动的频率和振幅等参数。上位机和PLC通信是发送设置参数和指令到PLC并接收来自PLC的系统状态,整个程序采用基于LabVIEW生产者/消费者的设计模式。

2.1 传感检测模块设计

传感检测模块主要从数据帧中提取位移和处理位移数据获取叶片振动的振幅和频率等信息。LDS30激光测距传感器可以设置模拟量、数字量或者开关量输出,而数字量传输模式有ASCII、14位、16位、20位和远程控制模式等。系统选择RS485数字量输出,传输模式为16位传输模式,测量得到的是16位的数值,测量范围是0~30 m,测量精度1 mm,但是测量范围受到测量时间的限制。在得到叶片的位移后,经过计算机的数据处理可以得到叶片振动的振幅和频率等信息。

在持续接收激光测距传感器的数据后,提取位移数值就得到振动波形图,进一步数据处理后可以得到相应的振动参数,数据处理如图2所示。

图2 数据处理示意图

(1) 叶片振动频率:记录2次位移正向穿越零点(前一个点位移小于零,后一个点位移大于或等于零)之间的采样点数N.由于传感器采样时间为ts(ms),则叶片振动频率f=1/(N×ts×10-3)。

(2) 叶片振幅:取一定数量的点(选定大约2个周期内的点)组成数组,将数组中最大值减去最小值得到的数除以2,得到叶片振动振幅A=(xMAX-xMIN)/2。

(3) 叶片振动次数:在叶片振动过程中,如果振动没有达到一定的幅值,加载就不会达到要求的疲劳效果,因此在记录振动次数时,要在振幅达到要求后才可以累加振动次数。即在位移正向穿越90%指定振幅点的时候(前一个点位移小于90%指定振幅,后一个点位移大于或等于90%指定振幅),振动次数加1。如果振幅没有达到要求,振动次数不累加。

2.2 PLC通信模块

LabVIEW和PLC的通信是基于RS485的异步串行通信,采用基于生产者/消费者设计模式的通信模块,程序框图主要由2个队列(接收队列和发送队列)和4个while循环(接收数据循环、处理接收数据循环、处理发送数据循环和发送数据循环)构成。通信模块的结构原理如图3所示。

图3 通信模块结构原理

2.3 数据记录模块设计

利用LabSQL访问数据库Microsoft Access,LabSQL VIs按照功能可以分为4类:Command VIs,Connection VIs,Recordset VIs和Top Level Vis。基于LabSQL数据记录模块的步骤如下[4]:

(1) 创建数据源。在应用LabSQL之前,需要预先创建数据源。也就是使用Microsoft Access创建数据库文件,建立数据表单和设置相应的字段。

(2) 建立与数据库的连接。首先通过ADO Connection Create.vi创建一个Connection对象,然后利用ADO Connection Open.vi建立与数据库的连接。

(3) 执行数据库操作。将相应SQL命令(插入、查询和删除等)连接到ADO Connection Execute.vi即可执行命令。

(4) 断开与数据库的连接。利用ADO Connection Close.vi关闭Connection对象,并使用ADO Connection Destroy.vi销毁Connection对象。

3 疲劳加载系统下位机软件

下位机软件要实现系统共振频率的搜索和跟踪,共振频率搜索首先根据试验叶片的已有参数确定共振频率所在频率区间,然后设计搜索策略在区间中找到共振频率。在找到共振频率之后,系统保持在共振频率下运行。此外,下位机还需接收上位机的参数设置或指令并将系统状态参数发送给上位机显示或记录,实现与变频器的通信,通过Modbus传输数字量给变频器去控制电机转速。

3.1 频率搜索模块设计

疲劳加载系统需要在共振频率下运行,获取叶片共振频率有频率扫描法和趋势二分法。用于获取叶片的共振频率而非固有频率,在系统阻尼很小时,固有频率和共振频率才近似相等。频率扫描法思路是:选取一个搜索区间,然后从区间下限频率逐步搜索到上限频率。频率扫描法在搜索区间较大,扫描点数较多时,扫描时间就会很长。在搜索规模较大时,考虑使用二分法搜索,但二分法使用的前提是扫描区间的振幅是单调的,适用于有序数列。因此,提出改进的二分法:带趋势判断的“趋势二分法”。

趋势二分法的思路是:选取搜索区间[flow,fhigh],计算区间中点fmid=(flow+fhigh)/2,判断在中点位置振幅是递增还是递减。如果中点振幅等于下一点振幅,即Afmid+fp,那么共振频率fr=fmid.如果递增,将搜索区间下限频率替代为fmid;如果递减,将搜索区间上限频率替代为fmid。直到搜索区间小于搜索步长fp,此时共振频率fr=flow。趋势二分法流程如图4所示。

图4 趋势二分法流程图

3.2 频率跟踪模块设计

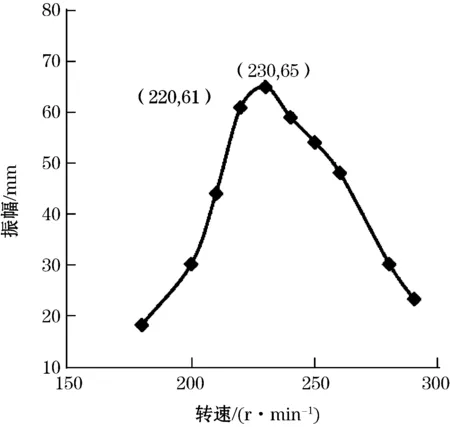

频率跟踪模块在系统的共振频率发生变化时,能够跟踪共振频率。频率跟踪需要调用频率搜索模块,其基本思路为:将传感器位移信号经上位机处理后得到的实际振幅与共振振幅相比较,得到振幅偏差,当偏差|e|≥ep时,启动共振频率点搜索以获取新的共振频率和对应的共振振幅;当偏差|e| 3.3 通信模块设计 系统关注的主要指标是通信稳定性而非通信速率,PLC和上位机通信采用自由口通信模式。系统中PLC和变频器通信,PLC作为主站,变频器作为从站,主站向变频器发送运行指令,同时接收变频器反馈的运行状态及故障报警状态的信号。PLC的Port1和变频器构成Modbus总线,通过PLC控制变频器完成系统控制要求,实现对变频器的速度设定、运行状态监控及数据交换等。通信需要做如下设置:在PLC端,通过在STEP7中调用Modbus RTU主站协议库,可以使S7-200的通信口工作在自由口模式下,成为Modbus RTU的主站。在变频器端将变频器参数9802设置为STD-MODBUS通信(标准Modbus通信),参数5202设置波特率等。 试验采用摆锤式疲劳加载系统对玻璃纤维复合材料的叶片进行翼向加载,设备使用环境为室内环境。激光测距传感器测量距离为0.2~30 m,精度为1 mm,叶片长度为9 m.在现场试验进行的过程中,利用界面的数据记录功能记录测试数据,包括电机转速、摆臂转动频率、叶片振动频率、叶片振动振幅等参数,运行中的上位机界面如图5所示。 图5 测试系统上位机界面 连接硬件并设置相应的软件参数,启动频率搜索功能。在不同的转速激励下,使用激光测距传感器读取位移数值,经过计算机数据处理后得到相应的振幅,绘制电机转速-叶片振幅曲线。通过理论计算及实际试验测试得出该系统垂直方向的固有频率为3.67 Hz,此时电机转速为220 r/min。电机转速-叶片振幅曲线如图6所示,可以看出当电机转速约为230 r/min时,系统获得最大的振幅,即系统处于共振状态。系统固有频率稍小于系统共振频率,计算机处理数据得到的振幅与实际振幅较符合,表明激光测距传感器工作正常、计算机提取位移数据和处理数据的方法合理。在频率搜索完成后启动频率跟踪功能,电机的转速保持在230 r/min,系统以最大振幅振动,频率跟踪程序正常发挥作用。 图6 转速-振幅曲线 利用虚拟仪器技术设计了风电叶片加载测试系统,提出LabVIEW上位机与PLC下位机的软件架构,选择RS485作为上下位机的通信方式。上位机和激光测距传感器完成通信、数据采集及数据记录,PLC接收上位机的通信指令,实现频率搜索和跟踪功能。系统使用图形化编程,为操作人员进行参数设定和数据分析及监控提供了一种清晰、友好的界面。通过对叶片加载的试验并采集试验数据,验证了疲劳加载系统的硬件连接、数据通信和软件功能的正确性和可靠性,为风电叶片疲劳加载的试验和实际工程提供了基础。 [1] 张磊安,乌建中,陈州全,等.兆瓦级风电叶片静力加载控制系统设计及试验.中国机械工程,2011,22(18):2182-2186. [2] 李德源,叶枝全,陈严,等.风力机叶片载荷谱及疲劳寿命分析.太阳能学报,2004,21(6):118-123. [3] 刘德辉,廖高华,唐刚.面向机械参量集成测试的虚拟仪器.仪表技术与传感器,2008(2):92-94. [4] 金星,巢勇,王盛慧.LabSQL数据库访问工具包的设计与实现.长春工业大学学报(自热科学版),2010,31(3):324-326. Research on Fatigue Loading Integrated Test System for Wind Turbine Blade LIAO Gao-hua1,LE Yun-fei2,ZHOU Wen2 (1.Nanchang Institute of Technology,Nanchang 330099,China;2.Tongji University,Shanghai 201804,China) A fatigue loading test system for wind turbine blade using virtual instrument software LabVIEW was developed successfully, including the function of data acquisition and display, data storage and communication control. The laser sensor was used to measure the distance, and the virtual instrument software was used to collect the data. The frequency was searched with PLC trend dichotomy. Frequency tracking and output control were realized by implementing related procedure algorithm, thus the fatigue test process was finished. The experimental results show that the system is powerful in data processing and simple to operate by using the graphical programming software, the detection efficiency is greatly improved and the equipment cost was reduced, thus providing a practical way for the test and analysis of wind turbine blade. Virtual instrument; PLC; wind turbine blade; fatigue test 2013-12-31 收修改稿日期:2014-10-27 TP274 A 1002-1841(2015)02-0043-03 廖高华(1978—),副教授,在读博士,从事机电液控制及仪器仪表的研究工作。E-mail:wfm_77@163.com4 疲劳加载系统试验

5 结束语