矿热电炉生产锌粉实践

王文宏,王正民,杨和平

(陕西锌业有限公司,陕西 商洛 726007)

矿热电炉生产锌粉实践

王文宏,王正民,杨和平

(陕西锌业有限公司,陕西 商洛 726007)

介绍了矿热法生产锌粉的原理,对电炉的筑炉、烘炉、开炉及生产过程中易产生的故障及原因进行了分析,帮助企业科学制定矿热电炉生产锌粉的操作规程和管理制度,预防故障和安全事故发生,达到延长电炉运行寿命、降低生产成本、提高锌粉质量的目的。

矿热法;电炉;锌粉

我国用矿热电炉生产锌粉源于二十世纪70年代,矿热电炉由600 kVA的矩形电弧炉演变到2000年改成的800 kVA圆形电弧炉,实现了炉形从矩形向圆形的转变,产能、电耗、回收率等指标得到很大进步;从2006年建成首台2 000 kVA圆形电弧炉到2009年建成首台3 150 kVA圆形电弧炉,实现矿热电炉生产锌粉生产线的大型化、机械化、自动化,彻底解决了矿热电炉生产锌粉的安全、环保和节能等重大技术难题。

1 矿热电炉生产锌粉的原理

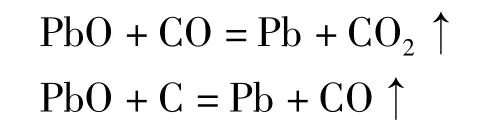

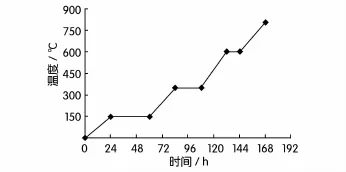

以锌焙砂(ZnO)为原料,石灰、石英为熔剂,焦炭为还原剂,按照一定比例配料、烘料后,将烘好的炉料放入料钟,吊到高位料仓,由料仓下的螺旋给料机将炉料加入电炉内,通过电炉变压器、短网系统、三相石墨电极把电输入炉内熔渣,在渣电阻和微电弧的作用下,将电能转化成热能加热熔渣,使ZnO还原成单质Zn顺利进行。炉料从炉顶加料孔加入,它依次经过加热区、还原区和熔化区,分别发生下列化学反应:

加热区:炉料从100℃逐渐加热到1 000℃,炉料中的PbO首先被还原,随着炉料温度的升高,经历固态PbO与CO反应生成固态Pb、液态Pb,液态PbO与CO、C反应生成液态Pb的过程。

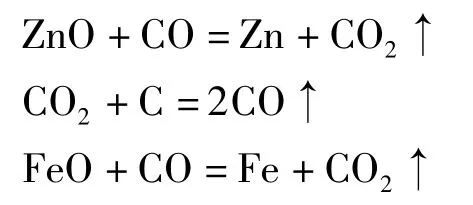

还原区:炉料加热到1 000~1 300℃,炉料中40%的ZnO被还原成Zn,随着反应的进行,炉料熔化造渣,ZnO熔于渣中,还原变得越来越难。因此,用矿热电炉生产锌粉希望炉料造出较高熔点的渣,在低温下炉料中ZnO尽可能多被还原成Zn蒸汽。

还原的液态Pb在此处溶解炉料中被还原挥发的Cu、As、Sb、Bi,并捕集Au、Ag,而留在炉渣中。

熔化区:即熔池内温度达到1 300~1 350℃,炉渣完全熔化,熔于渣中的ZnO要从液态渣中还原成Zn,需要消耗更多的热量,由石墨电极产生的电弧热和能导电的熔渣电阻所产生的焦耳热共同给熔池加热,维持还原反应所需要的热量,同时在电场产生的电磁力搅拌下,熔渣中的ZnO与高浓度的CO充分接触还原,当炉渣含Zn低于2%时,炉渣中的 FeO也被还原成Fe,沉积于熔池底,久而久之熔池积满铁,电极无法插下,生产不能正常进行。因此,为了熔池内反应的顺利进行,要求熔渣由SiO2-FeOCaO组成,其中SiO2含量25% ~30%、FeO含量20%~28%、CaO含量15% ~22%、Zn含量 3% ~5%,碱度控制在0.9~1.0之间,一般炉料中C含量为还原Zn理论量的1.1~1.5倍。

另外,硅酸锌、铁酸锌也发生反应。

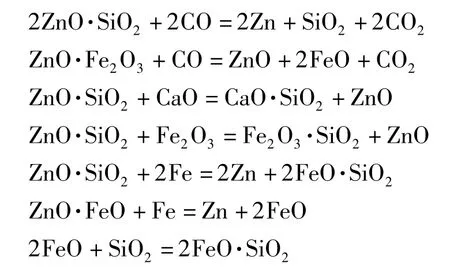

还原出来的Zn以蒸气形式进入炉气,温度为950~1 050℃的炉气中Zn蒸汽占40%~45%、CO2不足0.2%,其余为CO,进入冷凝器急冷,锌蒸汽从气态变成小液珠,进而变成固态的锌粉。其它杂质元素进入炉渣中,定期随炉渣排出炉外。工艺流程如图1所示。

图1 矿热法生产锌粉工艺流程图

2 常出现的故障及处置方法

电炉从筑炉、烤炉、开炉、生产、事故停炉等全过程,都可能出现故障,有些故障直接影响电炉使用寿命,有些可能直接危胁人的生命安全。因此,研究产生故障的原因,有效预防故障发生,具有重要意义。

2.1 烘炉过程产生的故障

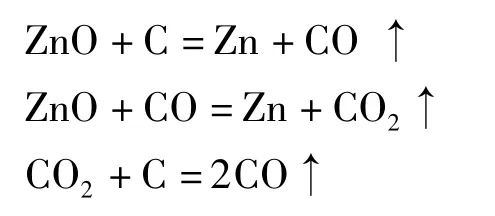

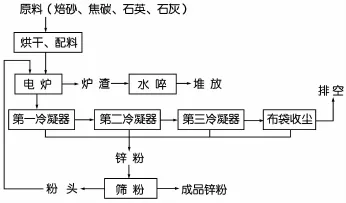

电炉的炉底是用捣打料、铬铝砖或镁铝砖、高铝砖等耐火材料砌筑而成的,渣线以下的炉墙用铬铝砖或镁铝砖或高铝砖砌筑,渣线以上的炉墙用高铝砖或一级粘土砖砌筑,炉顶用高铝异形耐火砖砌筑或用低水泥耐火浇注料整体浇注。这些耐火材料中都含有游离水、结晶水、结合水,若烤炉过快,水分突然大量蒸发,炉体、炉底、炉顶将会出现大量的裂纹,造成耐火材料松散、倒塌、爆裂等事故。为了将水分在适宜的温度、速度下烘除,烘炉分为低温烘炉阶段、中温烘炉阶段和高温烘炉阶段。低温烘炉温度300℃以下,主要烘干游离水,一般正常烘炉不少于3 d,如自燃干燥时间短,遇到冬天或阴雨天,烘炉需要4~6 d。要求升温速度慢、均匀,切忌忽高忽低;中温烘炉温度300~600℃,主要是烘干结晶水,一般烘炉3~5 d;高温烘炉温度500~800℃,主要是烘干残余结合水、烧结砖缝的泥料,并将熔化的高熔点熔渣充满砖缝,保护砖缝。锌粉电炉烘炉曲线如图2所示。

图2 锌粉电炉烘炉曲线图

烘炉方法:筑好的炉子自燃干燥15~30 d,再用电阻炉或木炭烘炉,待温度升到100~150℃,用木材、柴油或焦炭、煤气等低温烘炉,开始烘炉时打开炉顶各孔口,烘1~2 d后视情况关闭,炉温超过150℃时,电炉复合炉墙的水冷壁供水正常冷却;烘炉超过300℃,继续用木材、柴油或焦炭、煤气等中温烘炉3 ~5 d;保温2~3 d,继续提高到800℃以上后熄火,铲出炉底灰霄,从炉顶加料孔加入干燥的水淬渣作底渣,底渣加入量满足其熔化后渣面接近上渣口,在底料上添加碎焦和石墨粉,合高压闸起弧化渣,控制温度均匀稳定上升,将二次电流逐步增加。2 000 kVA电炉一般升温时间控制在2~3 d为宜。

2.2 开炉过程产生的故障

在高温烘炉阶段所铺的炉底渣的渣面距炉底的高度为1 000~1 200 mm,确保熔化后渣面接近上渣口;在底渣上面中心铺一层粒度为3~8 mm的焦炭200 kg左右,摊开面积比极心圆稍大,如2 000 kVA电炉极心圆Φ 1 250 mm,焦炭层铺成Φ 2 000 mm即可;在焦炭层上面再铺一层石墨粉100 kg左右,石墨粉用废石墨电极在车床车削即可,以极心圆为界将石墨粉可铺成圆形或等边三角形。同时将夹持器放至上部限定位置,每根电极安装3根,总长度保持3 m左右,并检查供电系统完好后,将电极下降至与渣面石墨粉距离10~20 mm后合闸起弧。在起弧过程中,可能因石墨粉品质差、导电性能差等因素,长时间不起弧;如更换电极等突然停电,已熔化渣部分冷冻,再次送电,很难起弧;当电极下端已起弧,周围底渣不断受热发红,将电极下降,一次电流维持在5~10 A,待三相电极周围底渣都由暗红缓慢变为深红且发亮、电流稳定时,底渣上部逐步软化、熔化、渣面下降,渣面与电极之间距离增大,电流减少,为提高温度,将电极下放至渣面或渣面以下,电流又逐步增大,达到15 A时,炉温继续上升,底渣熔化的程度越来越大,渣面再次下降,电极必须再下放,电流逐步增大,当电流到达15~20 A时,温度上升很快,电极下端与炉底渣面火花很大,电极周围渣面颜色逐步变模糊,从人孔门可以看到底渣与电极之间火花发白发亮,这时砌好人孔门,把电极孔、下料孔、探渣孔、测温孔等用硅酸铝纤维毡封好,炉气经炉喉进入冷却收尘系统排空,完成开炉过程。熔渣深度超过40 mm后,方可投料,正常操作时,电极插入渣层深度为渣层厚度的1/2~2/3,如插入过深,将烧坏炉底砖,导致炉渣事故。2 000 kVA电炉的工作电流一般维持在6 500~7 500 A为正常状态。

2.3 生产过程产生的故障

2.3.1 产生泡沫渣

原因:若炉料配料不准造成渣型偏酸性,渣的粘度过大,反应产生的气体排不出去,导致炉渣起泡使渣面上涨;由于加料间隔时间过长,突然给炉子加入大量含水分超过1.0%的冷料,熔渣剧烈翻腾,冷料和热渣混在一体,反应产生气体不能及时排出,也产生泡沫渣。

后果:泡沫渣严重时导致炉渣从炉喉溢出,堵塞炉喉;更为甚者,熔渣大量流入冷凝器,导致冷凝器水套内冷却水迅速汽化引起爆炸事故。

处置办法:一旦出现泡沫渣应立即停高压电,降低炉温,使渣中的气体慢慢排出,再打开放渣口,把上层渣放出。经对渣型、炉料水分化验,采用低功率送电,并根据化验结果调整渣型或加料情况,使其逐步恢复正常。

2.3.2 渣粘性增大

原因:炉渣中 CaO、SiO2等组分含量与熔炼条件不相适应,引起渣粘度增大。若炉温低、炉渣供热不足、炉内还原气氛过弱,炉渣含锌高,炉渣粘性大;若炉温高、炉内还原气氛过强,炉料中铁的氧化物还原成金属铁,而金属铁熔点更高,使渣的流动性变差,粘度增大。

后果:难于正常放渣,生产难正常进行。

处置办法:针对炉渣中CaO、SiO2等组分含量过高或过低,及时调整配料比,使炉渣SiO2含量25% ~30%、FeO含量20% ~28%、CaO含量15% ~22%,控制碱度在0.9~1.0之间;炉料中C含量为还原Zn理论量的1.1~1.5倍,确保炉渣Zn含量保持在3%~5%之间。

2.3.3 炉子渣线砖腐蚀过快

原因:炉渣太偏酸性或所用筑炉砖属不耐酸、不耐磨、热振性差的耐火砖。

后果:炉子运行寿命短,运行成本高。

处置办法:对炉渣、渣线砖化验,若是渣线砖选择不合适,应选择高铝砖或铬镁砖或铝镁砖;若炉渣太偏酸性,配料时应增加CaO用量。

2.3.4 炉顶压力增大

原因:一般炉顶压力保持在100~250 Pa,且与冷凝器进口之间压差小于50 Pa为正常状态。若炉顶与冷凝器进口压差大于100 Pa,说明炉喉部位堵塞,应及时清理。

后果:炉顶压力过大将会导致炉顶冲火、放炮事故;运行到后期的电炉,因炉顶变薄、强度差,可能导致炉顶爆裂等恶性安全事故发生。

处置办法:及时清理炉喉,并勤观察炉顶压力,若炉顶很薄,应停炉重新筑炉。

2.3.5 高压突然停电

原因:高压突然停电,炉内无功率,造成炉温下降。

后果:因炉内不能加热,炉温下降,甚至造成炉渣凝结。

处置办法:首先拉开高压电气开关,通知电工查原因抢修;并立即停止加料,将三根电极提离渣面;若停电超过8 h,安排放渣;若停电在8 h以内,可用焦炭或木材保温。

2.3.6 低压突然停电

原因:低压突然停电,影响电炉不能上料、加料、出粉、电极不能升降、循环冷却水泵不能运转等。

后果:电炉不能正常生产,严重者可能造成停炉。

处置办法:应拉开运转设备电气开关,通知电工立即查找原因抢修;并立即启用备用冷却水源正常供水,防止烧坏炉墙水冷壁、冷却器水冷壁及水冷管等;用卷扬机手动装置立即将电极提起,降低供电电流,以维持炉渣不被冻结即可,待抢修好再升电流。

2.3.7 电极断落

原因:电极内在品质不好,有裂纹;电极连接不好;电极在高温状态下被氧化,电极孔被冷凝锌或氧化锌结死,升降电极时将电极拉断或其它不当操作;炉温过低,电极被凝固在炉渣中,炉渣未完全熔化提起时将电极拉断。

后果:由于电极突然断落熔池中,会造成熔池内短路,电流、电压急剧摆动,无法正常送电,炉内压力突然增大,轻者造成冲开电极孔、加料孔、冷却器防爆孔;重者可能将炉顶冲垮,熔渣飞溅炉外,烧坏设备、厂房,甚至再次人员伤亡。

处置办法:立即停止高压供电,停止加料,提起其余电极,吊开炉喉,待炉温稍降低后打开人孔门,捞出断落的电极,重新换好电极后送高压电,开炉生产。

2.3.8 突然跳闸

原因:首先通知电工检查高压电气系统是否短路或接地;并检查电极是否插得太深,接触炉底积铁,造成电极间短路跳闸;检查渣面焦炭层是否过厚,造成焦炭层短路,并使炉顶温度突然升高。

后果:电炉高压突然停电。

处置办法:若是电气短路或接地,处理后送电;若是电极插得过深,应适当提起电极;若是渣面焦炭层过厚,应打开上渣口放渣,并将焦炭放出。

2.3.9 冷却收尘系统爆炸

原因:电炉冷却收尘气体中主要成分为Zn蒸汽和CO气体,均属于易燃易爆气体,因此,电炉及冷却收尘系统必须保持微正压运行,既防止微负压将空气吸入系统发生爆炸,又防止正压过大,炉气外泄引起中毒和爆炸。一般要求电炉顶温度1 050~1 150℃、压力150~250 Pa;冷凝器前段温度500~550℃、中段温度250~300℃、后段温度100~200℃,压力100~200 Pa;惯性收尘器温度100~150℃、压力50~100 Pa,布袋收尘器温度60~120℃、压力30~80 Pa。

后果:若将空气吸入电炉及冷却收尘系统,引起系统局部或整体爆炸的恶性安全事故;若炉气局部外泄,引起冲火爆炸或人员中毒死亡等恶性事故。

处置办法:对系统检查清理,减少阻力,特别是炉喉、各收尘器进出口处等;对系统密封情况检查,对漏点堵漏密封,特别是布袋收尘器;检查尾气风机,加大尾气抽力,特别预防风机长时间事故停机。另外,严禁在炉子周围及冷却收尘系统附近动电焊、明火或吸烟等。

2.3.10 一氧化碳中毒

原因:炉气在进入冷凝器时CO含量大于45%,出冷凝器时CO含量大于90%;在经过三级惯性收尘器、布袋收尘器后,尾气CO含量大于95%,因此,随着尾气的冷却收尘,尾气中CO含量越来越高,稍有泄漏,若有人员站在顺风方向,就会引起严重中毒事故发生。

后果:轻者中毒,重者死亡。

处置办法:严格保持系统达到要求标准的正压运行,随时检查系统密封情况;人员要远离电炉炉顶各孔及冷却收尘排气孔,特别是尾气烟囱、出粉处等;随时检查电炉加料仓是否存有200~300 kg气封料、冷却器、收尘器溢流绞龙的气封状态是否完好,运行是否正常等。

2.3.11 筛分系统爆炸

原因:由于锌粉粒度细、比表面积大,易与空气中的氧气接触发生剧烈反应,产生大量热量而引起空气剧烈膨胀而爆炸。另外筛分系统细粒粉尘浓度大,聚集到一定程度也爆炸。

后果:引起爆炸,毁坏设备、厂房,伤及人员。

处置办法:锌粉筛分系统必须密闭;收尘系统要畅通,为负压状态;在未停产或对系统锌粉清理不彻底情况下,不能有明火作业或火花产生。

2.3.12 炉墙水冷壁或冷凝器水冷管渗漏

原因:由于供水压力不足或结垢,供水量不足,导致冷却水汽化,烧坏炉墙水冷壁、冷却管爆管等。

后果:停炉检修。

处置办法:若炉墙水冷壁烧坏,需停炉检修;若冷凝器水冷管爆管,需更换。

2.4 停炉过程产生的故障

停炉分为长期停炉和短时停炉,停炉超过24 h为长期停炉,停炉在8 h以内为短时停炉。不论长期停炉,还是短时停炉,均应关闭尾气阀门,减少系统抽力,保持系统处于正压状态,否则将可能引起爆炸事故发生。不论长期停炉,还是短时停炉,炉子冷却水系统都应正常供水,若停水过早,将会烧坏炉墙水冷壁,冷却水管将会爆管;短时间停炉,如时间超过1 h,停炉前应提高温度后再断电,并用木材、柴油等进行保温,若炉底局部冻炉,将导致开炉时起不了弧,在起弧后应提高熔渣温度,炉渣全部熔化后加料操作;长期停炉时应提前停止加料,提起电极15~30 min后再从上渣口放渣,待无渣放出时再吊开炉喉,从下渣口放底渣直至放完,待炉子冷后打开人孔门,若底渣未放到位,开炉时影响电极插入深度,导致开炉难,甚至重新开不起来炉,或炉子产能下降;若停炉降温过快,导致砖缝开裂,将影响炉子使用寿命。

3 结束语

矿热电炉生产锌粉虽然成本低,生产的锌粉活性好,有利于湿法炼锌净化除杂,但电炉的安全操作是该生产技术的关键,我国科技工作者经过近50年的探索,从设计、操作及防护等方面进行改进,只要认真细致地按设计、按规程操作,电炉安全正常运行是可以控制的,电炉运行寿命超过28个月、吨锌粉电耗3 400 kWh以内,达到国内领先水平的。

[1] 郭天立.锌粉及合金锌粉生产[M].长沙:中南大学出版社,2010.

[2] 王振岭.电炉炼锌[M].北京:冶金出版社,2001.

[3] 刘青松,苏邵芳,王玉旺.锌粉生产工艺的技术改造[A].李日荣,龚建军,郭夭立.第八届全国铅锌冶金生产技术及产品应用学术年会论文集[C].北京:中国有色金属学会,2001.

[4] 初阳,柳兴龙,王正民.商洛炼锌厂2 000 kVA锌粉电炉设计[M].西安:商洛炼锌厂,2008.

[5] 孙娅茹.2 500 kVA炼锌电炉的开发和应用[A].陆业大,蒋传辉,周红华,等.锌冶炼论文全集(1980-2008)[C].北京:中国有色冶金出版社,2008.

[6] 孙娅茹.延长炼锌电炉炉龄的生产实践[A].陆业大,蒋传辉,周红华,等.锌冶炼论文全集(1980-2008)[C].北京:中国有色冶金出版社,2008.

[7] 王文宏.商洛炼新锌2 000 kVA锌粉电炉操作规程[M].商洛:商洛炼锌厂,2008.

Production Practice of Zinc Powder by Arc Furnace

WANG Wen-hong,WANG Zheng-min,YANG He-ping

(Shanxi Zinc Industry Company,Shangluo 726007,China)

Principle in the production of zinc powder by arc method,and build furnace,oven,electric furnace of the furnace and the production process failure and the reason were analyzed,to help enterprise arc furnace in the production of zinc powder making,operation procedures and management system,fault and safety accident prevention,prolong the operating life of electric furnace,and reduce the production cost,improve the quality of zinc powder.

arc method;electric furnace;zinc powder

TF065

A

1003-5540(2015)05-0046-04

2015-08-09

王文宏(1968-),男,助理工程师,主要从事矿热电炉的锌粉生产工作。