毛尔盖机组调质高强度蜗壳制造工艺及质量控制措施

杨本勇,宋 磊

(浙江富春江水电设备有限公司,浙江杭州 311504)

毛尔盖机组调质高强度蜗壳制造工艺及质量控制措施

杨本勇,宋 磊

(浙江富春江水电设备有限公司,浙江杭州 311504)

毛尔盖机组蜗壳采用的是宝钢生产的B610CF调质高强度低合金钢板,ZHEFU在机组蜗壳上首次采用此种高强度调质钢板,本文对其试验和制造工艺、质量控制措施等进行总结介绍,希望能为同类产品生产提供参考。

蜗壳;调质状态;热矫形;焊接工艺评定;无损检查

1 概 述

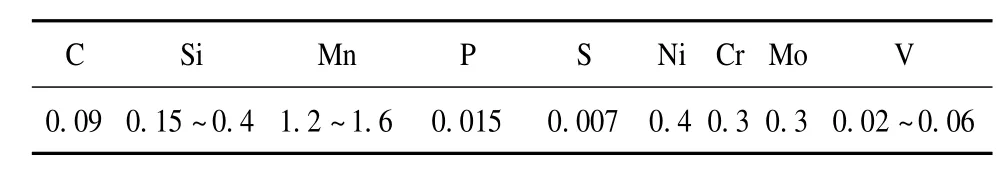

毛尔盖水电站位于四川省阿坝州黑水河上,是黑水河中游的龙头水库,是第三级的梯级电站;水轮机的主要参数如下:Hmax=260.7 m,Hr=220 m,Hmin=168.3 m,Nr=144 MW,D1=3.33 m,nr=300 r/min;蜗壳主要参数如下:进口直径φ2 700 mm,最大壁厚40 mm,设计压力315 m水头。由于机组的水头较高、出力较大,蜗壳材料选择使用了B610CF高强度调质钢板的焊接结构。表1、2为B610CF的化学成分和力学性能(宝钢标准Q/BQB 660-2006)。

表1 B610CF化学成份

表2 B610CF的力学性能

2 制作工艺及控制

2.1 切割下料

由于蜗壳形状为马蹄形的不规则形状,展开后也为不规则形状,故要求采用数控切割下料,其火焰切割的淬硬深度虽然很薄(大约0.5 mm),对焊接质量不会产生影响,但在实际制造中为确保焊接质量我们还是采用了打磨处理的工艺措施。

2.2 热调型试验

由于B610CF钢板是调质状态交货,必须避免加热工序对钢板冲击韧性的影响,我们进行了600~650℃和800~850℃两种温度的热矫型后冲击韧性试验。

试验结果表明:两种热矫型温度,800~850℃才会产生自然收缩变形而达到热矫型的目的,在600~650℃不发生收缩变形而起不到热矫型的效果,经过上述的两种温度调形后,在常温下的冲击值没有变化,两试件分别为256J、232J,但在-20℃低温下的V型冲击值见表3。

表3 -20℃低温下的V型冲击值

上述试验结果表明,在破坏钢板的热处理制度后其低温冲击韧性将受到重大损伤。

鉴于此结果,我们制定了详细的压制工艺,严禁采用热矫型的工艺方案。

2.3 压制成型

要求首先在中间将最远点找出,打上冲眼(见图1);根据周长计算均分点,弹出压型素线,素线间距不得大于150 mm,以保证压型过程中不压偏。

压制过程要求尽量不连续卷压,如连续卷压时连续长度不得超过150 mm。随时监控对准素线防止跑偏,并且随时用R样板检查进出口尺寸(进出口样板长度不得小于1 500 mm)。

单节压制后要求进行放地样,检查并冷矫型,允许局部加热至600℃以下,借助外力达到矫型的目的,但是必须得到技术部门批准。

图1 环节断面示意

同时标识出最高点和最低点,打上冲眼,见图1。加好π形支撑。单节检查尺寸必须满足表4要求(表中尺寸符号示例见图2)。

表4 单节检查尺寸允许偏差值

图2 尺寸符号示例

再进行环节单元组装和焊接(焊接见后):环节拼装时,环缝、纵缝的间隙一般为2~4 mm,局部间隙≥5 mm处,其长度不超过焊缝长度的10%时,允许在坡口处作堆焊处理(但严禁向坡口内填加金属物);过流面错牙不应超过板厚的10%,但纵缝最大错牙不应大于2 mm,环缝最大错牙不应大于3 mm。

2.4 预挂装

为保证预挂装的准确性,首先将座环进行初加工(内圆以固定导叶的出水边节圆为基准,高程以固定导叶的高度中心为基准),再按下述流程挂装:

(1)根据地平台、蜗壳挂装后的尺寸,初步确定座环的中心、XY轴线方位,根据座环尺寸布置支墩位置、并将支墩与地平台牢固固定。

(2)座环就位。用千斤顶调整水平后加楔子板,下部板与支墩固定。座环水平调整:水准仪测量已加工的座环与顶盖把合的最高法兰平面,周向均布测点,测点数不得少于固定导叶数,取最高点与最低点的高程差不得大于1.5 mm。

(3)放地样。以座环为基准放地样。①首先放出X、Y轴线,引致蜗壳外侧的平台上,搭固定支架用手工锯锯出定位标识,备拉粉线用;②划各现场环缝的放射线,引致蜗壳外侧的地平台上,搭固定支架用手工锯锯出定位标识,备拉粉线测量用(属核对项目);③检查进口周长,进口周长与相接的进水管出口周长的偏差不得大于8 mm,同时两周长(直径)与设计值的偏差必须符合相关标准的规定。

(4)挂装。以+X和-X为起始,先挂装定位节后顺时针挂装其他组合环节,凑合节不参加挂装。

检查按照GB/T8564-2003《水轮发电机组安装技术规范》中表4的要求验收。

3 焊接及其质量控制

3.1 预热计算

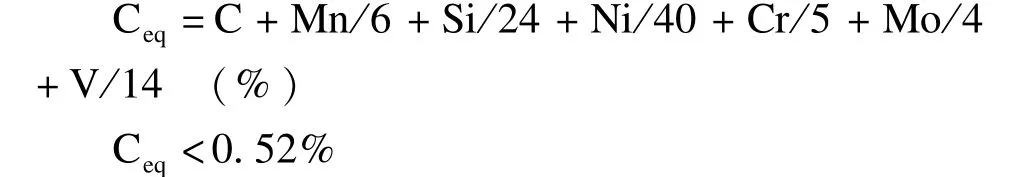

根据日本JIS和WES标准规定的碳当量公式:

焊接冷裂纹敏感性指数:

根据以上的计算可以看出,B610CF钢板的焊接性和裂纹敏感性稍差,接近临界点,焊接前需要预热。

通过上两式计算B610CF不出现裂纹的最低预热温度约是69℃。

Ceq—碳当量;

Pcm—焊接冷裂纹敏感性指数;Pc—焊根冷裂指数;

To—焊接最低预热温度;

t—焊接钢板厚度;

[H]—熔敷金属扩散氢含量,m l/100g

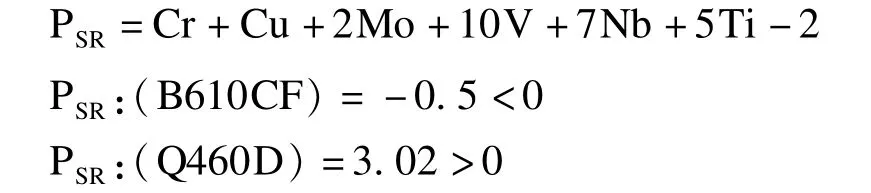

3.2 再热裂纹敏感性指数PSR

以上是按标准的最大质量百分数计算的结果,可知B610CF再热裂纹倾向很小,Q460D的再热裂纹倾向很大。所以必须合理选择预热温度和焊后热处理的温度范围。

3.3 焊接工艺评定

对于蜗壳的焊接工艺评定,我们按照ASME标准的要求,进行一系列的焊接评定试验:

A.B610CF+Q460D、焊材CHW-60C,焊接后进行退火热处理;

B.B610CF+B610CF、焊材CHW-60C,焊接后不进行退火热处理;

C.B610CF+Q460D,焊材为TL-607RH,焊接后不进行退火热处理。

其强度和塑性试验均满足标准值要求,-20℃冲击韧性也满足标准值。

采用四川大西洋焊接材料股份有限公司的CHW-60C焊丝进行的CO2气体保护焊主要是根据我公司目前所使用的常规焊接方法,采用天泰焊材(昆山)有限公司的TL-607RH低氢焊条进行的手工电弧焊是专门为现场焊接条件而选定的焊接方法。

A项评定适用于厂内焊后参加座环退火项目;B项评定适用于厂内焊接不参加退火项目;C项评定适用于电站现场焊接项目。

3.4 焊 接

3.4.1 焊接参数

通过分析和试验,我们得到并确定了合理的工艺参数:

(1)CO2气体保护焊。焊前预热温度100~150℃,层间温度控制在100~200℃,电流160~240 A,电压28~34 V;焊接速度30~50 cm/min;线能量控制在8~27 kJ/cm;焊接后热处理580±10℃。

(2)手工电弧焊。焊前预热温度100~150℃,层间温度控制100~200℃;电流120~180 A,电压24~26 V;焊接速度18~35 cm/min;线能量控制在8~27 kJ/cm。

3.4.2 焊接工艺

(1)焊接前将坡口两侧50 mm范围内的水份、砂、锈、油污、油脂等有害杂质清除,采用钢丝刷、打磨、酒精或丙酮等工具材料;

(2)正式焊接前对定位焊的检查,保证无开裂;

(3)焊接采用分段退步法施焊;

(4)焊缝的返修严格按照规定执行。

4 质量控制汇总

(1)数控切割下料,保证尺寸精确和提高效率;

(2)切割后打磨切割边,以防止淬硬层对焊缝造成质量影响;

(3)控制卷制方法,以素线对正保证卷制不跑偏;

(4)严禁采用火焰矫形,以防止影响材料力学性能;

(5)焊接过程严格执行WPS的规定;

(6)焊缝碳弧气刨清根后要求打磨渗碳层,再进行MT/PT确认缺陷已清除干净;

(7)焊接返修控制;

(8)焊接后无损检查,UT按照GB/T 11345-89B II级、MT按照JB/T6061 II级、PT按照JB/T6062 II级验收。

5 结 语

通过工艺设计和试验总结,我们得到了合理的工艺技术和质量控制措施,并得到了我们预期的设想目标,顺利完成了产品的制作。

[1] 李亚江.高强钢的焊接[J].冶金工业出版社,2010(1).

[2] 邹增大,李亚江,尹士科.低合金调质高强度钢焊接及工程应用[J].化学工业出版社,2000(3).

[3] GB/T8564-2003水轮发电机组安装技术规范[S].国家质量监督检验检疫总局,2003(9).

[4] ASME IX-2010焊接和钎接评定[S].中国石化出版社,2011(2).

[5] 傅积和,孙玉林.焊接数据资料手册[S].机械工业出版社,1994(6).

[6] 陈裕川.低合金结构钢焊接技术[J].机械工业出版社,2008(7).

TK730.312

B

1003-9805(2015)02-0086-03

2014-05-27

杨本勇(1972-),山东临朐人,从事制造工艺技术,钢结构焊接研究工作。