基于LabVIEW软件的电动液压助力转向台架测控系统设计

解后循,高 翔,夏长高

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.苏州农业职业技术学院,江苏 苏州 215008)

基于LabVIEW软件的电动液压助力转向台架测控系统设计

解后循1,2,高 翔1,夏长高1

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.苏州农业职业技术学院,江苏 苏州 215008)

针对电动液压助力转向试验台架的功能要求,利用LabVIEW软件与通用数据采集卡设计了台架测控系统。该系统综合运用数据采集卡及串口数据通信功能,在对方向盘转角、转矩及液压缸压力数据采集的基础上,通过与电动液压泵控制器的数据通信实现了对电动液压泵转速、电流数据的接收及电机目标控制转速命令的发送,较好地模拟了电动液压变助力转向系统的工况。试验运行表明:系统能有效控制电动液压泵的运行及实现试验数据的采集,各项功能正常运行,达到了设计目标。

车辆工程;电动液压助力转向系统;试验台架测控系统;台架试验;LabVIEW软件

电动液压助力转向系统(EHPS)将成熟的液压助力转向技术与电机控制技术相结合,既保留了液压助力转向系统助力平滑、手感好等优点,又能提供更安全、更舒适的转向操控性,同时也降低了系统的能耗。传统的液压助力转向系统经过相对简单的改装即可成为EHPS系统,适用于各种车型,具有很好的发展前景。EHPS的优点及其较大的市场需求量引起国内的专家学者及相关企业对其产生越来越浓厚的关注,已成为我国汽车技术研究的热点之一。

目前,有学者对电动液压助力转向技术进行了试验研究,但是研究的重点集中在实车及台架数据采集分析,对采集系统设计进行详细介绍的较少,采集的数据也不全面,特别是电机运行的电流、转速等相关数据较为欠缺[1-4]。笔者基于LabVIEW软件设计了电动液压助力转向试验台测控系统,实现了对电动液压泵转速的实时控制和试验数据的采集分析。

1 电动液压助力转向台架总体结构及测控系统功能

EHPS台架试验装置硬件包括:①液压助力方向机,转向轮部件及车轮横向加载部件;②电动液压泵系统,包含无刷直流电机泵总成、控制板、电机驱动板等;③试验台架数据测控系统包括方向盘转角转矩仪、液压压力传感器、数据采集卡、上位微机(含串口通信)等部件。软件部分包括:①电动液压泵控制软件,负责控制电动液压泵按照上位微机发送的目标转速运行;②试验台架测控系统,负责采集台架试验数据及发送电动液压泵目标转速,采集数据包括方向盘的转角信号、助力油液的压力信号及电动液压泵驱动电机的电流、转速等信号。

笔者设计的电动液压助力转向台架测控系统主要功能为:①测量方向盘转角、转矩及助力液压油压力数据;②串口发送电动液压泵驱动电机运行控制及目标转速命令,接收电动液压泵驱动电机转速及电流数据。

2 试验台架测控系统的硬件组成

测试系统硬件主要部件参数如下。

转角传感器:量程 -540~+540°,输出信号±2 V,精度2.5 mV/(°)。

转矩传感器:量程 -200~+200 N·m,输出信号 ±5 V,精度10 mV/(N·m)。

压力传感器:量程0~20 MPa,输出信号为1~5 V电压信号。

PMD-1208FS数据采集卡[5]:由USB采集器及USB数据传输线组成,PMD-1208FS具有8路(或4路差分模式)模拟量输入端口,12位分辨率,输入电压范围为 ±20,±10,±5,±4,±2.5,±2.0,±1.25,±1.0 V;2个模拟量输出端口,16路数字输入输出端口和一个32位计数器。PMD-1208FS由USB数据线通过电脑提供5 V的电压,无需额外的电源。

3 试验台测控系统的软件设计

测控系统程序采用LabVIEW软件设计。LabVIEW是由美国国家仪器(NI)公司研制开发的一种程序开发环境。它是计算机技术与仪器技术相结合的产物,其基础是计算机系统,核心是软件技术,是一个测试自动化系统的高性能、低成本运载平台,被视为一个标准的数据采集和仪器控制软件[6]。

3.1 试验台测控系统的软件总体设计

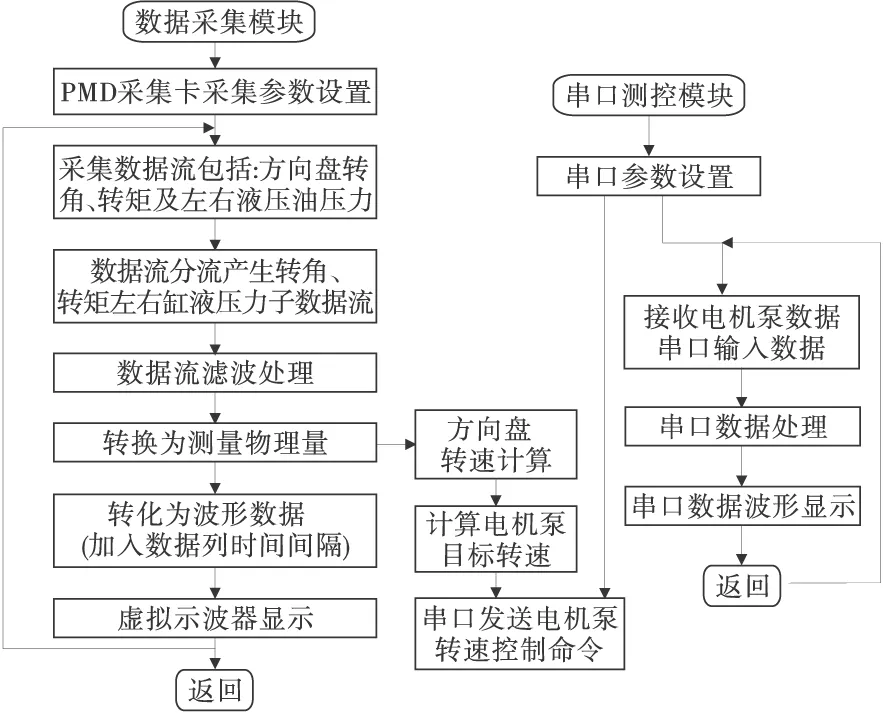

试验台架测控系统软件包括台架数据采集模块和电动液压泵测控模块两部分,系统流程见图1。

图1 试验台测控系统的软件流程

由图1可见,数据采集与电动液压泵测控模块在程序运行过程中基本各自独立运行,两者之间的唯一联系是数据采集模块计算得到的电动液压泵目标转速由测控模块串口发送,电动液压泵控制器接收目标转速后迅速控制电机跟随目标转速运行,从而实现对电动液压泵转速及液压油流量的实时控制功能。电动液压泵的实时电流及转速也由串口接收,由测控系统处理后,进入虚拟示波器实时显示。

3.2 试验台架测控系统人机界面、数据采集及电动液压泵测控模块设计

3.2.1 系统人机界面设计

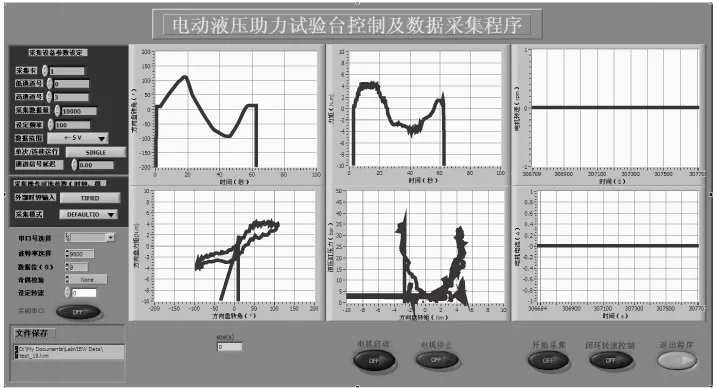

人机界面是测控系统的操作界面,主要功能为进行采集参数设定及采集过程的监控[7-8]。笔者设计的测控系统界面放置了采集卡的参数设置框、串口选择控制设置框、采集过程控制按钮、电动液压泵转速恒定控制及随动控制转换按钮等控制按钮,界面上还放置了主要采集数据的实时显示虚拟示波器,具体功能设计如图2。

图2 试验台测控系统人机界面

3.2.2 数据采集模块设计

采集模块通过PMD-1208FS采集卡提供的动态连接库与LabVIEW采集程序连接,LabVIEW通过该动态链接库控制采集卡的采集及获取采集模块端口的数据;采集模块可以对数据采样的频率,样本数量及采集端口的选择等进行控制,在此基础上采集模块调用数据处理函数对采集数据进行分析处理,如将其转换为工程物理量、数据滤波处理等,并通过虚拟示波器对数据进行实时波形显示,同时完成对采集数据的保存[7-8],具体设计如图3。

图3 试验台测控系统LabVIEW主程序

3.2.3 电动液压泵测控模块

电动液压泵测控模块通过通用的RS232串口模块(微机自带)与电机控制程序串口中断程序进行双工数据通信[9],定时接收电机控制程序的电流、转速数据,发送电机目标转速数据,实现对电动液压泵状态数据的采集和转速控制,具体设计如图3。

4 电动液压助力转向台架试验结果及分析

为了验证测控系统测控功能及运行的可靠性,对系统进行了试验运行。

4.1 试验内容及步骤

1)在电动液压泵不同转速下,方向盘稳态力矩变化。试验设定电动液压泵几种不同转速分别测量方向盘力矩。慢速转动方向盘(模拟方向盘稳态转向力矩),测量方向盘力矩及电机电流变化。

2)快速转动方向盘时,方向盘力矩变化。快速转动方向盘,测量方向盘力矩及电机电流变化,与第1步的稳态试验力矩作比较。

3)电机转速随动控制,方向盘力矩变化。电机转速随动控制下,测量方向盘力矩及电机转速与第2步的力矩、转速作比较。

4.2 试验结果及分析

4.2.1 方向盘稳态转向试验

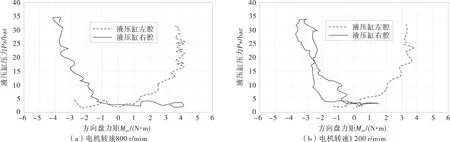

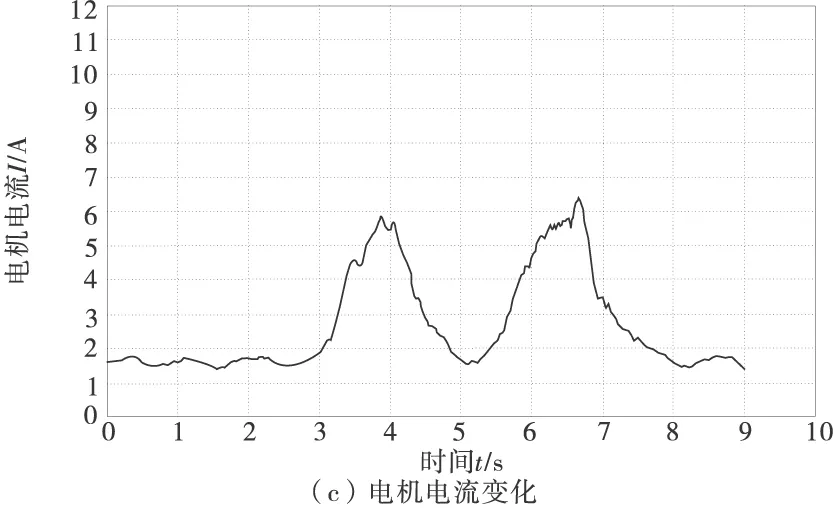

不同电机转速、“准稳态”(方向盘转动频率约为0.05 Hz)转向工况下,电机转速、方向盘转角、力矩、电机电流及助力液压缸压力的变化见图4、图5。

图4 电机转速不同时的速度波形、方向盘转角、方向盘转矩及电流的变化

图5 不同电机转速下液压缸压力变化

由力矩波形图4(c)可知,随着电机转速升高,方向盘反馈力矩明显减小,可见,改变电动液压泵转速起到了变助力的作用。

由电流波形图4(d)可知,随着电机转速的升高,电机稳态(方向盘转角为0)运行电流上升,符合电机运行理论;方向盘转角增大时,高转速工况的电机电流升高快于低速工况,起到了增大系统助力矩,降低方向盘反馈力矩的作用。但是从实验数据来看,存在以下几个方面的问题:

1)图4(c)中,随着电机转速的提高,方向盘力矩数据波动有加大趋势。

2)图4(d)中,高转速工况电流最高值低于转速低工况,且电流振荡加剧。

以上问题的主要原因分析如下:

1)由图4(a)可知,在转向工况,目标转速高时,电机的转速波动加大,导致液压油流量变化加大,液压助力矩变化加大,从而方向盘反馈力矩波动加大。可见高转速时电机转速PID控制调节参数需要适当调整,调节精度有待提高。

2)高转速工况下,电机转速波动加大,导致系统调节电流波动变化加大,如图4(d)。但是由于电机的动态惯性力,高转速工况下液压系统助力压力值仍较低转速工况大,如图5。

3)高转速工况下最高电流值小于低转速运转工况,主要是由于低速工况的方向盘转角大于其他工况所致。

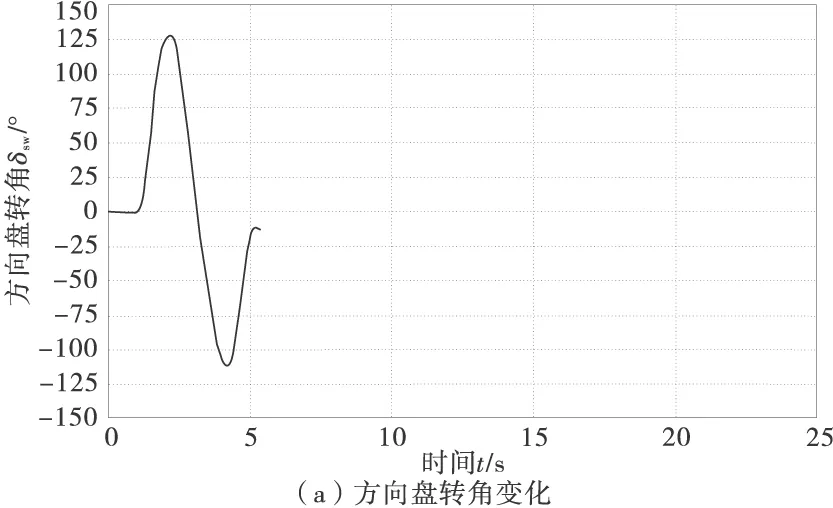

4.2.2 方向盘快速转向试验

电动液压泵转速为1000 r/min时,方向盘快速(约0.2 Hz)转动下,方向盘转角、力矩值、电机电流的变化图,见图6。由图6(b)可知,在方向盘转动频率提高后,方向盘反馈力矩〔与图4(c)相比〕明显增加,且最大力矩与最大轮胎回正力矩(方向盘转角最大位置)不一致,电机最高电流也有适当下降,如图6(c),说明采用恒电机转速控制的助力系统在方向盘转速变化时助力的随动性不够。

图6 快速转向工况方向盘转角、力矩及电流的变化

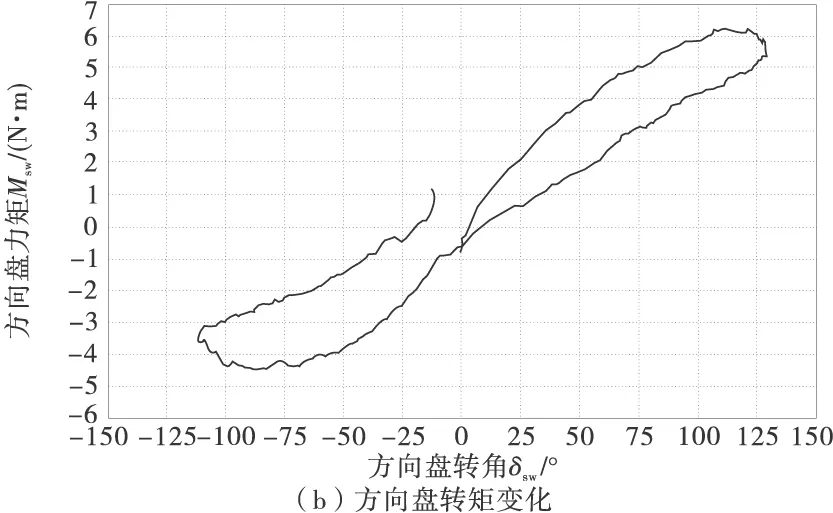

4.2.3 方向盘转速随动控制试验

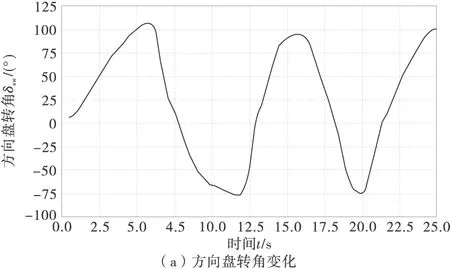

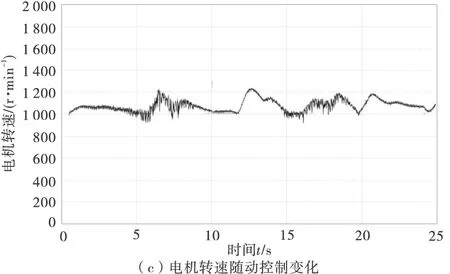

电动液压泵转速1 000 r/min时,采取转速随动控制(方向盘转动频率约0.12 Hz)下,方向盘转角、力矩值及电机转速的变化见图7。

图7 转速随动控制工况方向盘转角、力矩及电机转速的变化

如图7(b),转速随动控制工况下方向盘力矩波形与准稳态(慢速)工况力矩波形基本一致,与图6(b)相比助力随动性得到了提高;但是图7(b)中方向盘力矩最大值(约-3 N·m)与轮胎侧向力最大值(方向盘转角为-75° 处)仍存在不相对应的情况,说明控制程序的电机速度调节值有待调整,也可能是由于测控程序控制速度滞后所致,可在后续研究中加以改进。

5 结 语

从台架试验运行情况可知,笔者设计的试验台架测控系统基本达到要求,可以进行电动液压助力转向试验数据的采集及电动液压泵的控制。改变电动液压泵转速起到了变助力转向控制的效果,通过采取随方向盘转速变化改变液压泵目标转速的随动控制可以提高助力系统的随动性,使之更加符合驾驶者的习惯,提高驾驶路感。

[1] 苏建宽.电动液压助力转向系统控制策略研究及控制器设计[D].镇江:江苏大学,2011. Su Jiankuan.Control Strategy Research and Controller Design of Electro-Hydraulic Power Steering System [D].Zhenjiang:Jiangsu University,2011.

[2] 李强,夏长高,金桥,等.电控液压助力转向系统的功率损失分析[J].重庆交通大学学报:自然科学版,2013,32(3):511-514. Li Qiang,Xia Changgao,Jin Qiao,et al.Power loss analysis of electrical hydraulic power steering system[J].Journal of Chongqing Jiaotong University:Natural Science,2013,32(3):511-514.

[3] 朱佩,张振宇.动液压助力转向系统的助力特性曲线设计及仿真[J].重庆交通大学学报:自然科学版,2011,30(4):852-855. Zhu Pei,Zhang Zhenyu.Design and simulation of assist characteristic curve of electro-hydraulic power assist steering system[J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(4):852-855.

[4] 朱忠明.电动液压助力转向系统分析与控制器设计[D].镇江:江苏大学,2010. Zhu Zhongming.Electro-hydraulic power steering system analysis and controller design[D].Zhenjiang:Jiangsu University,2010.

[5] Measurement Computing Corporation.PMD-1208FS User Manual[M].Norton MA:Measurement Computing Corporation,2006.

[6] 邓焱,王磊.LabVIEW 7.1 测试技术与仪器应用[M].北京:机械工业出版社,2005:227-255. Deng Yan,Wang Lei.LabVIEW 7.1 testing technology and instrument application[M].Beijing:China Machine Press,2005:227-255.

[7] 雷振山,魏丽,赵晨光,等.LabVIEW 高级编程与虚拟仪器工程应用[M].北京:中国铁道出版社,2009:70-96. Lei Zhenshan,Wei Li,Zhao Chenguang,et al.The Industrial Application of LabVIEW Advanced Programming and Virtual Instrument [M].Beijing:China Railway Publishing House,2009:70-96.

[8] 戴鹏飞,王胜开,王格芳.测试工程与LabVIEW应用[M].北京:电子工业出版社,2006:79-142. Dai Pengfei,Wang Shengkai,Wang Gefang.Test Engineering and Application of LabVIEW [M].Beijing:Publishing House of Electronics Industry,2006:79-142.

[9] 李江全,刘恩博,胡蓉.LabVIEW虚拟仪器数据采集与串口通信应用实战[M].北京:人民邮电出版社,2010. Li Jiangquan,Liu Enbo,Hu Rong.LabVIEW Virtual Instrument Data Acquisition and Serial Port Communication[M].Beijing:Posts and Telecom Press,2010:282-305.

Measurement and Control System Design of Electro-Hydraulic Power Steering System Test Bench Based on LabVIEW

Xie Houxun1,2, Gao Xiang1, Xia Changgao1

(1. School of Automobile & Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China; 2. Suzhou Polytechnic Institute of Agriculture, Suzhou 215008, Jiangsu, China)

According to the requirements of electro-hydraulic power steering system test bench, a measurement and control system was designed based on LabVIEW software. By using both data acquisition card and serial data communication technology, the system not only can acquire test data of steer angle, steer torque and hydraulic pressure, but also can acquire data of drive BLDC motor current and speed. The test bench system can simulate working condition of electro-hydraulic power steering system better. Experimental results demonstrate that the system can control the motor pump speed and acquire test data successfully. It shows the system has achieved its design goals.

vehicle engineering; electro-hydraulic power steering system(EHPS); test bench measurement and control system; bench test; LabVIEW software

10.3969/j.issn.1674-0696.2015.03.32

2013-03-21;

2013-12-17

江苏省科技攻关项目(BC2010450)

解后循(1969—),男,江苏兴化人,副教授,主要从事汽车电控助力转向技术方面的研究。E-mail:xhx1217@163.com。

U463.4

A

1674-0696(2015)03-162-05