潜伏性热释放型2PZ-PGMA微胶囊固化剂制备工艺的优化

齐宇,张秋禹,史有强,何山

潜伏性热释放型2PZ-PGMA微胶囊固化剂制备工艺的优化

齐宇1,张秋禹2,史有强1,何山1

(1.北京航空材料研究院,北京100095;2.西北工业大学,西安710072)

以2-苯基咪唑(2PZ)为芯材,聚甲基丙烯酸缩水甘油酯(PGMA)为壁材,采用溶剂挥发技术,成功地制备了一种新型潜伏性热释放型2PZ-PGMA微胶囊固化剂。系统地研究了溶剂种类及油水比、表面活性剂种类及用量、核壳投料比等参数对微胶囊形貌、粒径大小及分布、囊芯2PZ含量及产率等的影响,最终优化了微胶囊固化剂的制备工艺:当溶剂为二氯甲烷,油水比(体积比)为4∶5,表面活性剂为0.4%(质量分数)SDS,核壳投料比为1∶1时制备的微胶囊固化剂最优。

微胶囊;潜伏性固化剂;优化;溶剂挥发法

微胶囊固化剂[1]是指将固化剂用微胶囊技术包覆起来并能阻止其与基体树脂(通常为环氧树脂)在室温下反应,提高树脂及其预浸料的室温储存期,然后在一定的条件(温度或压力等)下,微胶囊破裂,释放出固化剂完成固化反应的一种新型固化剂。与一般固化剂相比,微胶囊固化剂储存期更长,它可以阻断固化剂与基体树脂的相互作用,从而达到控制固化的目的。由其制备的单组份胶黏剂、预浸料、漆、涂料、密封剂及灌封料[2~10]等,避免了使用时称量、混合等繁琐工序,可随用随取,快捷方便,利于自动化流水生产线采用,从而大大提高生产效率,适应现代大规模工业化生产。

潜伏性环氧树脂固化剂基本可以达到低温储存和高温固化的要求,但在单组分环氧树脂胶粘剂的使用中,出现了这样的矛盾:当选择较低固化温度和较短固化时间的固化剂时,其室温储存期时间就会下降;而当选择室温储存期时间较长的固化剂时,其固化温度却偏高且固化时间较长。本研究制备的微胶囊固化剂可以有效地解决以上矛盾。

微胶囊包覆的关键步骤是将囊芯材料包覆到囊壁材料里,通常是由物理或化学反应实现的,其中又以界面聚合法、原位聚合法、溶剂挥发法在微胶囊固化剂的制备上应用最广。采用溶剂挥发法制备微胶囊固化剂,具有界面聚合法和原位聚合法所没有的优势,特别是不必调节pH值及加热和冷却,也不需要特殊的反应试剂[11],并且设备简单,成本低廉,易于推广,适合于大规模连续生产。

目前关于制备微胶囊固化剂的报道较少,从已有的研究来看,溶剂挥发法是制备微胶囊固化剂的一种有效方法,但由于起步较晚,迄今,关于溶剂挥发法制备微胶囊固化剂的研究有限,如溶剂种类及油水比、表面活性剂种类及用量、核壳投料比等参数对微胶囊囊芯含量及粒径大小的影响均没有较系统研究。

1 实验材料及方法

1.1材料

2-苯基咪唑(2PZ),化学纯;聚甲基丙烯酸缩水甘油酯(PGMA),自制;十二烷基硫酸钠(SDS),化学纯;失水山梨醇单油酸酯(Span-80),化学纯;烷基酚聚氧乙烯醚(OP-10),化学纯;失水山梨醇单月桂酸酯(Tween-20),化学纯;明胶(Gelatin),化学纯;二氯甲烷(CH2Cl2),分析纯;三氯甲烷(CHCl3),分析纯;丙酮,分析纯;无水乙醇,分析纯;蒸馏水。

1.2 分析测试仪器

电子天平,FA1004;恒温水浴锅,电动搅拌器,JJ-1;数控超声波洗涤器,KQ-300DE;扫描电子显微镜,JSM-6700F;金相显微镜,DMM-330C;粒度分析仪,LS 13 320。

1.32PZ-PGMA微胶囊固化剂的制备

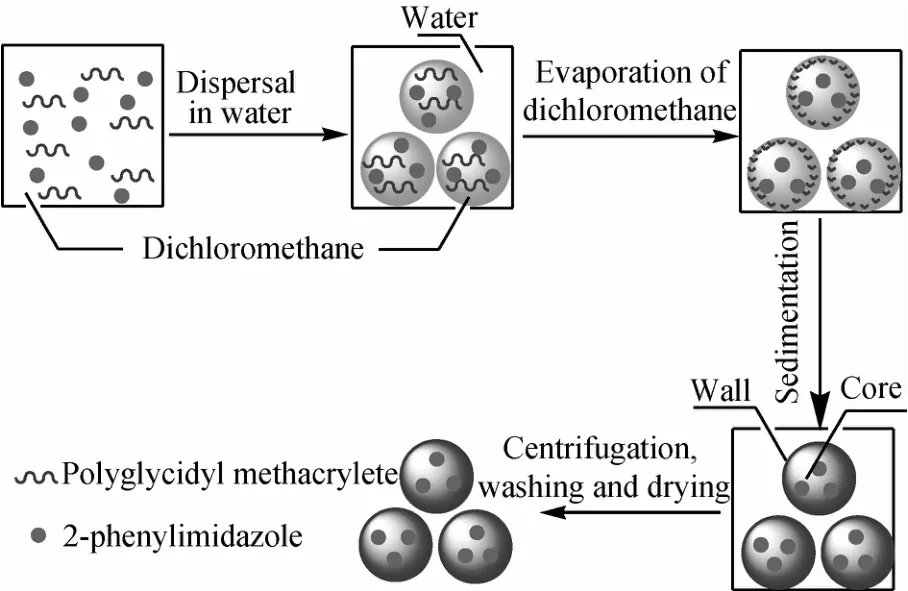

将计量的2PZ和PGMA分别分散于40mL的二氯甲烷中,在超声振荡下直至2PZ和PGMA完全溶解得到油相。将溶解有0.1wt%SDS的100mL水溶液加入到500mL烧杯中,并在1000r/min搅拌下得到均匀稳定的水相。将油相缓缓倒入水相中,并升温至40℃,反应4小时以上至二氯甲烷挥发完全。将悬浮液离心、洗涤、干燥即得到产物微胶囊固化剂。制备原理图如图1所示。

图1 溶剂挥发法制备2PZ-PGMA微胶囊工艺过程简图Fig.1 The process diagram of2PZ-PGMA microcapsules by the solvent evaporation technique

1.4测试与表征

1.4.1 微胶囊形貌

采用金相显微镜(MS),观察微胶囊形貌时,是将微胶囊悬浮液1~2滴均匀涂抹于载玻片。SEM测试中,将微胶囊悬浮液1~2滴涂于单晶硅片上风干,经喷金处理后供SEM观察。

1.4.2 粒度分析

取一定量的样品分散在水中,超声分散均匀后,注入到样品池中,采用美国Becman Coulter公司生产的LS 13 320型激光粒度分析仪对所制备的2PZPGMA微胶囊固化剂的粒径大小及分布进行对比分析。

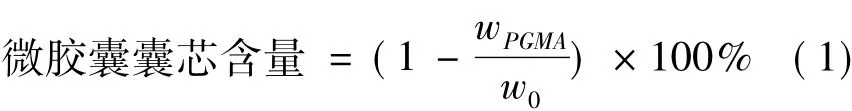

1.4.3 囊芯含量及产率

囊芯含量的测定:微胶囊的囊芯含量通过萃取方法确定,实验中使用的萃取溶剂为乙醇(咪唑类溶于水,也溶于乙醇)。用研钵将微胶囊样品在室温下研磨,然后收集研钵中的胶囊,在索氏提取器中用乙醇抽提24 h后室温下自然干燥得囊壁的质量。微胶囊囊芯含量可由公式1进行计算。

式中:wPGMA为囊壁的质量,w0为加入的微胶囊的质量

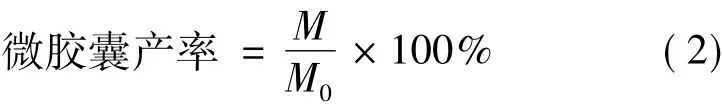

微胶囊产率的测定:将制备后处理完毕的微胶囊样品在天平上准确称量其质量为M,实验中原料的总加入质量M0,则微胶囊产率可由公式2计算得到。

2 实验结果与讨论

2.1溶剂对微胶囊的影响

利用溶剂挥发法制备2 PZ-PGMA微胶囊固化剂,首先把溶有有机物2 PZ和聚合物PGMA的油相与表面活性剂水溶液混合后乳化形成水包油型(O/W)乳状液滴,然后在溶剂沸点附近挥发溶剂,由于PGMA为大分子聚合物,其在溶剂中的溶解度低于小分子有机物2PZ,故其析出速率快于2 PZ,体系发生了分离,逐渐形成了PGMA包覆2 PZ的微胶囊,原理如图1。在制备微胶囊过程中,溶剂的沸点、挥发速率、用量等均会对所制备微胶囊的表面形貌、粒径大小及分布有显著的影响。因此,在微胶囊的制备过程中,工艺的优化显得尤为重要。

2.1.1 溶剂种类对微胶囊的影响

本研究首先研究了不同溶剂对2PZ-PGMA微胶囊固化剂的影响,选用的挥发性溶剂应符合下列特点:在水中微溶,溶解度<10%,沸点不应太高。为此,本研究选用两种常用挥发性溶剂二氯甲烷(沸点39.8℃)、三氯甲烷(沸点61.7℃)为有机溶剂来制备微胶囊固化剂,两种溶剂在水中的溶解性如表1所示。

表1 不同溶剂在水中的溶解性Table 1 Solubility of different solvent in water

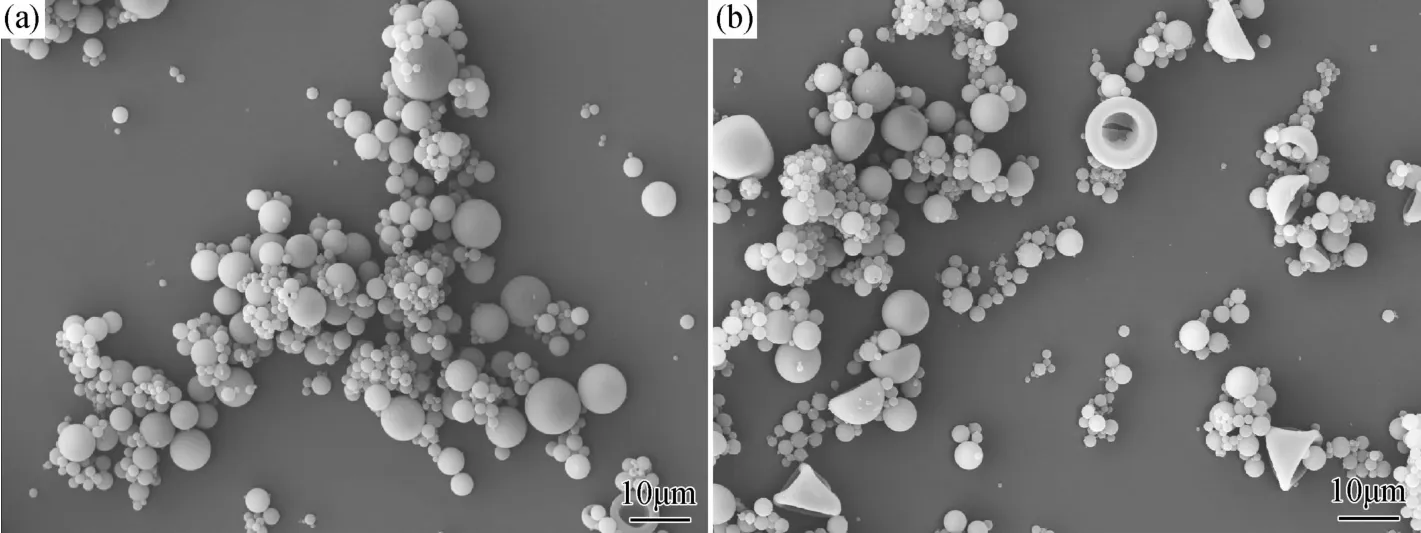

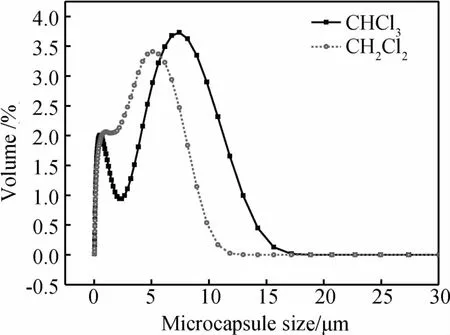

采用二氯甲烷和三氯甲烷为溶剂时制得的微胶囊如图2所示,由图可知,二者均可以得到微胶囊,但采用二氯甲烷制得的微胶囊表面光滑,球形度较好,粒径大小较均匀;采用三氯甲烷制得的微胶囊则存在大量空心球及不规则球,粒径也相对较大。如图3的粒径分布曲线所示,采用二氯甲烷为溶剂制得的微胶囊粒径分布在0~12μm,采用三氯甲烷为溶剂制得的微胶囊粒径分布在0~ 17μm,可进一步证明采用二氯甲烷制备的微胶囊粒径分布较窄。这主要是因为不同的溶剂作为油相时,水相油相的界面作用不同所致,二氯甲烷作为油相更有利于微胶囊的形成。因此本研究选用低沸点的二氯甲烷作为溶剂制备2PZ-PGMA微胶囊。

图2 以二氯甲烷(a)和三氯甲烷(b)为溶剂制得微胶囊的扫描电镜照片Fig.2 SEM images of microcapsules prepared with different solvents(a)CH2Cl2;(b)CHCl3

图3 以三氯甲烷和二氯甲烷为溶剂制得微胶囊的粒径分布曲线Fig.3 Size distribution of microcapsules prepared with different solvents

2.1.2 油水比对微胶囊的影响

为进一步优化溶剂添加量,本研究选取采用纯水及纯二氯甲烷进行油水比研究,分别以油水比(体积比,下同)2∶5,3∶5,4∶5,5∶5,6∶5,7∶5来制备微胶囊,研究其对微胶囊制备的影响。

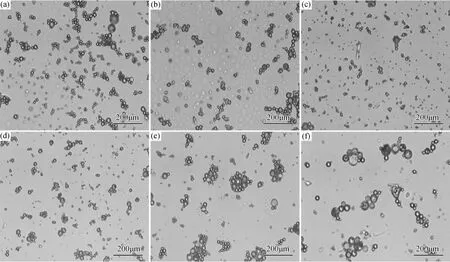

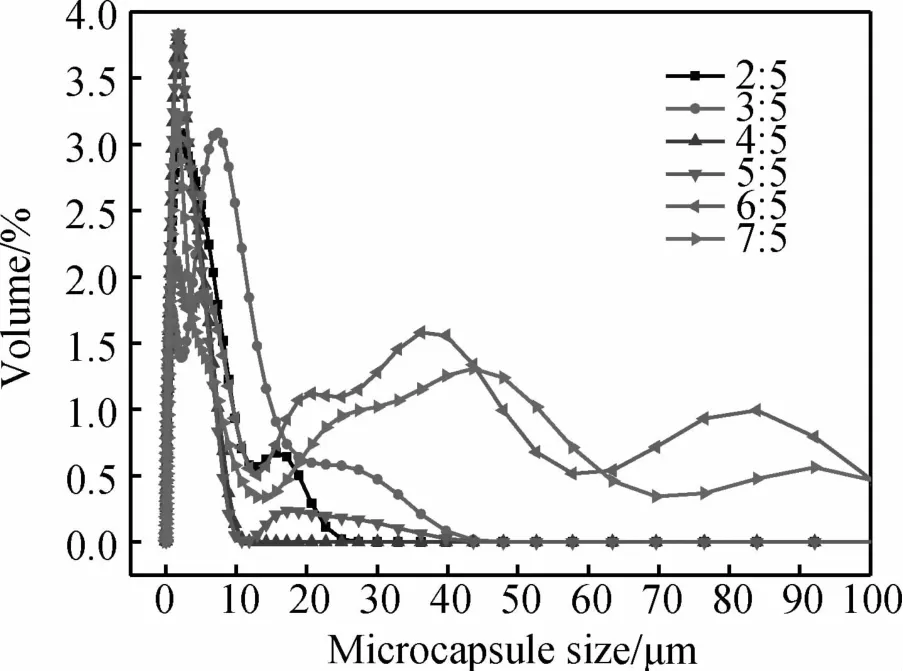

如图4所示,采用不同油水比均能制备出微胶囊,且随着油水比的增大,微胶囊粒径呈现出先变小再增大的趋势。这是因为,只有适当的油水比才有利于油相液滴的均匀分散:油水比过低,油相较少,所形成油相溶液浓度过高,粘度较大,不利于在水相中分散成小液滴,导致所制备微胶囊粒径较大;油水比过高,油相过多,油相液滴在水相中分散较差,油相液滴较大,形成的胶囊也较大。从微胶囊的粒径分布曲线图5也可看出,油水比在4∶5时,微胶囊的粒径分布最窄,因此本研究选取油水比为4∶5制备微胶囊。

2.2表面活性剂对微胶囊的影响

2.2.1 表面活性剂种类对微胶囊的影响

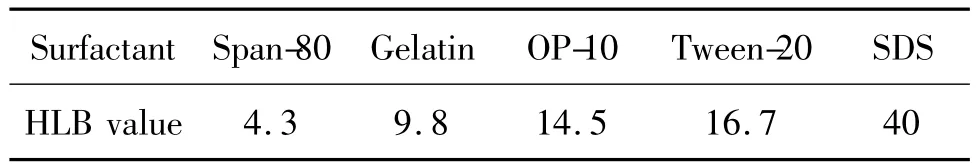

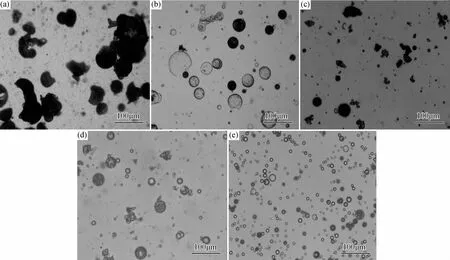

在微胶囊的制备过程中,选择合适的表面活性剂对微胶囊的形成及性能具有重要的作用。根据大量的实验,Griffin给各个表面活性剂制定了亲水亲油平衡值(HLB值)。这样的HLB值具有半定量半经验的性质。HLB值概念最初是在研究乳状液时提出来的,高HLB值意味着亲水性和水溶性强,可用于制备O/W型乳液;而低HLB值表示亲油性或油溶性强,用于制备W/O型乳液[12]。因此,本实验中选用不同HLB值表面活性剂,即失水山梨醇单油酸酯(Span-80)、明胶(Gelatin)、烷基酚聚氧乙烯醚(OP-10)、失水山梨醇单月桂酸酯(Tween-20)、十二烷基硫酸钠(SDS)来制备微胶囊(各表面活性剂HLB值如表2所示),并通过金相显微镜(MS)对微胶囊的表面形貌等进行分析,探讨表面活性剂对微胶囊物理性能的影响。图6所示为采用不同表面活性剂所制备微胶囊的金像显微镜照片。

如图6a所示,向体系中加入Span-80后能形成部分胶囊及大量形状不规则的聚合物,胶囊包覆不均匀,表面粗糙,粒径差异明显。这主要是因为,Span-80的HLB值为4.3,其亲油性较强,乳化能力差,乳液不稳定,这也进一步证明了2PZ-PGMA微胶囊为O/W型微胶囊。

图4 油水比对微胶囊的影响Fig.4 MS images of microcapsules prepared with different oil-water ratio (a)2∶5(b)3∶5(c)4∶5(d)5∶5(e)6∶5(f)7∶5

图5 油水比对微胶囊粒径分布的影响Fig.5 Size distribution of microcapsules prepared with different oil-water ratio

表2 不同表面活性剂及其HLB值Table 2 Different surfactants and their HLB values

图6b为使用天然高分子明胶为表面活性剂所制备的微胶囊显微照片,所得微胶囊粒径较大(> 20μm)且产率低,微胶囊周围有大量未参与包覆的PGMA空心球,这是因为降低机械搅拌速度后乳液不再稳定,且较大的粒径也不利于PGMA的沉积包覆及最终的应用。

图6c~e分别为使用OP-10,Tween-20及SDS为表面活性剂时所制备的微胶囊显微照片。由图可知,所形成的微胶囊表面趋于光滑,形状趋于规整,粒径大小趋于均匀,粒径分布也趋于变窄。这主要是因为,随着表面活性剂HLB值的增大,其亲水性增强,微胶囊乳液体系倾向于稳定,利于形成O/W型微胶囊。

综上所述,溶剂挥发法制备微胶囊首先必须得到稳定的乳液,而表面活性剂种类及其水溶液的浓度是至关重要的,实验最终确定使用SDS为表面活性剂,所制备微胶囊粒径大小均匀,原料利用率高,且容易分离。

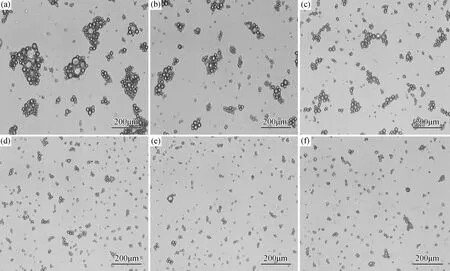

2.2.2 表面活性剂用量对微胶囊的影响

以SDS为表面活性剂,研究表面活性剂浓度对2PZ-PGMA微胶囊固化剂形貌及粒径的影响。如图所示,图7a~f分别为表面活性剂SDS浓度为0.1%~0.6%(质量分数,下同)时制备的微胶囊金相显微照片。仔细分析可知,表面活性剂SDS浓度低于0.4%时,虽然制备的微胶囊基本都呈球形,但粒径大小不均匀,且随着表面活性剂浓度的提高,粒径大小倾向于均匀,表面倾向于光滑;但当表面活性剂浓度高于0.4wt%后,粒径及表面形貌并没有明显改善。这是因为,表面活性剂浓度较低时,聚合体系表面张力较大,整个体系不稳定,粒径及表面形貌稍差;当表面活性剂浓度逐渐增大后,聚合体系表面张力减小,粘度明显增加,微球间相互膨胀阻力增大,微胶囊粒径大小更均匀,表面更光滑,体系倾向于稳定;由于在液体表面吸附的表面活性剂胶束数量有限,当吸附近饱和时,即使进一步增大表面活性剂浓度,聚合物体系张力降低也不明显,因此粒径及表面形貌没有明显改善。

图6 表面活性剂种类对微胶囊的影响Fig.6 MS images of microcapsules prepared with different surfactants(a)Span-80; (b)Gelatin;(c)OP-10;(d)Tween-20;(e)SDS

图7 表面活性剂浓度对微胶囊的影响Fig.7 MS images of microcapsules prepared with different surfactant concentration (a)0.1%;(b)0.2%;(c)0.3%;(d)0.4%;(e)0.5%;(f)0.6%

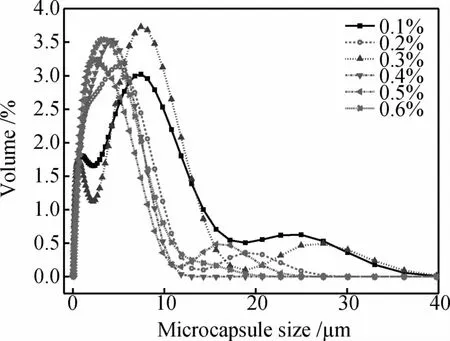

另外,图8为表面活性剂SDS浓度为0.1wt%~0.6wt%时制备的微胶囊的粒度分析曲线。由图可知,表面活性剂浓度在0.4wt%之前,微胶囊粒径分布随浓度增大而变窄,在0.4wt%之后,微胶囊粒径分布逐渐趋于稳定。综合考虑,本研究选取浓度为0.4wt%的表面活性剂SDS制备2PZ-PGMA微胶囊固化剂。

图8 表面活性剂浓度对微胶囊粒径分布的影响Fig.8 Size distribution of microcapsules with different surfactant concentration

2.3壳投料比对微胶囊的影响

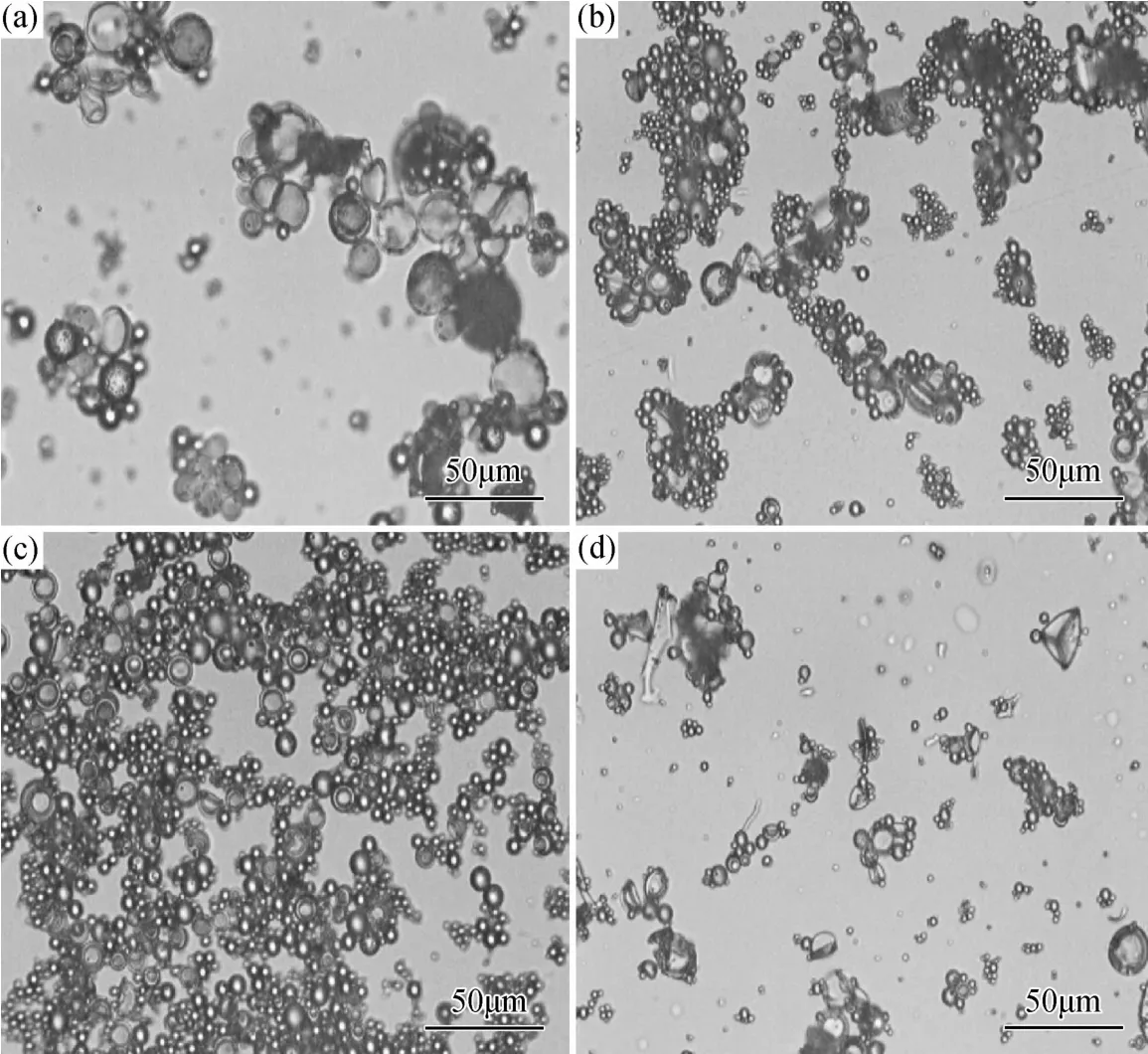

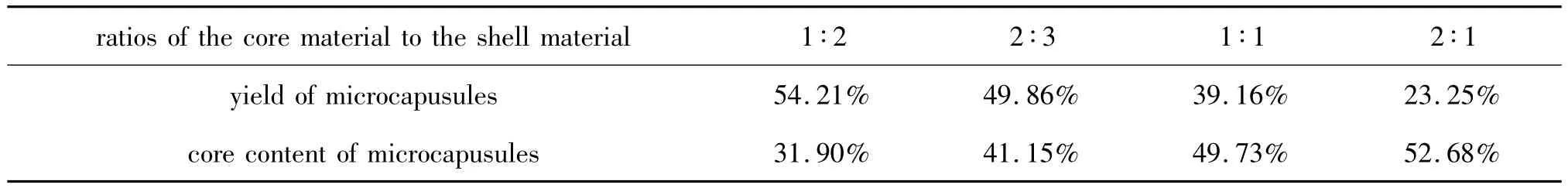

核壳投料比对微胶囊的形态、粒径大小及粒径分布都有一定的影响,本研究选取核壳投料比为1∶2、2∶3、1∶1、2∶1来制备微胶囊,并对其进行对比分析。图9为不同核壳投料比下所制备的微胶囊的显微照片,图10为不同核壳投料比下所制备的微胶囊的粒度曲线,表3为核壳投料比对微胶囊产率和包覆率的影响。

从图9中可以看出,当体系中核壳投料比低于1∶1时,体系中存在大量聚甲基丙烯酸缩水甘油酯空心球,甚至聚集为团聚体;当核壳投料比大于1∶1时,体系中较大微胶囊会因囊壁过薄而发生破裂现象。分析其原因应为:在其他工艺参数(除核壳投料比外)保持不变的条件下,油水相比例一定,故同等搅拌速度下所分散的油相液滴数量和粒径差距不大。当囊壁材料加入量过多(核壳投料比>1∶1)时,体系中存在的过量PGMA颗粒不会沉积在油相液滴表面,进而形成空心球以及团聚体,导致微胶囊产率降低;反之,则使微胶囊囊壁较薄而强度不足,既而产率下降。另外由图10可知,当核壳投料比为1∶1时,微胶囊的粒径分布最窄,即采用核壳投料比为1∶1的微胶囊表面形貌、粒径大小及分布均较好。

图9 不同核壳投料比对微胶囊的影响(a)1∶2;(b)2∶3;(c)1∶1;(d)2∶1Fig.9 MS micrographs of microcapsules with different weight ratios of core-shell materials (a)1∶2;(b)2∶3;(c)1∶1;(d)2∶1

图10 不同核壳投料比对微胶囊粒径分布的影响Fig.10 Size distribution of microcapsules with different weight ratios of core-shell materials

按核壳投料比为1∶2,2∶3,1∶1,2∶1来制备微胶囊,所得微胶囊的产率及囊芯含量结果如表5所示。由表中数据可知,当微胶囊核壳投料比从1∶2增加到2∶1时,囊芯含量逐渐增加。这显然是体系中囊芯添加量高时,能被囊壁捕获的囊芯就多,因此最后产物微胶囊中囊芯含量就高。但即使核壳投料比达到2∶1时,所制备微胶囊的囊芯含量只比1∶1时高3.27%,即大量2PZ在制备过程中损耗。另外,当微胶囊核壳投料比逐渐增大时,微胶囊产率逐渐降低。这是因为,当核壳投料比小于1∶1时,囊壁材料较多,有一部分囊壁材料由于反应迅速而自身形成空心球以及团聚体,宏观上表现为微胶囊产率较高;当核壳投料比大于1∶1时,囊壁材料相对较少,形成微胶囊数量有限,宏观表现为微胶囊成球率低,产率降低。

表3 不同核壳投料比对微胶囊产率及囊芯含量的影响Table 3 Effect of mass ratios of the core material to the shell material on the yield and core content of microcapusules

本研究中制备的用于环氧树脂潜伏性固化的微胶囊,要求其具有较高的囊芯含量以保证微胶囊固化的高效性。另外,在微胶囊的批量生产中,还应充分利用芯材壁材的投料量与产率以期降低成本。综上,本研究在制备微胶囊时,选择核壳投料比为1∶1。

3 结论

(1)在微胶囊的制备过程中,挥发性溶剂的选择至关重要。分别以二氯甲烷、三氯甲烷为溶剂制备微胶囊固化剂,用二氯甲烷、三氯甲烷均可得到微胶囊,且采用二氯甲烷制得的微胶囊表面光滑,球形度较好,粒径大小较均匀,粒径分布较窄;进一步通过改变油水比确定了溶剂量,油水比为4∶5时制备的微胶囊最佳。

(2)在微胶囊的制备过程中,表面活性剂的选择至关重要。研究了表面活性剂Span-80、明胶、OP-10、Tween-20及SDS对2PZ-PGMA微胶囊固化剂形态及粒径分布的影响,得出以表面活性剂SDS可制备出粒径大小均匀、粒径分布较窄的微胶囊;进一步通过改变表面活性剂浓度确定了0.4wt%的SDS乳化效果最佳。

(3)研究了核壳投料比为对2PZ-PGMA微胶囊固化剂形态及粒径分布、产率、囊芯含量的影响。适当的核壳投料比可以得到产率高、粒径小、分布均匀的微胶囊,过低和过高都会影响产率,且过低的核壳投料比使体系中存在较多的聚甲基丙烯酸缩水甘油酯团聚体及空心球,过高的核壳投料比使微胶囊囊壁变薄,强度变差,易破裂;综合考虑微胶囊各项性能指标,最终确定核壳投料比为1∶1。

[1]史有强,张秋禹,尹常杰,等.微胶囊固化剂的制备与应用[J].中国胶粘剂,2010,19(8):43-48

(SHI Y Q,ZHANG Q Y,YIN C J,etal.Preparation methods and application of microcapsule curing agent[J].China Adhesives.,2010,19(8):43-48.)

[2]SHIGEAKI F,YUTAKA O,YOSHIIM.Microcapsule type latent curing agent for epoxy resin,method for producing the same,one-component epoxy resin composition epoxy resin composition,and epoxy resin cured product[P].JP,102610.2009-05-14.

[3]MINAMI H,KANAMORI H,HATA Y,et al.Preparation of microcapsules containing a curing agent for epoxy resin by polyaddition reaction with the self-assembly of phaseseparated polymer method in an aqueous dispersed system[J].Langmuir,2008,24(17):9254-9259.

[4]YUTAKA O,SHIGEAKI F,YOSHII M.One-pack epoxy resin composition:JP,317236.2008-12-12.

[5]Toshiaki M,Koji F.Microcapsule for epoxy resin curing agent[P].JP,247179.1993-09-24.

[6]YUKO S,HIROYUKI O,MISAKI M,et al.Microcapsule type curing agent and curable resin composition containing the same[P].JP,056891.2008-08-13.

[7]SHIGEAKI F,YUTAKA O,YOSHII M.Microcapsule type latent curing agent for epoxy resin,method for producing the same,one-component epoxy resin composition,and epoxy resin cured product[P]:JP,158114.1993-09-24.

[8]泽冈龙治,河内真二,村木俊夫.微胶囊型固化剂,其制备方法,热固性树脂组合物,预浸渍物及纤维增强的复合材料[P].CN,1112142.1995-11-22.

(SAWAOKA Ryuji,KOCHI Shinji,MURAKI Toshio.Microcapsule type curing agent,its preparing process,thermosetting resin composition,composite prepreg and fiber reinforced[P].CN,1112142.1995-11-22.)

[9]池村和弘.封装半导体用环氧树脂组合物和半导体器件[P].CN,1256288.2000-06-14.

(IKEMURA Kazuhiro.Epoxy resin composition for packaging semiconductor and semiconductor device[P].CN,1256288.2000-06-14.)

[10]原田忠昭.半导体密封用树脂组合物、半导体装置、半导体晶片、半导体安装结构体[P].CN,1340586.2002-03-20.

(HARADA Tadaaki.Installation structure for resin composition and semiconductor device,semiconductor chip,semiconductor sealing semiconductor[P].CN,1340586.2002-03-20.)

[11]许时婴,张晓鸣,夏书芹,等.微胶囊技术—原理与应用[M].化学工业出版社,2006.

(XU S Y,ZHANG X M,XIA S Q,et al.The technology of microcapsule—principle and application[M].Beijing: Chemical Industry Press,2006.)

[12]宋健,陈磊,李效军.微胶囊化技术及应用[M].化学工业出版社,2001:189-199.

(SONG J,CHEN L,LI X J.The technology and application of microencapsulated[M].Beijing:Chemical Industry Press,2001:189-199.)

Preparation Process Optimization of Heat Released 2PZ-PGMA Microcapsule-type Latent Curing Agent

QI Yu1,ZHANG Qiu-yu2,SHI You-qiang1,HE Shan1

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Northwestern Polytechnical University,Xi'an 710072,China)

A novel heat released microcapsule-type latent curing agent was successfully prepared by solvent evaporation technique with 2-phenylimidazole(2PZ)as core material and polyglycidy methacrylate(PGMA)as wall material.Systematic study of the effects of the kind of solvent and oil-water ratio,type and amount of surfactant,the core-shell feed ratio were carried out on the morphology of microcapsules,particle size and distribution,2PZ content and yield,etc.When the solvent is methylene chloride,oil-water ratio is 4∶5,surfactant is 0.4%(mass fraction)SDS and core-shell weight ratio is 1∶1,the optimized preparation of the microcapsule curing agent is obtained.

microcapsule;latent curing agent;optimization;solvent evaporation method

10.11868/j.issn.1005-5053.2015.1.009

TB324

A

1005-5053(2015)01-0051-08

2014-05-17;

2014-12-10

史有强(1986—),男,硕士,工程师,主要从事吸

波材料制备及研究,(E-mail)npusyq@163.com。