复合材料修理结构的缺陷特征与超声信号

张婷,刘奎,王婷婷

复合材料修理结构的缺陷特征与超声信号

张婷,刘奎,王婷婷

(上海飞机制造有限公司航空制造技术研究所,上海200436)

研究了热补仪修理复合材料层压板结构的缺陷特征。金相显微分析结果表明,当修补层数为2层时,样品没有任何缺陷产生;当修补层数增加到4层时,修补层内出现气孔缺陷;当修补层数增加到6层时,除了修补层内出现大量气孔缺陷以外,胶膜层也出现气孔,导致弱粘接/脱粘缺陷的产生。超声检测的结果与金相显微分析一致,很好地再现了上述缺陷。

复合材料;修理;气孔缺陷;超声检测;金相显微检测

复合材料在飞机上的使用日趋广泛,已成为新一代飞机机体结构的主要材料[1,2]。随着复合材料在飞机结构中的广泛应用[3,4],复合材料结构件的修理也变得越来越重要[5~7]。但是,复合材料结构的修理是一件耗时费力的事,修复后的结构是非标准化的所谓“奇异结构”,性能效果难以恢复到与完好结构一致,甚至有时不修理的效果比修理后的效果好[8~10]。因此,对修补过的结构的有效检测,是保证飞机复合材料制件质量的必要手段[11~13]。目前,通常使用超声法、射线法、声发射法等无损检测的方法对复合材料缺陷进行检测[14~16]。由于不同的检测方法都有其自身的优缺点和局限性,因此选择合适的无损检测方法对缺陷的正确评估至关重要[17~18]。

本工作针对热补仪修理的复合材料层压板结构的缺陷,采用金相显微分析法和超声检测法进行表征,探讨和分析了缺陷形成的机理,并对两种检测方法的结果进行比较。

1 实验材料及方法

本研究所使用的样品为层压板修理试验件,共有三个样品,修补层数依次为2层、4层、6层,修补层的铺层为[0/90]正交铺层,修补层采用热补议固化。三个样品的母板相同,均采用热压罐工艺固化,铺层为[45/0/-45/90]s。修补层与母板所使用的材料相同,均为T800级的单向带预浸料。修补层与母板之间有一层胶膜。所有样品固化后进行机加切边,样品的净尺寸均为100mm×100mm。三个样品制备完成后,进行了超声A扫无损检测,并对有缺陷的部位进行了金相显微分析。超声检测所用设备为奥林巴斯便携式超声检测议,型号为Master 380,所用超声换能器为晶片直径6mm、带延迟块的直探头,频率为10MHz。检测时所用激励电压为100V、阻尼电阻50Ω,探头和样品间用水为耦合剂。金相解剖试样的尺寸为10mm×10mm,光学显微镜的放大倍数为50倍。

2 结果与分析

2.1金相显微分析

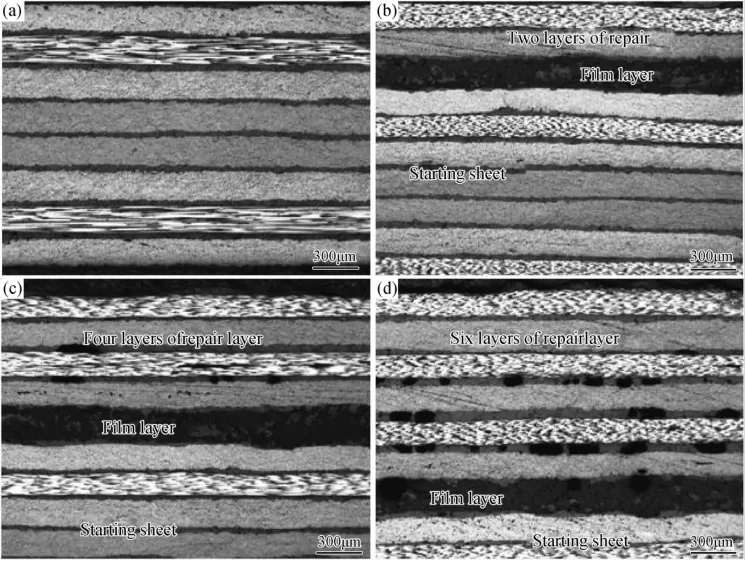

图1所示为样品的金相显微照片,图1a是母板的图片,从图中可以看出母板质量良好,没有缺陷。本文所使用预浸料单向带的单层厚度为200μm,层与层之间存在薄薄一层富树脂区,厚度大约20μm。图1b是修补了2层的试验件,图中黑灰色的为胶膜层,胶膜层的厚度约为250μm。从图中可以看出,无论修补层还是胶膜层都没有缺陷出现,试验件总体质量良好。当修补层数增加到4层时,修补层出现了气孔缺陷,如图1c所示。从图中可以清晰地看出,气孔主要出现在层与层之间的富树脂区,气孔的形状有长条形和球形,尺寸基本在十几个μm到200μm左右,小尺寸的气孔(50μm以下)基本为球形,大尺寸(100μm以上)的气孔呈长条形。另外,在纤维束之间也存在少量气孔,气孔大多为长条形,气孔的长边沿着纤维方向,短边垂直纤维方向。图1d为修补层数为6层的样品,从图中可以看出,随着修补层数的进一步增加,气孔明显增多,不仅在修补层内出现大量气孔,在胶膜层也出现了气孔。修补层内的气孔尺寸与形状分布与修补层数4层的样品相似,只是数量上多出许多。胶膜层内的气孔呈现球形,尺寸从几十μm到100μm左右。胶膜层内的气孔与修补层内层间富树脂区的气孔形状是不同的,这主要是因为胶膜层相较修补层的层间富树脂区厚度要大许多(胶膜层厚度为250μm,层间树脂层厚度为20μm)。在胶膜层内,由于胶层厚度较大,气孔周围的环境可以近似为处于各向同性的树脂材料中,所以在样品固化的时候气体汇集后形成气孔,气孔四周所受压力也近似相同,从而导致形成的气孔接近球形。在修补层的层间富树脂区,由于树脂层过薄,气孔四周的环境不能近似为各向同性,气孔左右为树脂,上下为纤维层。当样品固化时气孔会被上下两侧的纤维层压扁,从而导致长条形的气孔出现。

图1 修理试验件的金相显微照片(a)母板;(b)2层修补层;(c)4层修补层;(d)6层修补层Fig.1 Metallographic photos of repaired test pieces(a)starting sheet;(b)two layers of repair layer; (c)four layers of repair layer;(d)six layers of repair layer

综合三个样品的金相显微照片来看,随着修补层数的增加,气孔缺陷逐渐增多,并且从修补层逐渐蔓延到胶膜层。由于修补层所用材料为T800级单向带预浸料,标准固化压力为0.6MPa,而使用该材料进行修补工艺时,采用热补仪固化,此时只有0.1MPa的真空压力,此压力远远低于材料的标准固化压力。因此,当修补层数较少时(如2层的样品)气体还比较容易排出,且修补层也比较容易压实。但随着修补层数的增加,0.1MPa的压力不足以将修补层数为4层的样品压实,而且修补层数增加后气孔排出更为困难,此时修补层内就会出现气孔缺陷。随着修补层数进一步增加到6层时,0.1MPa的真空压力不仅无法保证将修补层压实,而胶膜层也开始出现气孔,导致“修补层/母板”之间的粘接界面呈现弱粘接/脱粘的状态。此时,整个样品出现两类缺陷:即修补层内的气孔缺陷与粘接界面层的弱粘接/脱粘缺陷。上述结论将在后面的超声检测结果中进一步证实。另外,值得注意的是所有气孔均出现在靠近胶膜层的修补区内,而靠近样品表面的修补层均未出现气孔缺陷,这主要是因为样品的表面贴近导气材料,更利于气体的排出。

2.2缺陷的超声信号特征分析

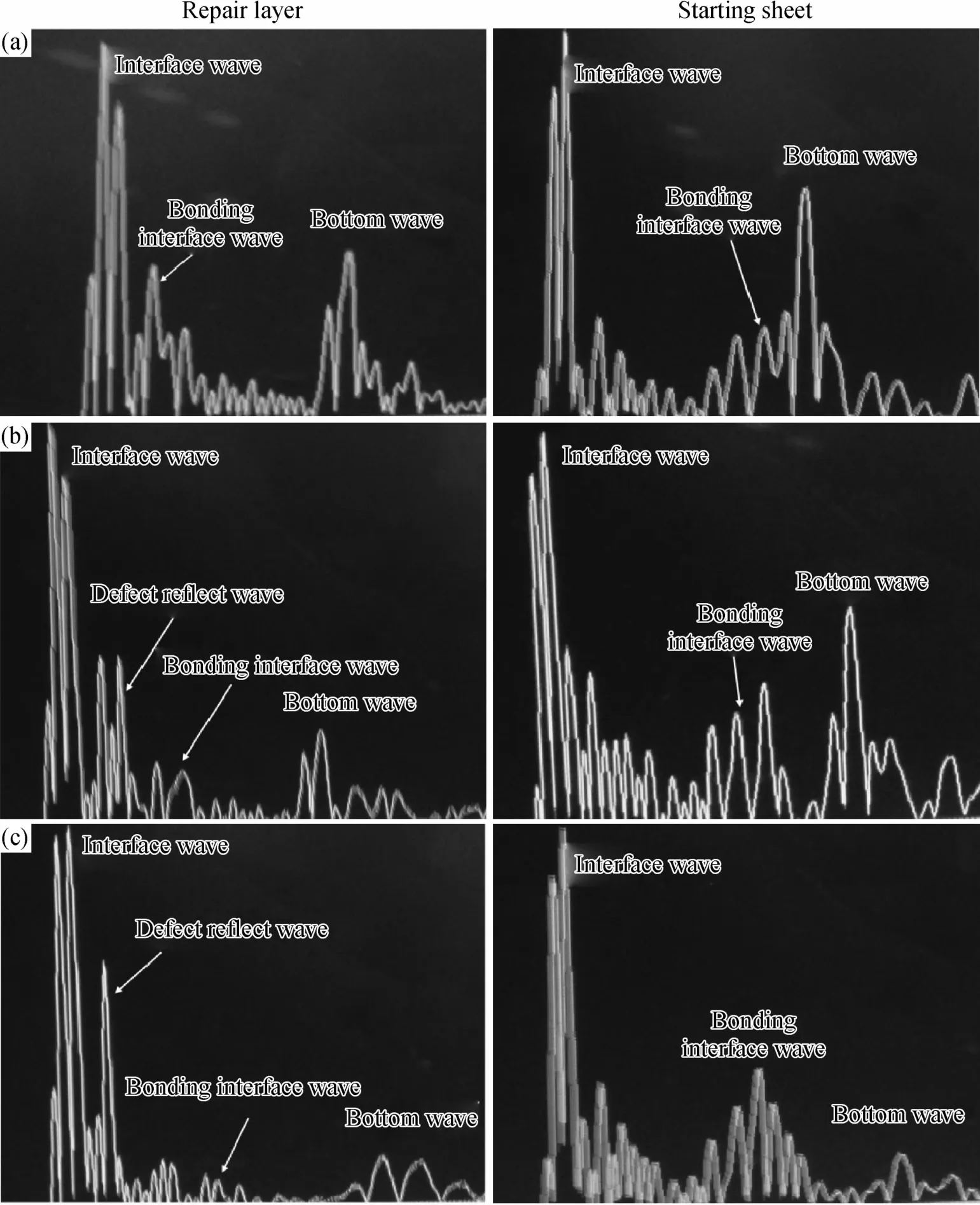

图2所示为三个样品的典型超声信号特征波形,左侧图是从修补层作为检测面测量的结果,右侧图是从母板检测面测量的结果。图2(a)是修补层为两层的样品的超声信号。从超声波形可以清晰地看出探头延迟块的界面波和样品的底面回波,在靠近界面波的位置有修补层与母板粘接界面的信号,如图中箭头所示。整个波形图中并没有缺陷信号,与金相显微分析的结果一致。图2(b)是修补层为4层的样品的典型超声波形。从左侧图中可以清楚地看到在延迟块界面波与粘接界面波之间的位置,即修补层内出现了缺陷回波,该缺陷回波为气孔的反射信号,具体的超声传播机理如下:超声波进入样品后一部分被修补层内的气孔反射,一部分继续向前传播,经过粘接界面最后到达底面再次反射。从右侧母板检测面的波形可以看出,粘界界面的信号低于底面回波高度,这说明样品的粘接质量良好。综合修补层面与母板面检测的结果可以看出,该样品在修补层内出现了气孔缺陷,但粘接面质量仍然良好,与金相显微的分析结果一致。图2(c)是修补层为6层的样品的典型超声波形。从修补层的检测结果来看,与修补层数为4层的样品类似,只是缺陷回波的幅度更高,粘接界面回波与底面回波的幅度大大降低。从母板检测面的结果来看,粘接界面回波的幅度大大增加,已经远远高于底面回波高度,这说明粘接界面的质量已经出现了脱粘/弱粘接问题。

图2 修理样品的超声检测信号(a)修补层为2层的样品典型超声波形;(b)修补层为4层的样品典型超声波形;(c)修补层为6层的样品典型超声波形Fig.2 The ultrasonic testing signal of repair sample surface(a)the typical ultrasonic wave of sample with two layers of repair layers;(b)the typical ultrasonic wave of sample with four layers of repair layers; (c)the typical ultrasonic wave of sample with six layers of repair layers

值得注意的是图2b,c中,修补层检测面的波形中都有缺陷回波,而母板检测面的波形中却没有发现缺陷回波。这个问题可以用图3中的示意图来解释。当采用修补层作为检测面的时候,探头与样品的几何配置如图3(左)所示。气孔缺陷存在于修补层内,缺陷距离探头很近。由于气孔缺陷形状不规则,这里我们把气孔缺陷等效为具有一定倾斜角度的椭圆形。超声波从探头发射出后,经过气孔缺陷的反射,反射波与入射波存在一定的角度,但是由于缺陷距离探头较近,此时探头仍然可以接收到缺陷的反射回波信号。当采用母板面作为检测面的时候,探头与样品的几何配置如图3(右)所示,此时缺陷距离探头很远,超声波经过气孔缺陷的反射后,反射回波已经落在探头之外,此时探头无法接收到缺陷的反射回波信号。因此,在选用不同的检测面时得到的超声特征波形是不同的。

图3 修补层超声检测面模型(a)与母板超声检测面模型(b)Fig.3 repair layer ultrasonic detecting surface model(a)and starting sheet ultrasonic detecting surface model(b)

3 结论

(1)当修补层数只有2层时,整个样品内没有任何缺陷产生;当修补层数增加到4层,修补层内出现了气孔缺陷,气孔尺寸从几十μm到200μm;随着修补层数增加到6层,气孔缺陷数量进一步增多,并从修补层蔓延到胶膜层,导致弱粘接/脱粘缺陷的出现。

(2)超声检测的结果与金相显微的结果具有很好的一致性,不同检测面的选取得到的典型超声信号波形是不同的。通过超声检测信号与金相显微结果的对比分析,可以得出超声无损检测方法是测量复合材料修理结构内部缺陷的有效手段。

[1]杜善义.先进复合材料和航空航天[J].复合材料学报,2007,24(1):1-12.

(DU S Y.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24 (1):1-12.)

[2]张兴金,邓忠林.浅谈纤维复合材料与中国大飞机[J].纤维复合材料,2009,4(2):24-26.

(ZHANG X J,DEN Z L.The discussion on carbon fiber composite and passenger-carrying aircraft of china[J].Fiber Composites,2009,4(2):24-26.)

[3]黄汉生.复合材料在飞机主结构中的应用动向[J].化工新型材料,2004,32(10):51-52.

(HUANG H S.Application tread of composite materials in aircraft structure[J].New Chemical Materials,2004,32 (10):51-52.)

[4]陈绍杰,申屠年.先进复合材料的近期发展趋势[J].高科技纤维与应用,2004,29(1):1-7.

(CHEN S J,SHEN C N.Development trends of advanced composites in new term[J].Hi-Tech Fiber and Application,2004,29(1):1-7.)

[5]吕建坤.飞机复合材料结构的修理技术[J].技术改造,1996,6:40-42.

(LV J K.Repairing technology for aircraft composite structure[J].technical reconstruction 1996,6:40-42.)

[6]耿甦,崔旭.复合材料修理技术研究[J].沈阳航空工业学报,2005,22(4):43-46.

(GENG S,CUI X.Research on complex material repair technology[J].Journal of Shenyang Institute of Aeronautical Engineering,2005,22(4):43-46.)

[7]邹国发,龙国荣,万建平.树脂基复合材料蜂窝夹层结构修补技术研究[J].洪都科技,2005,11(6):42-45.

(ZOU G F,LONG G R,WAN J P.Repairs ofresin-based composite honeycome sandwich[J].Hongdu Science and Technology,2005,11(6):42-45)

[8]姚磊江,童小燕,吕胜利.损伤复合材料层板胶接修理试验研究[J].机械强度,2003,25(3):260-263.

(YAO L J,TONG X Y,LV S L.Test research on adhesive bonding repair of damaged composite laminates[J].Journalof Mechanical Strength,2003,25(3):260-263.)

[9]赵培仲,胡芳友,黄旭仁,等.复合材料粘接修理结构中胶层的应力分布[J].玻璃钢,2012,7(4):65-69.

(ZHAO P Z,HU F Y,HUANG X R,et al.Adhesive Stress distribution in bonded composite repair structure[J].Fiber Reinforced Plastics/Composites,2012,7(4): 65-69.)

[10]汪源龙,程小全,侯卫国,等.挖补修理复合材料层合板拉伸性能研究[J].工程力学,2012,7(29):328-352.

(WANG YR,CHEN X Q,HOU W G,et al.Tensile property research of scarf repaired composite laminates[J].Engineering Mmehanics,2012,7(29):328-352.)

[11]蒋志峰,吴作伦,刘继忠.基于超声频域分析的碳纤维复合材料孔隙率检测[J].计量学报,2006,1(27):53-56.

(JIANG Z F,WU Z L,LIU J Z.Determination of carbon fiber composite porosity based on the ultrasonic frequency analysis[J].Acta Metrologica Sinica,2006,1(27):53-56.)

[12]周晓军,莫锦秋,游红武.碳纤维复合材料分布孔隙率的超声衰减检测方法[J].复合材料学报,1997,8(3): 107-114.

(ZOU X J,MO J Q,YOU H W.Ultrasonic attenuation testing method for nde of void content based on theoretical model and experiment calibration[J].Acta Materiae Compositae Sinica,1997,8(3):107-114.)

[13]汪赫男,张佐光,顾轶卓.环氧复合材料层板热压成型孔隙缺陷影响因素[J].复合材料学报,2007,10(5):55-60.

(WANG H N,ZHANG Z G,GU Y Z.Effect of different fibers on the void defect in epoxy composite laminates in hot pressing process[J],Acta Materiae Compositae Sinica,2007,10(5):55-60.)

[14]MAO Y M,QUE P W.Application of Hilbert-Huang signal processing to ultrasonic non-destructive testing of oil pipeline[J].Journal of Zhejiang University Science(A),2006,7(2):130-134.

[15]MARTIN B G.Ultrasonic attenuation due to voids in fiberreinforced plastics[J].NDT International,1976,9:242-246.

[16]JEONG H,HSU D K.Experimental analysis of porosityinduced ultrasonic attenuation and velocity change in carbon composites[J].Ultrasonics,1995,5(3):195-203.

[17]林莉,罗明,郭广平,等.碳纤维复合材料孔隙率超声声阻抗法检测[J].复合材料学报,2009,6(3):105-110.

(LIN L,LUO M,GUO G P,et al.Ultrasonic determination of carbon fiber composite porosity using acoustic impedance[J].Acta Materiae Compositae Sinica,2009,6 (3):105-110.)

[18]李伟,罗雄彪.基于相关技术的超声检测信号处理[J].无损检测,2005,27(6):297-299.

(LI W,LUO X B.The ultrasonic nondestructive testing technology based on the relative technique[J].Nondestructive Testing,2005,27(6):297-299.)

Defect Characteristics and Ultrasonic Signal of Composite Repair Structure

ZHANG Ting,LIU Kui,WANG Ting-ting

(Aviation Manufacturing Technology Research Institute,Shanghai Aircraft Manufacturing Co.,Ltd,Shanghai 200436,China)

This paper studies the defect characteristics of composite laminate structure repaired by vulcanizing machine.The results of the metallographic microscopic analysis indicate thatthe samples have no defects when the repair layers are two layers,while the porosity defects appear when the repair layers increase to 4.A large number of porosity defects appear in the repair layers as well as the film layer when the repair layers increase to 6,which result in weak bonding/debonding defects.The ultrasonic testing results are consistent with metallographic microscopic analysis,which reappear above defects very well.

composites;repair;pore defect;ultrasonic test;metallographic microscopic test

10.11868/j.issn.1005-5053.2015.1.011

TB332

A

1005-5053(2015)01-0066-05

2013-10-28;

2014-10-31

上海市科委启明星项目(13QB1401200)

张婷(1981—),女,博士,高级工程师,主要从事复合材料工艺性能研究,复合材料结构件的制造、热塑性复合材料结构件的制造等,(E-mail)zhangting3@comac.cc。