复合材料层合结构低速冲击后的渗漏性能

陈琪,关志东,何为,冀赵杰,田承志

复合材料层合结构低速冲击后的渗漏性能

陈琪1,关志东1,何为1,冀赵杰1,田承志2

(1.北京航空航天大学,北京100191;2.锦州汉拿电机有限公司,辽宁锦州121013)

对复合材料贮箱结构进行低速冲击试验,并测试冲击后贮箱结构的渗漏性能。试验结果表明,当层板内部的基体损伤和分层损伤构成贯穿的通路后即导致贮箱渗漏,并且贮箱结构的冲击能量渗漏门槛值介于23~25J之间。在试验基础上建立了有限元模型以分析冲击后贮箱结构的内部损伤情况,并判断结构是否渗漏,计算结果与试验吻合良好。在计算模型的基础上对曲面贮箱结构的冲击渗漏性能进行分析。

复合材料;贮箱;低速冲击;渗漏;有限元分析

先进复合材料与传统金属材料相比,具有比强度和比刚度高、可设计性强、疲劳性能好、耐腐蚀等许多优异特性,将其用于飞行器结构上,可使结构减重20%~30%[1]。早在上世纪80年代末,美国Delta,DC-X/DC-XA系列航天器的生产厂家McDonnell Douglas Aerospace就开始了对石墨纤维/环氧树脂复合材料贮箱的研究[2],现阶段我国航天领域的推进剂贮箱结构大都由金属材料制备而成。研究表明[3],相比于铝锂合金材料,碳纤维/环氧树脂复合材料可使液氧贮箱减重27%,因此复合材料贮箱具有巨大的应用前景。

对于复合材料结构,层内基体开裂与层间分层是主要的损伤形式,特别是在遇到面外小能量冲击时,表面无明显损伤,但内部却出现了分层。这是制约复合材料应用的重要因素。目前,国内外很多学者对复合材料结构的低速冲击问题展开研究[4~8]。具体到贮箱结构,其承受低速冲击后可能会在内部形成冲击损伤,这些损伤有可能构成贯穿通路导致贮箱渗漏,针对以上问题,国外学者已经开展了一定的研究[9-11]。本工作对复合材料平板贮箱结构进行低速冲击试验,并对冲击后结构的渗漏性能进行测试,在试验基础上建立三维有限元模型分析贮箱结构的冲击后渗漏性能,为运载器复合材料贮箱结构设计提供理论指导。

1 试验

1.1低速冲击试验

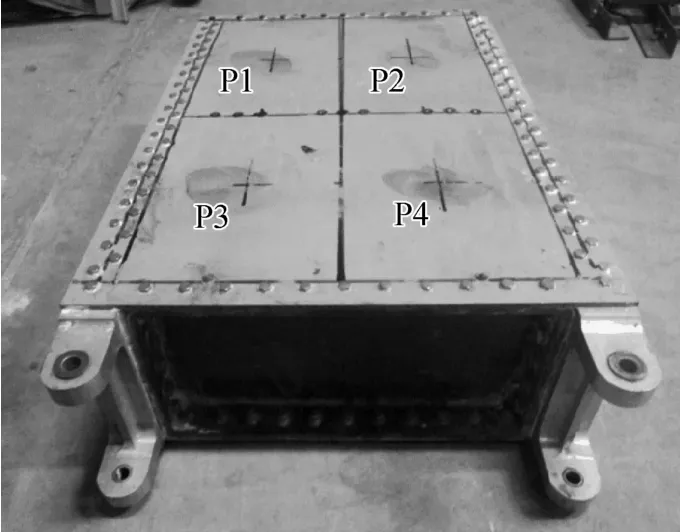

试验件为内部空心的箱体结构,受冲击面为箱体的上表面,与侧肋板采用螺钉连接的方式,受冲击面的外廓尺寸为300mm×500mm,使用材料为CCF300-QY8911,铺层顺序为[45/0/-45/90]4s,总厚度4.5mm。在试件表面确定四个区域几何中心为冲击点,试验过程中使用不同的能量完成冲击。试验件及冲击点位置如图1中所示。

图1 贮箱试验件及冲击点位置Fig.1 Tank specimen and the positions of impact

低速冲击试验按照ASTM D7136标准[12],在落锤式冲击试验机上完成。试验机半球形钢制冲头直径为16mm,冲头质量为5.36kg。正式试验前,对冲击试验机进行标定,以消除摩擦等因素的影响。试验过程中将贮箱结构放在试验台上对中,并将其固定,如图2右图所示。记录此时冲头指针指示的初始位置,根据冲击能量,冲头质量,确定重锤提升高度;然后根据冲头指针初始高度,计算提升到的高度,准备试验。提升重锤到指定的高度,释放重锤,对试样进行冲击,并防止重锤对试样的二次冲击。为检查冲击后试件的内部损伤情况,采用超声速C扫描方法对试验件进行检测,并对其渗漏性能进行检测。

渗漏测试设备主要由真空泵和密封头组成,密封头上有玻璃窗可以观察渗漏情况。进行渗漏测试时,将试件放在试验台上,并在冲击表面涂上适量浓度肥皂水,将密封头与试件上表面紧密贴合。然后,开启真空泵,抽取试件上表面的空气,使密封头里接近真空,而试件下表面的空气压力仍为一个大气压。若试件发生渗漏,则会在密封头的玻璃视窗中观察到在上下表面压力差的作用下产生的持续不断冒出的肥皂泡。

1.2试验结果

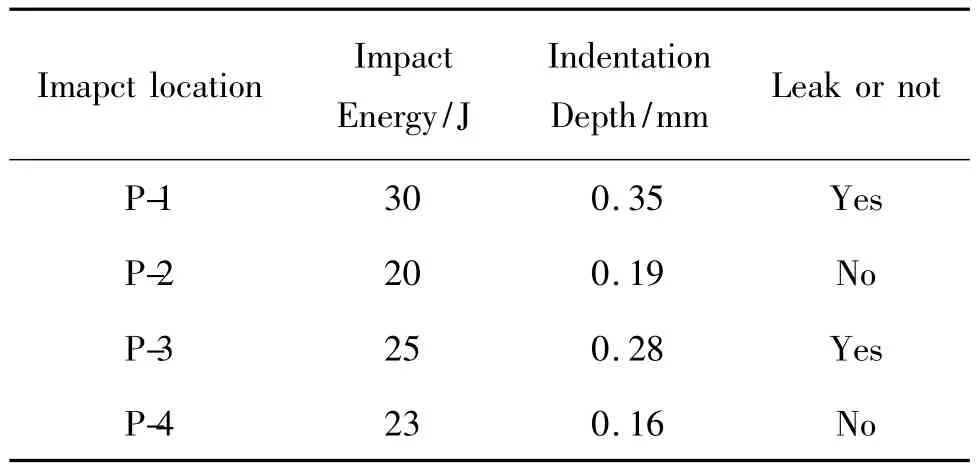

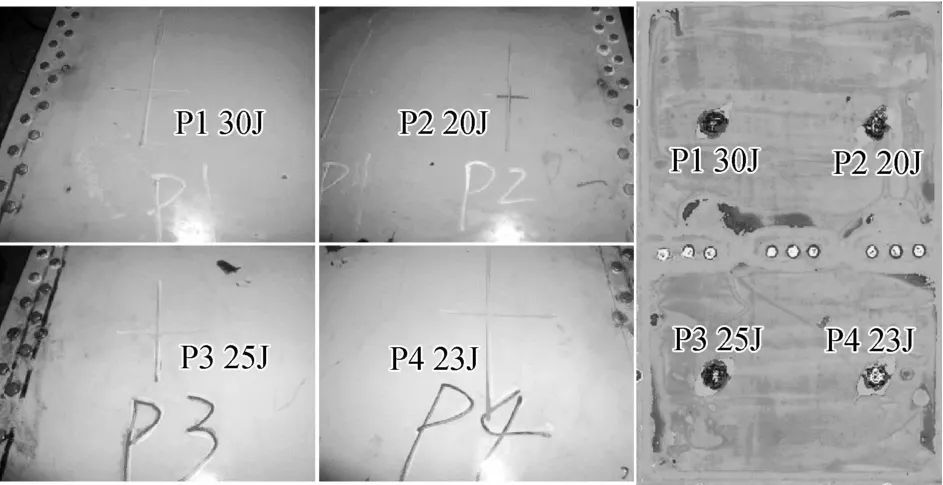

表1中为复合材料贮箱结构不同冲击点的冲击能量及渗漏性能测试结果。冲击后的试验件照片如图2中左图所示,从图中可见冲击后试件表面并未出现明显损伤,并且冲击后形成的凹坑也不明显,最大凹坑深度仅为0.35mm。

表1 低速冲击及渗漏性能试验结果Table 1 Results of low-velocity impact and leakage test

图2各点冲击后照片及各点冲击后C扫描结果Fig.2 Photos of impact locations with different impact energy

图2 右图比较了不同冲击位置的C扫描结果,图中蓝色区域表示在该处层合板已出现分层损伤。因此,虽然冲击后试件表面未出现明显损伤,但在层合板内部已经出现了一定程度的基体损伤以分层损伤,并且损伤面积随冲击能量的增加而增大。当基体损伤及分层损伤扩展到一定程度后,层合板中出现渗漏。

综合表1和图4中的试验结果可知,存在冲击能量渗漏门槛值,只有当冲击能量高于门槛值后,贮箱结构才出现渗漏,对于本文中的复合材料贮箱结构,其冲击能量渗漏门槛值介于23~25J之间。

2 有限元模拟

2.1复合材料低速冲击损伤过程及渗漏原理

复合材料层板损伤模式包括纤维断裂、纤维屈曲、基体开裂、基体压溃、劈裂和层间分层等,这些损伤模式的相互作用则在宏观层面上使得层板呈现出不同破坏形式。在低速冲击过程中,层板在纤维断裂、基体开裂和分层损伤三种损伤模式共同作用下,主要表现为基体开裂、纤维断裂和分层损伤。冲击过程中首先出现的损伤是层板内铺层的基体开裂。层板内某铺层出现基体开裂裂纹后,该裂纹立即导致这一铺层上下界面产生分层损伤。层间纵向剪应力和铺层内的横向正应力促使铺层上界面的分层损伤大面积扩展;层间横向剪应力促使铺层下界面的分层损伤大面积扩展。分层损伤的发生进一步引起相邻铺层的基体开裂损伤,从而导致分层损伤在不同铺层的扩展。

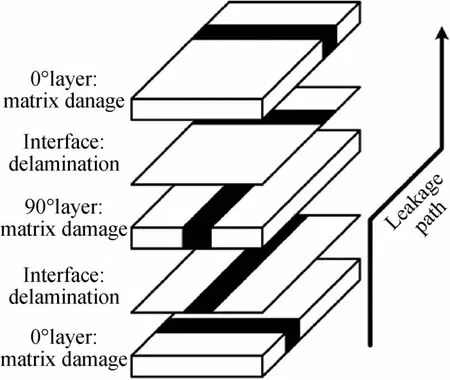

对冲击渗漏问题,当冲击能量不太高时,冲击后层合板中未出现纤维损伤,冲击表面也无目视明显可见损伤出现,但此时层板内部已经出现了一定程度的基体损伤与分层损伤,当这两类损伤扩展至一定程度后,在厚度方向上层板基体开裂和分层之间有可能形成贯穿通路,如图3中所示,进而在加压过程中出现渗漏。因此,为分析复合材料贮箱结构冲击后的渗漏性能,必须对冲击过程中层合板内部的基体损伤和分层损伤进行正确的模拟。

2.2有限元模型及损伤准则

基于ABAQUS软件建立三维有限元模型,对复合材料贮箱结构的冲击过程进行模拟。计算模型尺寸与材料均与试验件相同。为对层合板中的冲击损伤情况进行准确的模拟,研究中将复合材料层合板的失效区分为层内失效和层间失效。

图3 含冲击损伤层合板的渗漏路径Fig.3 The leak path in laminate with impact damage

在此基础上,采用逐渐损伤分析方法,针对层间和层内部分分别选用不同的失效和损伤演化准则,建立复合材料贮箱结构的三维渐进损伤模型分析结构的冲击性能。

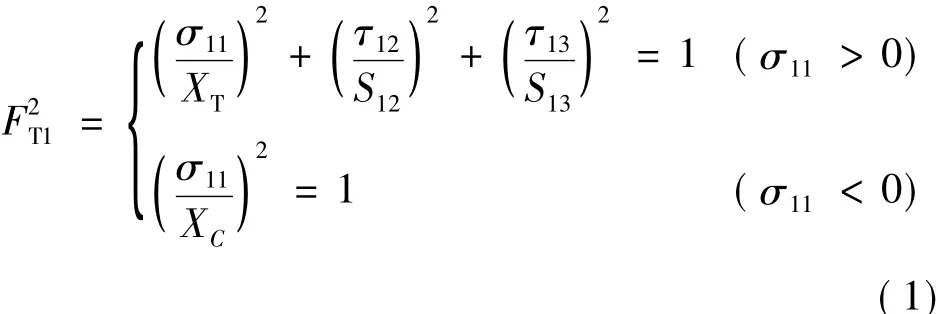

为了节省计算量,以冲击点为中心,建立尺寸为75mm×50mm的矩形区域进行网格细化,仅在该网格细化区域内判断单元的损伤。其中层内部分使用减缩积分三维实体单元(C3D8R)进行模拟,层间界面部分使用基于内聚力的零厚度粘性单元(COH3D8)进行模拟。同时基于计算效率的考虑,将原结构铺层[45/0/-45/90]4S简化为[454/04/-454/904]S,此方法在文献[13]和[14]中都有介绍。简化后的冲击区域由有7层单层与6层界面共同构成,如图4a图中所示。贮箱结构的其余部分受冲击的影响较小,故不进行损伤判断并使用减缩积分连续壳单元(SC8R)对其进行模拟以减小计算规模。使用绑定约束将网格细化区域与贮箱其余部位合为一体,得到图4b右图中的贮箱结构三维有限元模型。

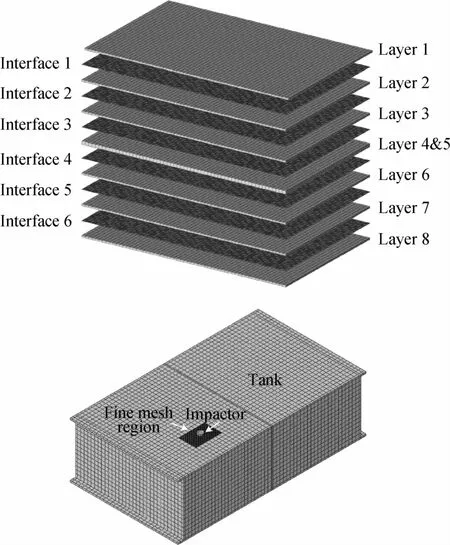

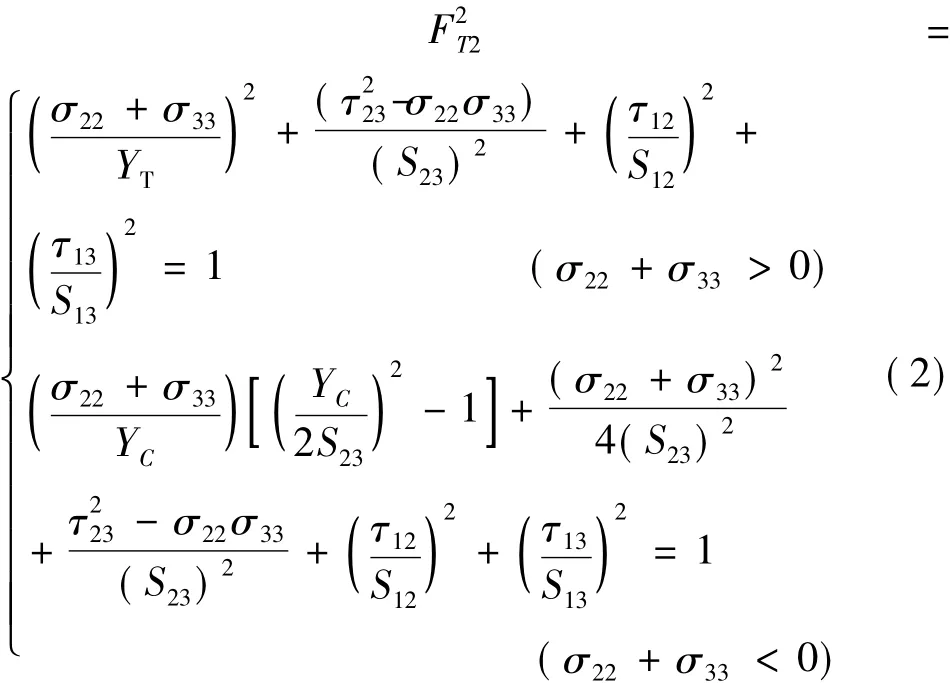

对于复合材料层内部分,使用三维Hashin准则[15]分析损伤的起始与扩展。该准则将复合材料单向带的层内失效区分为纤维失效与基体失效,并使用单层内应力来判断其是否失效。其失效表达式如下:

(1)纤维失效:

(2)基体失效:

图4 贮箱结构三维有限元模型Fig.4 The 3D finite element model of composite tank

式中下标1,2表示坐标方向,1为纤维方向,2为单层面内垂直于纤维的方向;σii表示层内相应方向上的正应力,τij表示相应方向上的剪切应力;X,Y分别表示单层在1,2方向上的强度,下标T表示拉伸强度,C表示压缩强度;Sij表示相应面内的剪切强度;FT1和FT23分别表示失效函数表达式的值,当该值大于1时,即认为单层在对应方向出现损伤。

当纤维失效时,与单层纤维方向相关的模量与泊松比均折减为原来的1%;当基体失效时,与单层基体方向相关的模量与泊松比折减为原来的50%;当纤维与基体均失效时,同时执行单独折减时的方案。通过编写有限元软件ABAQUS用户自定义场变量子程序VUSDFLD实现复合材料单层失效后的性能退化。

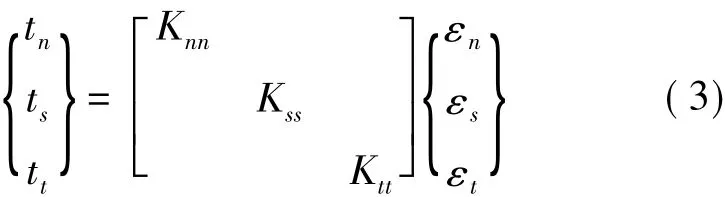

模型中使用基于内聚力的粘性单元模拟界面层。粘性单元基于牵引力-位移关系建立连续损伤机制,其主要作用是连接上下两个界面层。粘性单元中的作用力有3个,即法向正应力tn及切向剪应力ts和tt。在线弹性-线性软化本构模型中,粘性单元作用力定义如式(3)中所示:

式中Kii(i=n,s,t)为粘性单元中三个应力分量对应的刚度系数;εi(i=n,s,t)为粘性单元中的三个应变,当单元厚度为T时,ε=,ε=,ε=

0nst;其中δ(i=n,s,t)分别表示粘性单元三个方向i

上的位移。

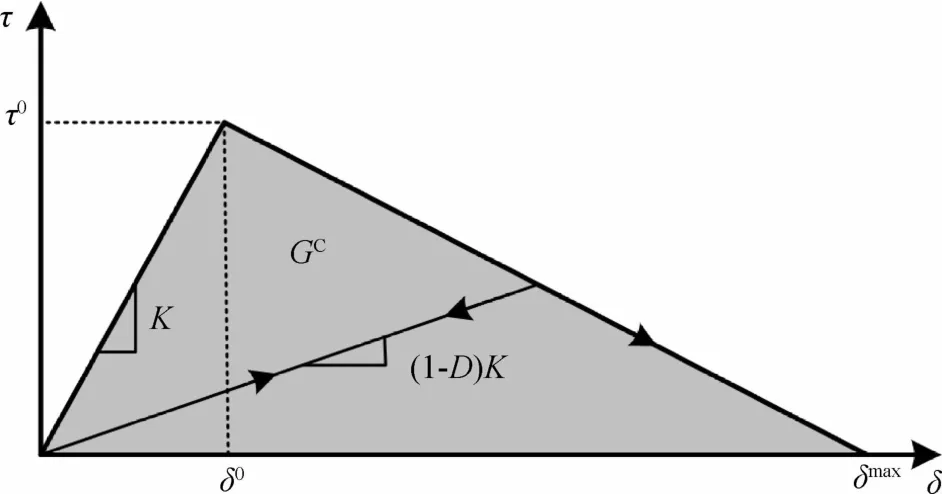

图5中显示了粘性单元损伤后的双线性本构关系,从图中可见,粘性单元使用强度判别式作为分层起始判据,能量释放率判别式作为分层扩展的依据,因此定义强度和韧性这两个参数就可以同时分析粘性单元中的损伤起始及损伤扩展问题。

图5 粘性单元双线性本构模型Fig.5 Bilinear constitutive model of cohesive element

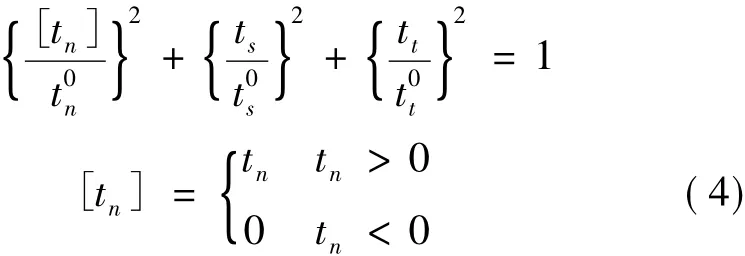

有限元模型中使用式(4)中的二次应力准则作为粘性单元初始损伤判据:

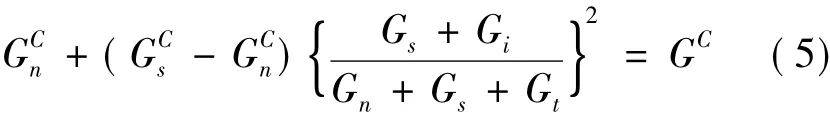

当界面层中出现分层损伤后,使用式(5)中基于能量的B-K准则作为粘性单元损伤扩展判据:

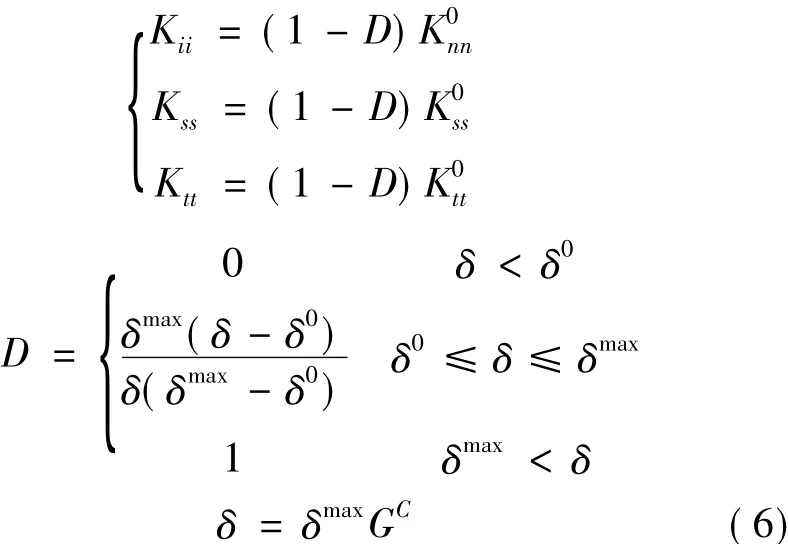

式中Gi(i=n,s,t)为计算得到的各方向能量释放率,(i=n,s)为粘性单元临界能量释放率。使用式(6)对单元中各方向上的刚度进行折减:

式中Kii(i=n,s,t)为粘性单元的初始刚度。δ0,δmax为粘性单元位移参数,从图7中可知,δ0可以通过强度参数及初始刚度确定,δmax通过强度及临界能量释放率确定。当δ=δmax时,图8中粘性单元应力-位移曲线所围成的面积即等于粘性单元的断裂能GC。

界面层刚度的确定原则是不能影响层合板本身的弹性性能,因此粘性单元刚度系数越大越好,但是刚度过大会引起有限元计算数值奇异的问题。本文采用式(7)中的粘性单元刚度系数计算公式:

式中α为远大于1的一个参数,本文中的取值为50,E3为复合材料单层在厚度方向上的弹性模型,t为界面层所连接复合材料层板子层中的最小厚度值。使用类似的方法可以确定Kss,Ktt的取值。

建模过程中使用的复合材料及界面层材料属性如表2中所示。

整个冲击过程采用ABAQUS/EXPLICIT显式积分方式进行求解,总时间为6ms,在此阶段要分别对判断复合材料层内及层间损伤进行判断,并对损伤单元的材料性能进行折减。为模拟冲头与层合板之间的接触,冲击分析步中在冲头与层合板之间加入接触算法,为了降低计算成本,定义接触属性为无摩擦的硬接触。

表2 复合材料单层及界面层材料性能Table 2 Properties of composite layer and int erface

2.3平面贮箱结构计算结果

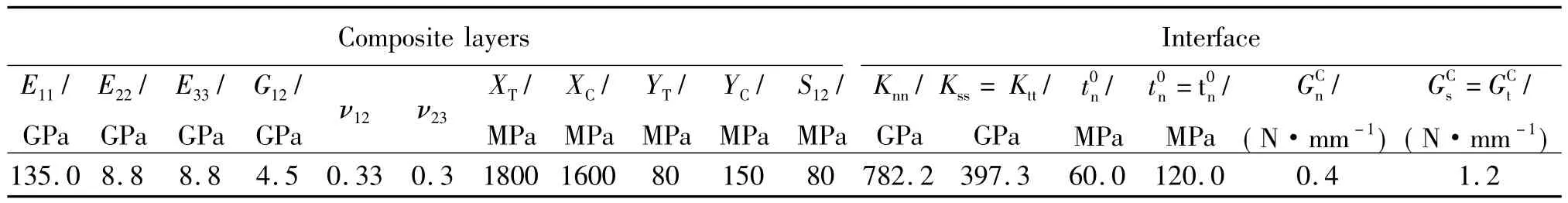

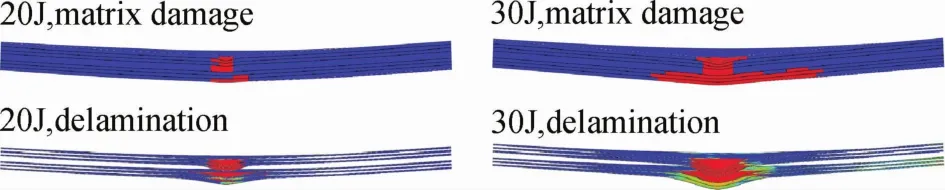

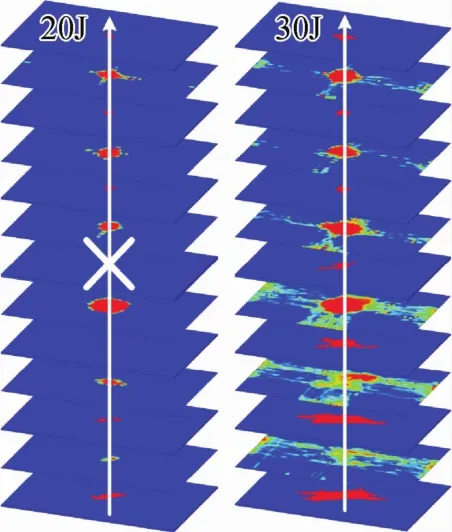

图6和图7比较了了冲击能量分别为20J和30J时计算结果与试验结果的接触力-时间曲线,图8中将计算得到的两种冲击能量下层合板分层投影面积与无损检测结果进行了对比。

由图6-8中可见,计算模型得到的冲击接触力-时间曲线与试验结果吻合良好,并且通过模型中界面层计算得到的冲击分层部分的形状与面积也和试验现象较为符合,说明模型中的界面层可以对冲击过程中的层合板的分层损伤起始于扩展进行有效的模拟。

图6 平板结构冲击接触力-时间曲线20JFig.6 Impact force histories for the flat panels 20J

图8 冲击后分层投影面积计算与试验对比Fig.8 Comparison of delamination areas between calculation and test

图8 不同能量下平板结构冲击损伤对比Fig.8 Damages in laminates under different impact energies

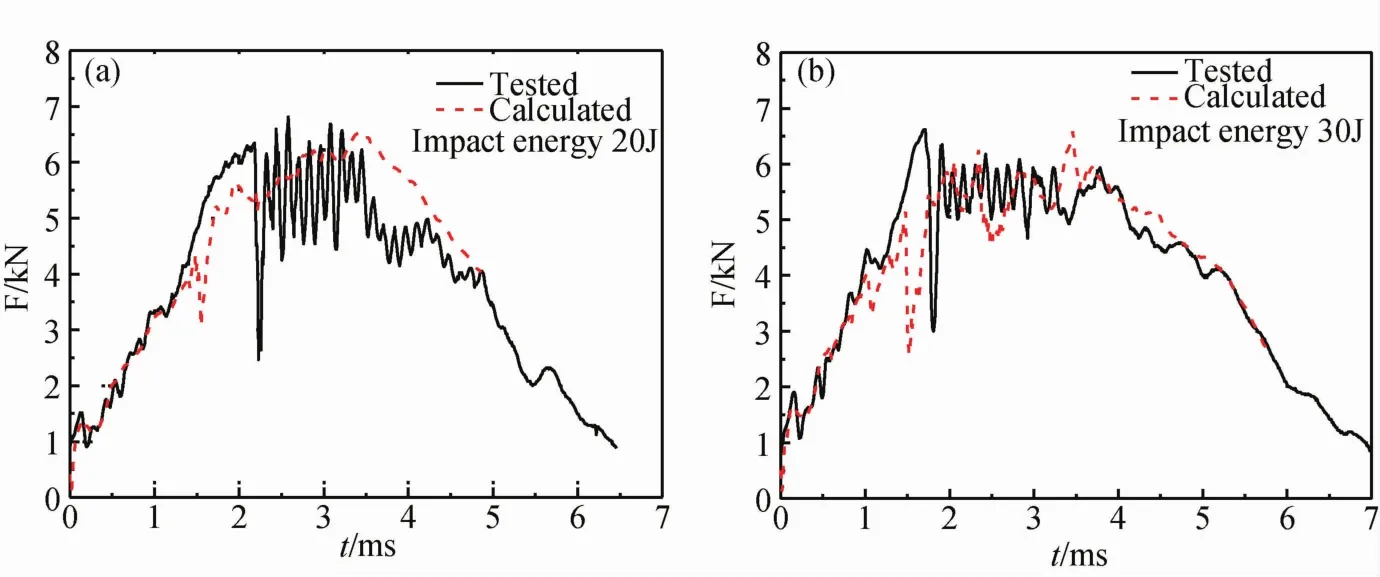

从计算结果中可知,贮箱结构冲击点附近结构在整个冲击过程中出现了一定程度的基体损伤与分层损伤,但未出现纤维损伤。为研究冲击损伤对渗透性能的影响,将冲击后的层合板结构剖开,如图9中所示。

图9 冲击后层板基体损伤与分层损伤逐层对比Fig.9 Matrix damage and delamination in impacted laminate displayed layer by layer

从图10中可见,层板中冲击损伤面积随冲击能量的增大而增大,对于冲击能量为20J的试件,其基体损伤和分层损伤仅出现在冲击点附近,并且各单层或界面之间的损伤面积相差不大;当冲击能量增大到30J时,层板中的冲击损伤区域明显增大,并且损伤区域面积呈现出从冲击表面到冲击背面逐渐增大的趋势,特别是最外侧几个单层中的基体损伤已经有了相当程度的扩展。为了更直观地显示冲击损伤与贮箱结构渗漏之间的关系,将层板单层中的基体损伤和界面中的分层损伤逐层显示,如图10中所示。

图10 复合材料曲面贮箱结构有限元模型Fig.10 The finite element model of curved composite tank structures

从图10中直观可见,冲击能量增大时,层板中的冲击损伤区域面积明显增大,当冲击能量达到30J时,层板各单层与界面中的损伤均有了较明显的扩展,此时层板中各层损伤相连,已经形成了自上到下的贯穿渗透通路,因此在加压情况下层板出现渗漏现象;当冲击能量为20J时,层板各单层与界面中的损伤面积明显较小,个别单层中的基体损伤面积很小,可以忽略不计,在此情况下各层损伤之间未能连接形成贯穿的渗透通路,因此在进行加压试验时层板未出现渗漏现象。以上计算结果与试验结果吻合,说明本文中提出的三维模型可以对冲击后层板结构的损伤与渗漏问题进行有效的模拟。

2.4曲面贮箱结构计算结果

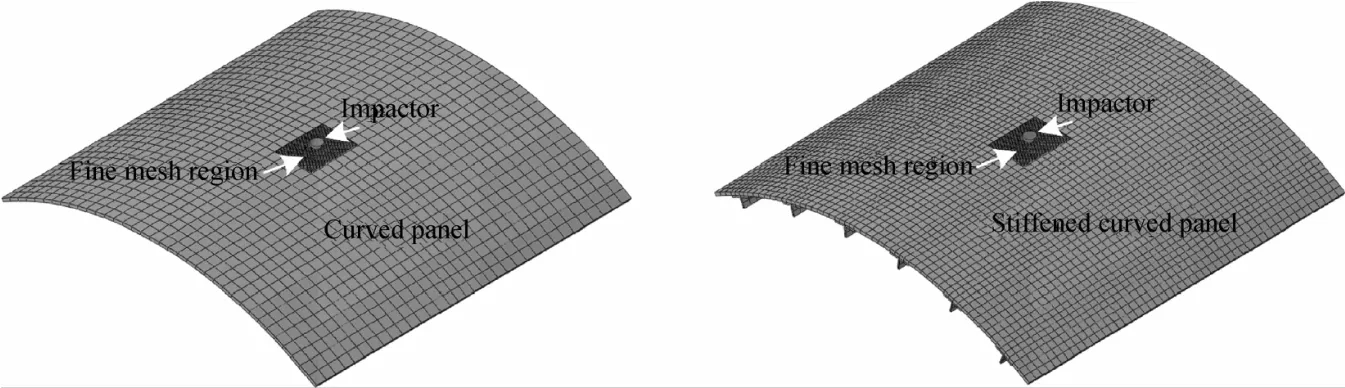

现代火箭、导弹等航天运载器贮箱结构多为圆柱形加筋结构,为验证本文提出分析模型的正确性,使用同样的方法建立复合材料曲面壁板三维有限元模型,分析其冲击后的渗漏性能。模型的材料、铺层与1.1节中的试验件一致,只是冲击表面变为直径为1m的圆柱面,为减少计算量,建立整个柱面的1/6模型。冲击能量为20J,冲击点位于曲面正中,算例分为曲板及加筋曲板两类,有限元模型如图11中所示。

图11曲板结构冲击接触力-时间曲线Fig.11 Impact force histories for the curved panels

图12 中比较了冲击能量为20J时曲板及加筋曲板的冲击接触力-时间曲线。从图中可见,加筋曲板由于受到筋条的支撑作用,其冲击表面面外刚度较大,因此与未加筋曲板相比,其冲击接触力峰值较高且出现较早。

图12 20J冲击能量下结构损伤对比Fig.12 Damages in tank laminates under 20J impact energy

图12 中比较了不同贮箱结构的内部冲击损伤。从图中可见,当冲击能量相同时,平板结构的内部冲击损伤最小,两类曲板结构内部冲击损伤较严重。特别是加筋曲板结构,由于其冲击接触力峰值较高,因此其内部冲击损伤面积更大。当冲击能量为20J时,两曲板结构内部均已形成贯穿的渗透通路,说明与平板相比,曲板贮箱结构的冲击渗漏能量门槛值较低。本文中的模型计算结果显示,两类曲板结构的冲击能量渗漏门槛值介于15~20J之间,并且加筋曲板结构的渗漏门槛值略低于未加筋曲板结构。

3 结论

(1)试验结果表明,复合材料贮箱结构的冲击能量渗漏门槛值介于23~25J之间。发生渗漏时层板内部并未出现纤维损伤,但此时层内基体损伤与层间分层损伤相连,形成贯穿层板厚度方向的通路,从而导致渗漏产生。

(2)通过与试验结果对比,证明本文中提出的三维渐进损伤有限元模型可以对复合材料贮箱结构冲击后的渗漏性能进行有效的模拟。

(3)计算结果表明,冲击能量相同时,曲板贮箱结构中的损伤区域面积大于平板贮箱结构,因此曲板结构的冲击能量渗漏门槛值低于平板结构。

[1]杜善义,关志东.我国大型客机先进复合材料应对策略思考[J].复合材料学报,2008,25(1)1-10.

(DU S Y,GUAN Z D.Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J].Acta Materiae Compositae Sinica,2008,25(1):1-10.)

[2]ROBINSON M J.Composite structure on the DC-XA reuseable launch vehicle[C]//28th international SAMPE technical conference,1996:530~541.

[3]于建,晏飞.可重复使用运载器复合材料低温贮箱应用研究[J].火箭推进,2009,35(6):19-22.

(YU J,YAN F.Study on application of composite cryogenic tank for reusable launch vehicle[J].Journal of Rocket Propulsion,2009,35(6):19-22.)

[4]CHOI H Y,CHANG F K A model for predicting damage in graphite/epoxy laminated composites resulting from low-velocity point impact[J].Journal of Composite Materials,1992,26:2134-2169.

[5]LAMMERANT L,VERPOEST I.Modeling of the interaction between matrix cracks and delaminations during impact of composite plates[J].Composite Science and Technology,1996,56:1171-1178.

[6]SCHOEPPNER G A,ABRATE S.Delamination threshold loads for low velocity impact on composite laminates[J].Composites(A),2000,31:903-915.

[7]GUAN Z D,YANG C.Low-velocity impact and damage process of composite laminates[J].Journal of Composite Materials,2002,36:851-871.

[8]AKTAS M,ATAS C,ICTEN B M,KARAKUZU R.An experimental investigation of the impact response of composite laminates[J].Composite Structures,2009,87:307-313,2009.

[9]NETTLES A T Permeability after impact testing of composite laminates,Composite Materials:Testing and Design[C]//BAKIS C E,14th Volume,ASTM STP 1436,ASTM International,West Conshohocken,PA,USA 2003.

[10]FINDLEY B C,JOHNSON W S.Benefits of Surface Coatings for Impacted Composites for Cryogenic Tankage[J].Journal of Spacecraft and Rockets,2005,42:804-809.

[11]KUMAZAWA H,AOKI T,SUSUKI I.Analysis and experiment of gas leakage through composite laminates for propellant tanks[J].AIAA Journal,2003,41:2037-2044.

[12]ASTM D7136/D7136M-07 Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event[S].Philadelphia:American Society for Testing and Materials,2007.

[13]HUANG C H,LEE Y J.Experiments and simulation ofthe static contact crush of composite laminated plates[J].Compo Struct 2003,61:265-70.

[14]NETTLES A T.DOUGLAS M J,ESTES E E.Scaling effects in carbon/epoxy laminates under transverse quasistatic loading.NASA/TM-1999-209103;Washington: NASA,1999.

[15]HASHIN Z.Failure Criteria for Unidirectional Fiber Composites[J].Journal of Applied Mechanics,1980,47(2): 329-334.

Leakage Performances of Composite Laminate Structure Subjected to Low-velocity Impact

CHEN Qi1,GUAN Zhi-dong1,HE Wei1,JI Zhao-jie1,TIAN Cheng-zhi2

(1.Beihang University Beijing 100191,China;2.Jinzhou Halla Electrical Equipment CO.,LTD.Jinzhou 121013,Liaoning China)

The leakage performances of composite laminates subjected to low-velocity impact were investigated.Results indicate that a path is formed by matrix damage and delamination in the laminate,and the leakage would occur once the whole thickness of the laminate is penetrated by the path,while the leakage critical impact energy of the composite tank is between 23J to 25J.A finite element model was developed to simulate the damage in the laminate after impact,and judgments could be made based on the calculated result to determine whether the leakage happened.The calculated results are in good agreement with the test results.On the basis of the numerical model,the leakage performances of curved composite tanks were studied.Results of the investigation provide insight into the design method on composite tank structures.

composite;tank;low-velocity impact;leakage;finite element analysis

10.11868/j.issn.1005-5053.2015.1.010

TB330.1

A

1005-5053(2015)01-0059-07

2012-12-21;

2014-10-20

陈琪(1984—),女,博士,(E-mail)chq@buaa.edu.cn。