浅谈车工实训项目梯形螺纹的加工

周磊

摘要:本文主要论述《车工技术》技能项目中梯形螺纹的加工方法。主要来解决实际教学中学生在操作时容易出现“扎刀”“蹦刀”的问题。同时在保证梯形螺纹加工精度及表面光洁度的基础上,大大提高完成螺纹的加工效率。

关键词:车工 车削梯形螺纹 高速钢刀

《车工技术》是普通车削加工技术的简称。随着机械领域数控技术的不断发展,在成批量生产中,绝大多数企业已经将数控车床取代了普通车床。但车工技术在机械加工领域应用还是很广,特别是在单批量生产中有重要地位,因此普通车床在企业实际生产中是不可缺少的一部分。同时,学习普通车削加工技术是学习数控车削加工技术的前提,是整个机电专业教学中不可缺少的一部分。

1 加工螺纹的刀具及常见的加工方法

1.1 螺纹刀的选择

普通车床上加工螺纹,一般可以选择高速钢和硬质合金两种材质的刀具。高速钢刀俗称白钢刀,它刃磨方面,容易通过刃磨得到锋利的刀口,而且韧性较好,但高速钢的耐热性较差,不能用于高速车削。硬质合金刀的硬度、耐热性、耐磨性均高于高速钢。但缺点是韧性较差,适于高速车削。

然而,对于现实教学中,我们要求学生要学会加工Tr32x5的螺纹。分析该尺寸的螺纹,螺距较大,导程为5mm,当选择高速车削时,学生本身是初学者,在操作时不易控制车床,容易造成撞车,导致机床损坏。因此,在普通车床上加工梯形螺纹时,通常采用高速钢刀进行加工。

1.2 常见的螺纹加工方法

在普通车床上车削螺纹常用的方法包括:直进法、左右切削法、斜进法三种。

1.2.1 直进切削法。如图(1)所示,它是指车削螺纹时车刀的左、右两侧刀刃同时参加车削,每次加深吃刀时,只由中滑板横向进给直到把螺纹工件车好为止,它的优点是操作简单,能保证螺纹牙形清晰,减少螺纹牙形误差。但由于车刀两刃参加切削,排屑困难,车刀所受切削力有所增加,因此它的缺点是车刀受力受热比较严重,刀容易磨损,进刀量过大时,还可能产生“扎刀”现象。适用于螺距小于2.5mm和脆性材料的螺纹车削。

1.2.2 左右切削法。如图(2)所示,是指在车削螺纹时。车刀两侧刃中只有一侧切削刃在进行切削。每次加深吃刀时,中滑板横向进给和小滑板左、右进给相配合,小滑板的左右移动俗称“借刀”或“赶刀”。它的优点是排屑比较顺利,刀尖受力和受热情况有所改善,车削中不易引起“扎刀”现象。因此可相对提高切削用量,而且容易车光洁的螺纹。缺点是操作复杂,借刀量不能太大,否则将会出现乱纹或“懒牙”,借刀量过大同样会“蹦刀”。 适用于所有螺距螺纹的加工。

1.2.3 斜进法。如图(3)所示,是指车削螺纹时,与左右切削法相似,两侧刀刃只有一侧参与车削。中滑板每次横向进给的同时,小滑板向一侧“赶刀”,中滑板与小滑板同时进给车削螺纹。其优点与左右切削法一样不易产生“扎刀”现象。可相对提高切削用量,但是很难车出光洁的螺纹,只适用于较大螺距螺纹的粗加工。

2 梯形螺纹加工方法新解

2.1 梯形螺纹传统加工方法

在日常教学中,根据国家职业技能鉴定中级工考核要求,必须要学会车削梯形螺纹的技能。一般要求做螺距为5mm,或螺距为6mm的梯形螺纹。以Tr32x5的螺纹为例,结合常见的三种螺纹加工方法,考虑到螺距较大,在传统教学中通常采用左右切削法进行加工。

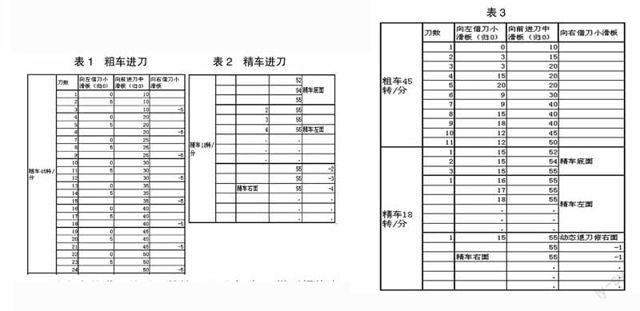

以我校以往车工技能教学为例,采用左右切削法的车削步骤如下表1,2所示:

表1 粗车进刀 表2 精车进刀

从上表的进刀的总刀数就可以看出,加工梯形螺纹在整个车工实训任务中是最为复杂的一部分,也是学生最难以掌握的一个环节。在以往教学中,学生哪怕是按老师所给的步骤进行加工,也经常会出现“扎刀”“蹦刀”现象,甚至有的学生因为做不好螺纹而丧失信心。

学生出现“扎刀”“蹦刀”现象主要原因还是在于学生对小滑板间隙的控制掌握不好,假设小滑板一开始是向左归“0”,在向左借刀时,不存在间隙(称“空行程”),但向右借刀时,小滑板就会有间隙,学生往往会对小滑板的间隙掌握不好,在加工过程中一开始就出现向右“借刀”量太少,导致后面中滑板进刀越深切削量越大,刀具所承受的力也越大。当刀刃与工件的接触面过大,铁屑不易排出,就会出现“扎刀”。此时如果中滑板不及时退刀,铁屑积累后对刀产生更大挤压力,当刀的承受力支撑不住时,就会出现“蹦刀”。

左右切削法不仅在进刀上较为复杂,进刀数多,在加工时所花的时间也会很长。有的学生就会因为加工时间长,步骤复杂,而觉得难学会,缺乏学会的信心。而且在小滑板的控制上也较复杂,特别是在向右“借刀”,学生掌握起来不是很容易,每台机床的小滑板间隙不一致,在车削过程中,由于小滑板的左右转动,小滑板的间隙也可能会慢慢变大。采用此方法,不仅学生学的累,老师磨刀也很累。

2.2 梯形螺纹加工新解

实训技能课,学生学的是技能,对学生自己来讲,老师教的越容易,就越容易学会。老师也是希望最短的时间内教会学生,同时,也要考虑到加工方法与加工效率,让学生明白在企业生产实际加工中,时间对公司老板来说就是金钱。经过前期的教学及自身的反复实践,在车削梯形螺纹时,总结了自己的进刀方法,具体进刀步骤如表3所示:

表3与表1、2进行对比,其特点是在进刀总数上明显少很多。运用此方法的优点主要表现在粗加工和精加工两个部分。首先,在粗加工螺纹时不仅进刀总数少了,还可以看到小滑板没有进行向右“借刀”,只要小滑板在向左归“0”时排除了间隙,在加工时就不存在间隙掌握不好的问题,当然在做完第五刀后,在小滑板转到刻度“9”时,一定要注意进“9”格是相对原来的“0”位,进刀时一定要先转小滑板顺时针归“0”,此粗车方法结合斜进法进行分层切削,使得加工能顺利进行。其次,在精加工时,在精车底面的同时一起精车螺纹左面,加快了螺纹精车速度。当精车最后一面时,采用“动态退刀”法来进行车右面至尺寸合格。

此方法在实际教学中不仅使学生容易掌握,而且也能节省不少时间。如果条件允许,加工时,可以准备一把粗车刀,一把精车刀。在粗加工时,还可以进一步缩减进刀数,此方法不仅在教学实际中使用,且在技能比赛训练时,也可以采用此方法,技能比赛比的就是速度,精度。特别是做双线原本要一个小时才能做完,如今基本上半小时左右可以做完。

3 结束语

梯形螺纹的加工,首先要考虑梯形螺纹的参数,加工前要考虑牙顶宽,需要在保证牙顶宽度的前提下进行。其次要准备好螺纹刀,准备的螺纹刀刀头不能过宽,否则很难保证精车余量,螺纹刀刀宽的大小可以通过查手册或计算来选择,最后要有一个合理的车削方法。

对于加工的方法不是唯一的,我相信每个老师都有自己的方法,作为教师,要想在技能上得到提高,需要自己对加工方法进行改进。对于学生,我们也不能以按葫芦画瓢的方式教学生,应该鼓励学生去创新,去改进更好加工方法,培养学生活跃思维的能力。

参考文献:

[1]王志远,陈为华.车工工艺与技能训练[M].徐州:中国矿业大学出版社,2008.

[2]张国军.金属加工与实训.车工实训[M].北京:高等教育出版社,2010.

[3]邱言龙,王兵,刘继福.使用技术手册[M].北京:中国电力出版社,2010.