B型地铁铝合金车体工作模态分析

平学成,王先亮,朱韶光,李宏伟,高 攀,唐玉杰,刘保臣

(1 华东交通大学机电工程学院 载运工具与装备教育部重点实验室,江西南昌330013; 2 中国铁道科学研究院 机车车辆研究所,北京100081; 3 长春轨道客车股份有限公司,吉林长春130062)

B型地铁铝合金车体工作模态分析

平学成1,王先亮1,朱韶光2,李宏伟3,高 攀2,唐玉杰1,刘保臣2

(1 华东交通大学机电工程学院 载运工具与装备教育部重点实验室,江西南昌330013; 2 中国铁道科学研究院 机车车辆研究所,北京100081; 3 长春轨道客车股份有限公司,吉林长春130062)

针对B型地铁铝合金车体建立了有限元三维模型,采用ABAQUS软件对车体进行模态仿真计算,判断测点位置,并应用B&K模态测试系统对地铁车体进行了工作模态试验。提取车体的前三阶模态参数进行对比分析,结果验证了工作模态和仿真模态的一致性。说明针对车体进行工作模态测试的可行性。

车体;仿真计算;工作模态;可行性

车体是车辆的重要组成部分,对车辆的动力学性能有重要的影响。当车体结构设计不合理或材料选用不当,就会产生弯曲、扭转共振等问题,不仅使乘坐舒适度和稳定性受到影响,而且长时间循环往复会使车体结构产生严重的弯曲、扭转变形,造成局部结构疲劳破坏[1]。因此,有必要对车体进行模态分析,得到车体的模态参数,为改善车辆总体动力学性能提供参考。

为得到准确的模态参数一般采用试验模态分析,试验模态又分为试验室模态和工作模态。试验室模态虽然能得到较全面的模态振型,但由于车体结构复杂且尺寸较大,对车体进行试验室模态测试成本高、难度大,且采用白车皮进行试验室模态测试时与列车运行时的约束条件存在较大差异。因此本文考虑采用工作模态对车体进行模态测试,同时采用计算模态对其进行验证和测点的预评估。

1 车体模态仿真计算

1.1 车体模态仿真计算理论

车体模态分析是将车体线性定常系统振动微分方程组中的车体物理坐标变换为车体模态坐标,使方程解耦,成为一组以车体模态坐标及车体模态参数描述的独立方程,以便求出车体的模态参数[2]。车体模态分析目标主要是算出车体的模态频率、模态阻尼和振型。

1.2 车体模态计算动力学方程

车体模态计算是为了确定车体结构的振动特性,在车体的设计和使用过程中,可用于车体结构动态特性的预估和优化设计,诊断及预报结构系统的故障,控制结构的辐射噪声,识别系统的载荷等。

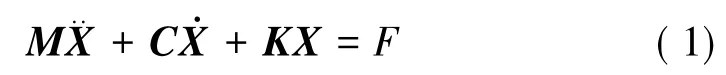

车体模态分析所用的动力学方程[3-4]:

其中M表示车体质量矩阵;X表示车体位移矩阵;X表示车体速度矩阵;X表示车体加速度矩阵;C表示车体阻尼矩阵;K表示车体刚度矩阵;F表示外力。

本有限元仿真计算假设车体为自由约束,所以力F =0。得到系统的自由振动方程为:

其对应的特征方程为:

式中珔w为车辆系统的固有频率。

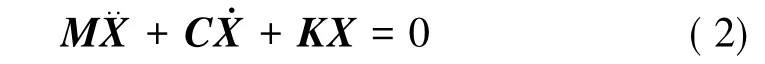

1.3 车体模态计算模型的建立

B型地铁车体采用大型中空铝合金挤压型材制造,横梁部分为钢构件,横梁通过螺栓与车体底架侧梁部分连接,车下悬挂设备也通过螺栓与横梁连接,有限元模型中将结构件之间连接强度较大处采用刚性连接代替焊接及铆接[4-5],采用车体实体整体建模,建立的车体结构三维有限元模型如图1所示。

图1 车体三维有限元模型

1.4 车体模态仿真结果

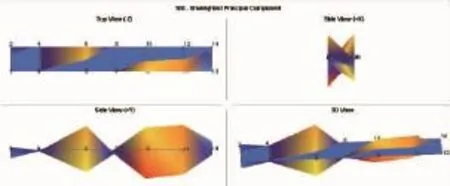

利用通用有限元软件ABAQUS对地铁车体有限元模型进行模态仿真,得到车体前三阶振型如图2~图4所示。

图2 一阶垂弯振型

图3 垂向扭转振型

图4 二阶垂弯振型

通过仿真计算可知,一阶垂弯振型在车体中央和两端幅值较大,垂向扭转振型在车体两端振动幅值较大,二阶垂弯在车体两端和1/4处振幅较大。综上可知,如果得到上述3种模态至少应在车体中央、两端和1/4处布置截面,即至少需布置5个截面。

2 车体工作模态试验

模态试验中车体n阶振型是激振频率与车体第n阶固有频率相同时出现的车体振动形态。随着激振频率的增加,车体会出现对应的n阶振型。激振频率不改变车体的固有频率,只改变车体的振型。地铁车辆在线路上运行时,通过试验得到的模态为车体工作模态。由于轨道的随机不平顺,车体的振源是复杂的,但是车体最终振动的形态是来自各个振源激振结果的线性叠加。在研究每一个方向上的受迫振动形态时,单独提取出来即可[6-8]。

2.1 试验系统组成

根据受力分析和仿真计算,车体工作模态试验采用地铁的第2节车作为试验列车。车体线路模态试验对象和工具包括地铁B型车第二节高速车体,加速度传感器,数据采集系统、计算机采集系统,处理软件采用B&K公司提供的工作模态分析软件,试验线路为环行铁路试验场,车体模态测试系统组成如图5所示。

图5 车体模态试验测试系统

2.2 测点的布置

测点应布置在能显示试验频段内模态特征及区别的区域,响应点的数目取决于所选频率范围、期望的模态振型、结构上所关心的部位。对于本文所研究车体,通过仿真分析,如果得到与仿真相同的模态振型至少应布置5个截面。为得到较好的振型,进行工作模态测试时共布置7个截面,14个传感器,所有测点布置在车体底架侧梁上。传感器具体布置位置和方式如图6和图7所示。

图6 实际测点布置图

图7 测点布置在横梁上

2.3 车体模态试验结果

在试验线路上采用BK测试系统对上述车体进行工作模态测试,车体前三阶工作模态振型如图8~图10所示。

图8 一阶垂弯工作模态

图9 垂向扭转工作模态

图10 二阶垂弯工作模态

3 车体模态仿真与试验模态结果对比分析

分别提取模态仿真中的三个模态振型和工作模态试验结果进行对比,结果如表1所示。误差率反应模态频率仿真值与试验值误差的大小。计算公式为:

根据表1结果可知,一阶垂向弯曲仿真频率为11.895 Hz,一阶垂向弯曲实测频率为11.550 Hz,相关标准要求车体一阶垂向弯曲频率不小于10 Hz[8],仿真结果和试验结果均表明该地铁车辆车体一阶垂向弯曲模态满足标准要求。

4 结 论

(1)采用仿真计算预判测点布置位置,并验证了仿真计算和工作模态测试得到的模态参数具有一致性,说明了针对车体进行工作模态的可行性;

表1 前三阶模态仿真结果与试验结果对比

(2)根据各阶振型,车体中部垂向和扭转振动较多,变形较频繁,设计时应有所考虑;

(3)为得到更多的模态振型,还需在车体适当的位置安装横向测点,并增加测点个数;

(4)为改善车体乘坐舒适度,还需要对车体的悬挂设备进行模态分析,使车体避开与各设备共振的频率[6-7]。

[1] 陆 娟.铝合金地铁车体静、动力学及疲劳分析[D].南京,南京工业大学,2006.

[2] 傅志方.振动模态分析及参数辨识[M].北京:机械工业出版社,1990.

[3] 耿 烽,左言言,李树栋.铝合金A型地铁轻量化车体结构与有限元建模[J].制造业自动化,2010,11(11):169-171.

[4] 鲁寨军.机车车体模态分析中用质量单元模拟设备重量的方法探讨[J].电力机车与城轨车辆,2003,26(1):25-27.

[5] 羊 玢,孙庆鸿,黄文杰,朱壮瑞,戴佳鹏,姜燕清.地铁B型车车体静强度及模态计算[J].交通运输学报,2006,2 (6):1-6.

[6] 陈 晓,于琼蔚.机车车体钢结构动态性能的模态试验方法及应用[C].LMS首届用户大会论文集,2006.

[7] 邱飞力.张立民,王学亮.应用Test.Lab进行高速车体线路模态试验[J].噪声与振动控制,2012,32(2):67-70.

[8] 国家标准化管理委员会.GB/T 7928-2003地铁车辆通用技术条件[S].北京:中国铁道出版社,2003.

Operational Modal Analysis of Aluminum Alloy Body for B-type Metro Vehicle

PING Xuecheng1,WANG Xianliang1,ZHU Shaoguang2,LI Hongwei3,GAO Pan2,TANG Yujie1,LIU Baochen2

(1 Vehicles and Equipment Key Laboratory of Educational Ministry,Electromechanical Engineering Institute,East China Jiaotong University,Nanchang 330013 Jiangxi,China; 2 Locomotive&Car Research Institute,China Academy of Railway Sciences,Beijing 100081,China; 3 CNR Changchun Railway Vechicles Co.,Ltd.,Changchun 130062 Jilin,China)

The 3D model of aluminum alloy body for B-type metro vehicle is established,the ABAQUS software is used to simulate the modal parameters of vehicle body and get the position of test points,and the B&K system is used to test the operational modal of metro vehicle body.The first three modals of vehicle body are extracted,the simulation results and the operational modal results are compared,and they agree well with each other.According to the analysis,we prove that using the OMA(operational modal analysis)method to test the modal of vehicle body is feasible.

vehicle body;FEA;operational modal;feasibility

U239.5

A

10.3969/j.issn.1008-7842.2015.01.26

1008-7842(2015)01-0115-03

5—)男,教授(

2014-07-10)