高速列车空心车轴全尺寸疲劳试验方法研究*

汝继来,赵 雷,周惠华,施惠基,顾家琳,潘 涛,4,刘淑华,吴海英,朱 静

(1 中国铁道科学研究院 金属及化学研究所,北京100081; 2 青岛四方车辆研究所有限公司,山东青岛266031; 3 清华大学材料学院,北京100084; 4 钢铁研究总院工程用钢研究所,北京100081; 5 晋西车轴股份有限公司,山西太原030027)

高速列车空心车轴全尺寸疲劳试验方法研究*

汝继来1,赵 雷2,周惠华3,施惠基3,顾家琳3,潘 涛3,4,刘淑华1,吴海英5,朱 静3

(1 中国铁道科学研究院 金属及化学研究所,北京100081; 2 青岛四方车辆研究所有限公司,山东青岛266031; 3 清华大学材料学院,北京100084; 4 钢铁研究总院工程用钢研究所,北京100081; 5 晋西车轴股份有限公司,山西太原030027)

高速列车空心车轴的主要失效方式为疲劳失效,因此疲劳性能是车轴研制和生产中至关重要的考核指标,欧洲EN标准规定了车轴疲劳性能指标和疲劳试验的基本要求。现基于EN标准,研究制定了国内高速空心车轴全尺寸疲劳试验方法,并首次进行了国产车轴的疲劳试验。主要探讨了疲劳试件设计、考核截面位置的确定、以及疲劳载荷计算等问题。同时,分析和研究了EN标准F1轴疲劳性能指标的含义,为F1轴疲劳载荷的确定提供了依据。高速车轴疲劳试验方法的探讨和疲劳试验结果表明,所确定的试验方法及其技术要求是合理可行的。本研究对高速车轴的疲劳试验技术、及制定国内相应试验规范有一定的参考意义和实用价值。

高速列车;空心车轴;疲劳性能;全尺寸疲劳试验

车轴的主要失效方式为疲劳失效,疲劳性能是车轴至关重要的考核指标。车轴疲劳性能的影响因素主要包括选材和冶金质量、车轴结构的机械设计和冷、热加工工艺(如车轴的热处理和机械加工质量等),全尺寸实物疲劳试验是对上述各因素进行全面考核的重要试验手段。为此,欧洲高速车轴EN标准[1-4]规定了全尺寸车轴疲劳试验的考核部位和疲劳性能指标。

2011年新研制的高速空心车轴在国内第一次进行了全尺寸实物疲劳试验。当时国内没有进行过相关试验,也没有相关的疲劳试验规范。可供参考的只有车轴设计标准TB/T 2395-2008《铁道机车车辆动力车轴设计方法》[5]和TB/T 2705-1996《车辆车轴设计与强度计算方法》[6]。前者等同于欧洲标准EN 13104:200l;后者主要参考JIS E 4501-1976。

研制高速空心车轴依据的是欧洲标准,因此,在国内不具备相应标准的条件下,疲劳试验方法主要依据欧洲最新版本设计标准 EN 13103:2009和 EN 13104: 2009,但在确定F1轴考核截面时采用了文献[6]中对车轴设计和计算的规定。在本试验进行过程中,TB/T 2705-2010《铁道车辆非动力车轴设计方法》[7]于2011年6月实施,它与文献[6]的区别是旧版本参考JIS E 4501-1976,而新版本等同于EN 13103:2009。

2013年9月原铁道部发布了《时速200~250公里动车组用车轴试制技术条件(暂行)—科技装函[2013]49号》[8],其疲劳内容参考引用了EN标准,但在附录C中仅简单介绍了车轴全尺寸疲劳试验台种类。鉴于国内目前没有高速车轴的全尺寸疲劳试验规范,本研究将对高速车轴的疲劳试验技术有一定的参考意义和实用价值。

探讨了空心车轴全尺寸疲劳试验的主要技术内容,解决了试验件的结构和尺寸设计、试验部位考核截面位置的确定以及疲劳载荷的计算等问题。与此同时,对EN标准中轴身的疲劳性能指标含义进行了研究和分析,对轴身疲劳载荷的确定提供了依据。

1 EN标准对高速空心车轴全尺寸疲劳试验要求

EN标准对高速空心车轴全尺寸疲劳试验要求主要包括试验部位、试验部位中的考核截面位置、疲劳性能指标和疲劳载荷确定原则。

1.1 EN标准规定的空心车轴疲劳试验部位和疲劳性能指标

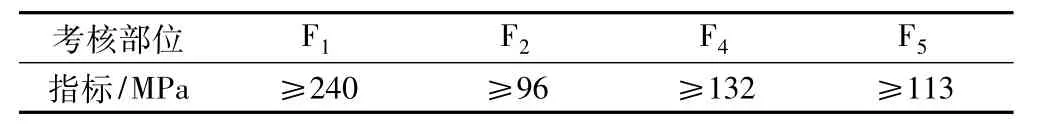

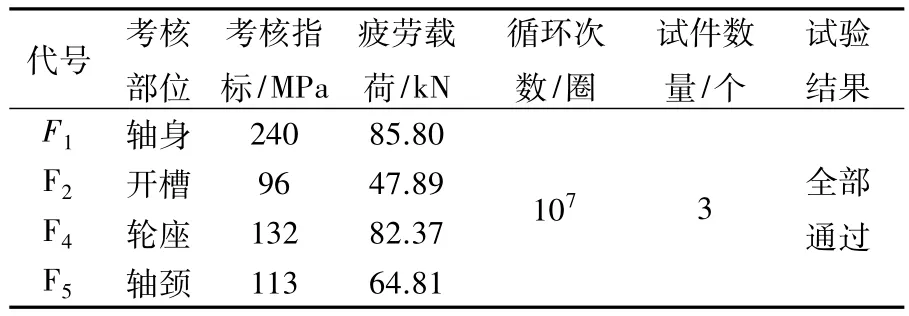

表1为EN标准规定的空心车轴4个考核部位和疲劳性能指标,这4个部位分别是F1(轴身)、F2(轴身开槽)、F4(轮座)和 F5(轴颈)部位。其中 F1、F2和 F4规定进行疲劳试验确定,F5可经F4换算得出,不一定通过试验确定。F5考核的是轴颈部位的疲劳性能,即轴承部位与轴过渡区处的性能。作为国内首次进行疲劳试验的研制高速车轴,对F5也进行了疲劳试验考核并与计算值对比。

表1 高速空心车轴考核部位和疲劳性能指标

1.2 EN标准关于考核截面位置的确定

F1:采用贴应变计的方法确定疲劳考核截面位置;

F2:规定在轴身部位开槽,考核轴身表面有模拟缺口时的疲劳强度;

F4:考核截面位于轮座边缘10 mm;

F5:EN标准规定可通过F4经换算求得。

1.3 EN标准中的疲劳载荷确定方法

EN标准规定疲劳载荷用梁理论计算法或应变计法确定。

2 EN标准中F1疲劳性能指标含义

表1中EN标准规定的疲劳性能指标是确定疲劳载荷的依据,即加载后考核截面的表面应力应达到的指标。对于F2、F4、F53个部位,考察的是过渡区后的平直段,无原结构造成的应力集中,名义应力和实际应力相同,因此,这3个部位疲劳性能指标的含义均为加载后的表面应力值。

F1:由于其考核的是轴身和轮座之间的过渡圆弧部位,存在应力集中现象,因而确定疲劳载荷时需要考虑应力集中系数。应力集中系数分为疲劳应力集中系数Kf和静态应力集中系数Kt,其中前者依据F1部位的几何尺寸计算得出,后者采用试验方法测出。对于本试验用F1轴:Kf=1.017,Kt=1.16。EN标准[3-4]在下述两个方法中分别采用了Kt和Kf。

(1)全尺寸车轴疲劳极限的确定方法中采用了静态应力集中系数Kt:

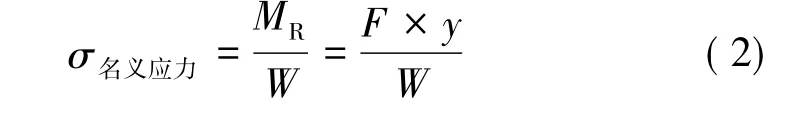

表面实际应力的计算式如式(1)~式(2):

其中

式(1)和(2)中的各符号含义如下:

σ实际应力为最大应力截面上的表面实际应力; σ名义应力为最大应力截面上的名义应力;MR为合弯距。W为计算截面的抗弯截面模量,W=π(d4-d'4)/32d,d为空心轴计算截面名义直径,d'为空心轴内孔直径;F为疲劳载荷;y为加载位置与考核截面的距离。

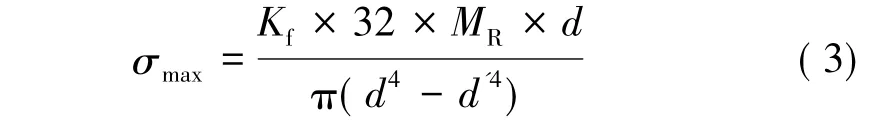

(2)轴身直径的确定方法中采用了疲劳应力集中系数Kf:

计算轴身最大应力σmax的计算式如下:

比较式(2)和(3)可知:

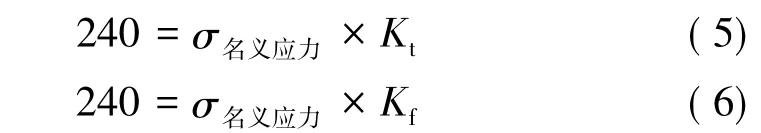

由于EN标准在上述两种方法中涉及了不同的应力集中系数,因此,确认EN标准F1疲劳性能指标含义的关键是必须明确该指标是依据式(1)试验测定的疲劳极限,还是式(4)计算的最大应力所对应的数值,即设计指标,也就是必须明确 F1疲劳性能指标(240 MPa)与应力集中系数符合下述哪个关系式:

考虑到EN[3-4]为车轴设计标准,且在轴身直径设计中采用了Kf,因此,为与车轴设计采用的应力集中系数一致,F1轴的疲劳试验选择了式(6)确定疲劳载荷。由于Kt和Kf数值的差别,此选择表明施加的疲劳载荷高于采用式(5)对应的载荷,也意味着车轴的安全系数更高。由式(2)、式(5)和式(6)可计算出疲劳载荷增加了14%。

3 高速空心车轴全尺寸疲劳试验方法

3.1 疲劳试验方法的主要内容

高速空心车轴的疲劳试验在悬臂梁式疲劳试验台上进行,该试验台可对车轴的轴身、轴颈和轮座等部位分别进行旋转弯曲疲劳试验考核。

车轴疲劳试验方法主要包括以下内容:

(1)试验依据

试验依据为EN标准,即EN标准对高速空心车轴全尺寸疲劳试验要求;

(2)判定疲劳试验合格的方法;

(3)车轴试验件和模拟车轮结构和尺寸设计;

(4)车轴试验件和模拟车轮的压装配合;

(5)疲劳试验考核截面的确定;

(6)疲劳试验载荷的计算;

(7)车轴试验件的探伤检查。

除了第(1)条试验依据为EN标准外,疲劳试验方法的其他内容均需要进一步确定,特别是第(3)、第(5)和第(6)条,它们是疲劳试验方法的关键技术内容,也是本文论述的重点。

3.2 疲劳试验方法主要内容的确定

3.2.1 判定疲劳试验合格的方法

每个考核部位需要测试的试件数量为3根。试验轴上考核部位的尺寸、几何形状和制造工艺与实际车轴一致。通过107疲劳试验后,经探伤检查所有试验轴均没有裂纹出现,即认为通过全尺寸实物疲劳试验。

3.2.2 车轴试验件、模拟车轮结构和尺寸设计

车轴试验件和模拟车轮的结构及尺寸均需要根据要求进行设计,主要设计原则如下:

(1)车轴试验件设计

①车轴试验件考核部位满足EN标准规定的要求;

②车轴试验件考核部位的结构和尺寸及制造工艺与实际车轴一致;

③车轴试验件在疲劳试验中非考核部位不首先发生失效;

④满足疲劳试验台对车轴试验件的安装、连接、加载等要求。

针对以上设计原则,几种车轴试验件的主要设计要点如下:

F1:考核部位是轴身向轮座的过渡区域。当考核位置应力达到要求值240 MPa时,原轮座部位的应力已远高于其规定的疲劳极限132 MPa。为避免试验过程中轮座部位出现疲劳断裂,需加大轮座直径,同时兼顾轮座与轴身直径之比不超过1.2,最终确定轮座直径。

F2:依据EN标准文献[3]进行缺口设计,F2轴采用实心轴,缺口几何尺寸见图1。

图1 F2的缺口几何尺寸

F4:为考核轮座部位,试样结构和尺寸与实物车轴一致。

F5:为满足加载要求,试件轴颈尺寸加长。

(2)模拟车轮

模拟车轮是车轴与疲劳试验台间的连接件,轮毂与车轴试验件进行过盈装配,其轮辋通过螺栓与试验台连接。因此,模拟车轮的设计原则为轮毂根据车轴试验件设计,轮辋根据疲劳试验台设计。同时保证车轮有足够的强度,以免试验过程中发生断裂,其他部位满足连接要求。

3.2.3 车轴疲劳试验考核截面的确定

F1、F2、F4、F54个考核截面的确定方法如下:

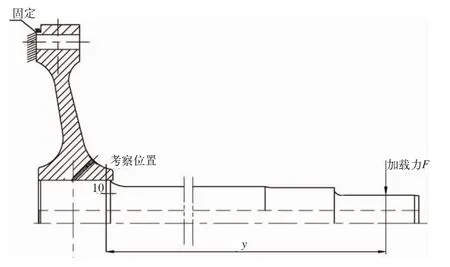

F1:考核轴身和轮座间过渡圆弧最大应力截面位置的疲劳性能,因此最大应力截面即为考核截面。有2种确定F1轴考核截面的方法:(1)EN标准规定的应变计法,贴片示意图见图2。(2)文献[6]方法:依据文献[6]以圆弧与轴身相切点为起点的1/3圆弧处规定为最大应力截面位置。对本试验用F1,最大应力截面位置为距离轮座26.7 mm。

图2 F1试件贴片示意图

表2为两种方法确定的最大截面位置距轮座边缘的距离,其中,为比较贴片法测量结果的稳定程度,在2根轴上分别贴片进行了测量。

表2 两种方法确定的最大应力截面位置

上述结果表明:由于应变计法的精度受表面光洁度、应变片间距、贴应变计技术等因素影响较大,2次测量结果有一定差别;而文献[6]方法确定的最大应力截面位置只与圆弧的几何形状有关,且数值在应变计法2次测量值之间,所以正式试验时选择文献[6]方法确定最大应力截面位置。

F2:考核轴身开槽部位的疲劳性能。本试验确定开槽位置的原则是避开两边圆弧(轴身向轮座过渡圆弧,防尘板座向轴身过渡圆弧),且理论计算出的加载力处于试验台作动器的中值左右。

F4:考核车轴和车轮配合的轮座部位的疲劳性能。按EN标准确定考核截面位置为距轮座边缘10 mm处。

F5:考核轴颈与轴承配合部位的疲劳性能,疲劳试验也是在轴颈装配轴承的条件下进行。本研究选定考核截面位置为轴承与轴颈接触的最远位置,该截面实际也是轴颈的最大应力截面。

上述各部位的具体考核截面位置见图3。

3.2.4 车轴疲劳载荷的确定方法

(1)F1部位疲劳载荷

对EN标准规定的两种确定疲劳载荷的方法进行了比较。

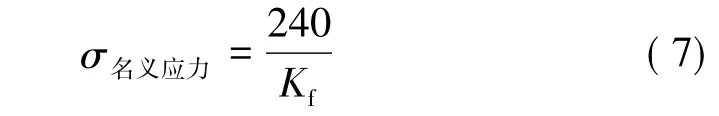

①梁理论计算法确定疲劳载荷

根据前面对F1疲劳性能指标含义的分析,采用式(6)得出σ名义应力如下:

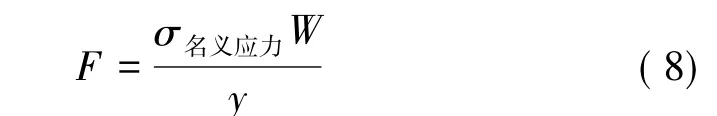

图3为F1的受力模型,由式(2)得到作用于图3的加载力(疲劳载荷)F的计算公式如下:

图3 F1受力模型

需要特别说明的是,图3中的“加载力F”为包括F1轴在该加载点的有效自重、加载装置自重及实际加载命令值的合力(以下同)。

由上可知,梁理论计算法的步骤:用前述应变计法或文献[6]法确定最大应力截面位置,通过式(7)计算名义应力,再通过式(8)计算疲劳载荷。

②应变计法确定疲劳载荷

由于EN标准没有给出该方法详细的试验和计算过程,因而研究确定了下述应变计法的试验过程。

首先采用应变计法或文献[6]法确定最大应力截面位置,如图4所示的 C截面,并通过式(7)计算σ名义应力值。然后,依据A、B、C 3点的轴向名义应力存在的线性变化关系,由A、B 2个位置所测的应力值外推计算出C点应力值σC,并加载使σC=σ名义应力,所对应的载荷即为F1的疲劳载荷。根据A、B点应变计所测应力计算C点应力的公式如下:

式中σA、σB为A、B 2点由应变计测试的应力;

σC为式(9)计算出的应力;

a、b为图4中对应的长度。

图4 F1贴应变计位置

表3为两种方法确定的疲劳载荷试验结果。

表3 应变计法和梁理论计算法确定的疲劳载荷

上述结果表明,在EN标准规定的两种确定疲劳载荷的方法中,梁理论计算法确定的疲劳载荷比应变计法高。主要原因是应变计法的精度受表面光洁度、过渡圆弧几何尺寸、贴应变计技术等多种因素影响。而在最大应力截面位置和加载位置确定的条件下,梁理论计算的疲劳载荷只与轴的几何尺寸有关。考虑到梁理论计算法的准确性和一致性,以及梁理论计算的疲劳载荷高于应变计法的疲劳载荷,正式试验时选择了梁理论计算法。这意味着车轴将有更大的安全系数。同理,下面的F2、F4、F5的疲劳载荷也选择了梁理论计算法。

(2)F2部位疲劳载荷

表1中F2部位的疲劳性能指标σ为96 MPa,此即为梁理论计算用的σ名义应力。疲劳载荷计算的受力模型如图5,作用于图5的加载力(疲劳载荷)F通过梁理论计算得出,计算公式如下:

图5 F2考察位置及受力模型

(3)F4部位疲劳载荷

F4部位的疲劳性能指标σ为132 MPa,此即为梁理论计算用的σ名义应力。受力模型如图6,作用于图6的加载力F通过梁理论计算得出,计算公式为(10),公式中各参量针对F4部位。

图6 F4考察位置及受力模型

(4)F5部位疲劳载荷

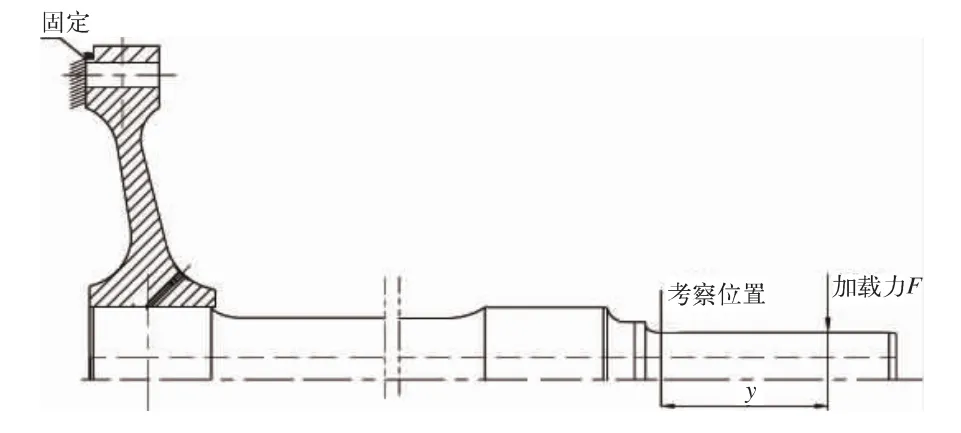

F5部位的疲劳性能指标σ为113 MPa,此即为梁理论计算用的。受力模型如图7,作用于图7的加载力F通过梁理论计算得出,计算公式为(10),公式中各参量针对F5部位。

图7 F5考察位置及受力模型

4 高速空心车轴全尺寸疲劳试验结果

高速空心车轴全尺寸疲劳试验条件:室温旋转弯曲疲劳,转速为650 r/min。试验结果列于表4。

试验结果表明新研制的空心车轴疲劳性能满足EN标准的要求。与此同时,对全尺寸疲劳试验方法的探讨也表明其方法是合理可行的。

表4 研制的高速空心车轴全尺寸疲劳试验结果

5 结论

(1)车轴的主要失效方式为疲劳失效,全尺寸实物疲劳试验是对车轴疲劳性能进行全面考核和检验的重要措施和手段。

(2)研究了EN标准中F1轴身疲劳性能指标的含义,阐述了该指标与应力集中系数的关系。选择了较高疲劳载荷水平对应的应力集中系数,使车轴得到了更高的安全系数。为F1轴身疲劳载荷的确定提供了依据。

(3)在EN标准的基础上制定了高速空心车轴全尺寸疲劳试验方法,据此对国产高速空心车轴进行了全尺寸疲劳试验,并全部通过了规定考核指标。

(4)高速空心车轴全尺寸疲劳试验研究表明:所规定的试验方法及其技术要求是合理和可行的。

(5)本研究对国内高速车轴全尺寸疲劳试验技术有一定参考意义和实用价值。

[1] EN 13261 Railway Applications-Wheelsets and bogies-Axles-Product requirements[S].

[2] EN 13260 Railway Applications-Wheelsets and bogies-Wheelsets-Product requirements[S].

[3] EN 13103 Railway Applications-Wheelsets and bogies-Wheelsets-Non-powered axles-design method[S].

[4] EN 13104 Railway Applications-Wheelsets and bogies-Wheelsets-powered axles-design method[S].

[5] TB/T 2395-2008 铁道机车车辆动力车轴设计方法[S].

[6] TB/T 2705-1996 车辆车轴设计与强度计算方法[S].

[7] TB/T 2705-2010 铁道车辆非动力车轴设计方法[S].

[8] 中国铁路总公司科技装函[2013]49号,时速 200~250 km动车组用车轴试制技术条件(暂行)[S].

Investigation on the Fatigue Test Method of Full Scale Hollow Axle for High Speed Trains

RU Jilai1,ZHAO Lei2,ZHOU Huihua3,SHI Huiji3,GU Jialin3,PAN Tao3,4,LIU Shuhua1,WU Haiying5,ZHU Jing3

(1 Metal and Chemistry Research,China Academy of Railway Sciences,Beijing 100081,China; 2 Qingdao Sifang Rolling Stock Research Institute Co.,Ltd.,Qingdao 266031 Shandong,China; 3 School Of Materials Science and Engineering,Tsinghua University,Beijing 100084,China; 4 Central Iron&Steel Research Institute,Beijing 100081,China; 5 Jingxi Axle Company Limited,Taiyuan 030027 Shanxi,China)

The main failure mode of hollow axle in high speed trains is fatigue failure.Therefore,the fatigue property of an axle is the crucial evaluated property in its development and manufacture.The fatigue property parameters and basic requirements for the fatigue test on full scale axles have been formulated in the standards in Europe,namely EN standards.Based on EN standards,the method of fatigue test for a hollow axle has been established,with which the fatigue test on developed axles have been carried out for the first time domestically.The problems such as the design of testing axles,the definition of the testing position and the calculation of fatigue loading have been discussed.Meanwhile,the implication of the fatigue property parameter of F1given in EN standards has been elaborated,which will provide the basis for the fatigue loading calculation of F1.The discussion of the fatigue test method and test results of axles show that the established method for full scale fatigue test and its technical requirements are reasonable and feasible.The study in the present paper will have a certain reference significance and practical value for the technology of the fatigue test as well as the establishment of the related domestic specification about the fatigue test on full scale axles.

high speed train;hollow axle;fatigue property;fatigue test of full scale axle

U292.91+4

A

10.3969/j.issn.1008-7842.2015.01.02

1008-7842(2015)01-0009-06

*科技部创新方法工作专项项目(2009IM030600、2010IM030200);原铁道部科技研究开发计划重大课题(2009J015);北京市科技计划课题研发攻关类项目(D090803044309001);教育部自主科研计划(2010Z06103);中国南车四方机车车辆股份有限公司动车组引进技术消化吸收再创新项目《四合2007技开王字03号》

2—)男,副研究员(

2014-07-21)