生产铜基催化剂的“零排放”水循环利用

邹 鑫,张晓阳,徐晓峰,黄 宏

(西南化工研究设计院有限公司国家碳一化学工程技术研究中心,成都 610225)

生产铜基催化剂的“零排放”水循环利用

邹 鑫,张晓阳,徐晓峰,黄 宏

(西南化工研究设计院有限公司国家碳一化学工程技术研究中心,成都 610225)

铜基催化剂的制备过程中,在母液配制、沉淀滤饼洗涤等多段工艺中需要用到大量的去离子水。开发了一种以反渗透为核心处理方式的水处理系统处理甲醇合成催化剂生产废水,淡水达到回用标准后回用于生产线,浓缩后的硝酸钠水溶液经多效蒸发获得硝酸钠产品。制备每吨催化剂的用水量由传统工艺的300t,降低至20t以下。

铜基催化剂;废水处理;零排放;RO膜

我国的铜基催化剂的制备已取得了长足的进步,经过50年的努力,某些最新型号的产品已经达到了世界先进水平。铜基催化剂的制备过程中,无论是母液的配制还是沉淀滤饼洗涤等多段工艺需要用到大量的去离子水,据统计,每吨铜基催化剂的生产用水量约为300t,在造成了水资源的极大浪费的同时,也加剧了废水处理负荷。

在清洁生产的呼声愈发强烈的今天,我国已经把工业清洁生产纳入了可持续发展的重要战略高度。《建设项目环境保护管理条例》明文规定:“工业建设项目应当采用能耗物耗小、污染物产生量少的清洁生产工艺,合理利用自然资源,防止环境污染和生态破坏”。

从清洁生产的角度看,资源、能源指标的高低也反映一个建设项目的生产过程在宏观上对生态系统的影响程度,因为在同等条件下,资源能源消耗量越高,则对环境的影响越大。清洁生产评价资源能源利用指标三类中,新水用量指标占有非常重要的地位。

现阶段的废水处理常常是单一的废水排放后,独立的废水处理系统,处理达标后外排或者排入工业园污水处理系统。废水的处理应当追求达到与工艺和谐统一,在大幅度减少新水用量和终端污水排放量的前提下,达到“零”排放。这就需要对生产工艺和废水处理工艺进行双重改进,采用生命周期分析的方法,对于整个生产线、废水处理站整体做出水平衡,达到分段处理,物尽其用。

目前,西南化工研究设计院有限公司的铜基共沉淀催化剂废水处理工艺深入到催化剂生产工艺过程中,并达到整个生产线废水“零”排放,这种情况在国内是没有先例的。

1 催化剂生产中的水循环利用

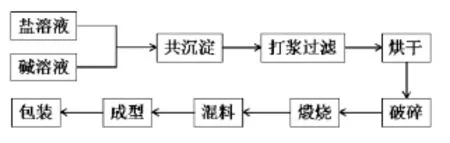

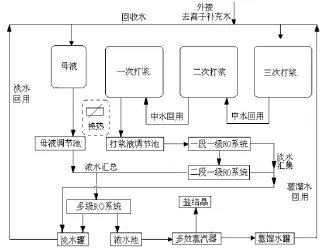

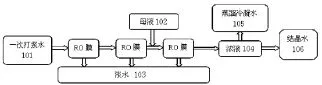

生产铜基催化剂的“零排放”水循环利用的工艺,以下简称“零”排放工艺,三次打浆的工艺流程图如图1、2所示。这种工艺,对铜基催化剂生产过程中的废水做到分质处理、中水回用、终端处理,整个生产过程的废水达到“零”排放。铜基催化剂(以甲醇催化剂为例)生产过程主要包括盐碱溶液配制、盐碱溶液预热计量、共沉淀反应、反应浆料打浆过滤、滤饼烘干煅烧、催化剂成型等工序。

图1 铜基催化剂生产工序示意图

催化剂生产过程中,打浆工段是主要的用水点。生产线对于催化剂滤饼的洗涤工段称为打浆,一般工艺采用多次打浆。“零”排放工艺在打浆工段中,回收前一周期最后一次洗涤后产生的废水作为后一周期前一次洗涤的原水;在打浆工艺结束后,回收一次打浆产生滤液进入打浆液预沉淀池,经处理达标后泵入打浆液调节池;从生产车间排出母液进入母液预调节池,处理经处理达标后泵入母液调节池;分别用原水泵将调节池中的废液提升至反渗透系统,经过多级RO系统浓缩,产生的淡水回至纯水箱,产生的浓水进入浓水池;将淡水提供给生产线上循环使用,浓水进入多效蒸发器中通过结晶的方法使盐析出回收,得到产品晶体和蒸馏水,蒸馏水回用供给生产线上循环使用。

图2 生产铜基催化剂的“零排放”水循环利用的工艺流程图——三次打浆工艺

2 三次打浆工艺的水处理工艺

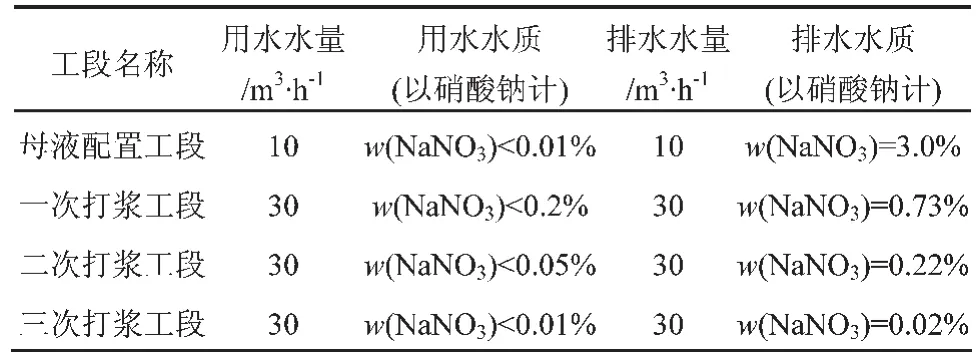

这种“零排放”水循环的工艺适用范围很广,包括但不限于合成甲醇、甲醇裂解制氢、气相脱氢、气相加氢、一氧化碳低温变换等工艺使用的铜基催化剂的工艺过程中。以三次打浆工艺为例,废水水质见表1。

表1 三次打浆工艺各工段用水、排水水质

由表1可以看出,三次打浆工段的排水水质可以达到二次打浆工段的用水水质、水量,采用储存池储存后可直接进入下一生产周期的生产线。二次打浆工段的排水与一次打浆工段的用水也是相同的情况。因此,整体生产线的用水点可以归结为原料液配制工段和三次打浆工段;排水点为原料液配制工段和一次打浆工段。废水水量较大,通过调节池的调节,废水水质比较稳定,采用固定浓缩比的形式处理。

废水处理工艺:母液段废水与打浆段废水分段收集,母液采用一次反渗透浓缩,打浆液采用三段一级反渗透串联,即固定浓缩比的方式浓缩。生产线进出口设置换热装置,废水处理后回用的淡水与生产线产生的废水换热。膜的工作温度设计为室温,浓缩的终点设计为w(NaNO3)=5.5%~6.0%。

两处换热点:排出的两种废水与回用水换热。

工艺简述:

从生产车间排出一次打浆滤液经过换热后进入打浆液预沉淀池,经过预处理工序后,各项废水水质指标达到要求时泵入一次打浆液调节池,使用原水泵将一次打浆滤液提升入三段一级RO系统定比浓缩,运行温度为室温,运行压力分别为1.5MPa、3.0MPa、6.0MPa。达到浓缩比后,产生的淡水回至纯水箱;产生的浓水进入浓水池。

从生产车间排出的母液换热后首先进入母液预调节池,经过预处理工序后,SS、COD等各项废水水质指标达到要求时泵入母液调节池,使用原水泵将母液提升至RO系统,与浓缩两次后的打浆液浓水混合后,进入最后一段RO系统定比浓缩,运行压力为6.0MPa,运行温度为室温。产生的淡水回至纯水箱;产生的浓水进入浓水池。

两条膜浓缩系统的所产生的淡水汇入淡水箱,提供给生产线上循环使用之前,先进入换热装置,与生产车间产生的废水换热。浓水池收集两条反渗透线出来的浓水w(NaNO3)≥6.0%。,进入多效蒸发器中通过结晶的方法使盐析出回收,得到产品硝酸钠晶体和蒸馏水,蒸馏水回用供给生产线上循环使用。

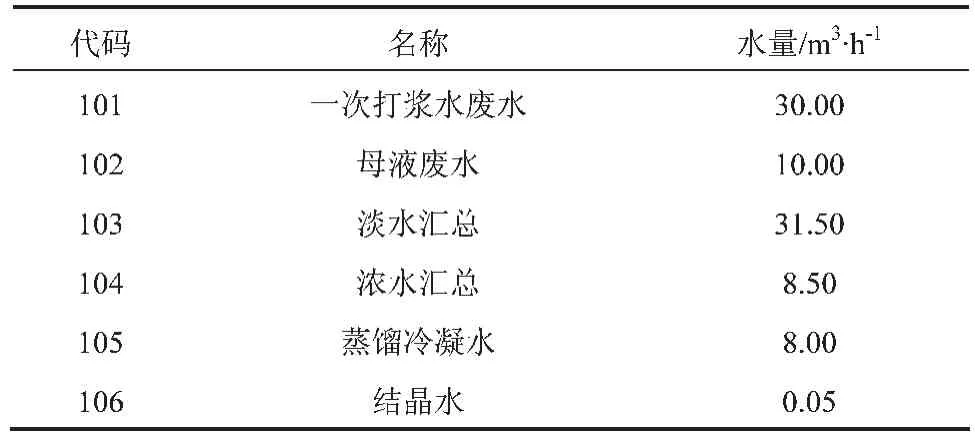

表2 水平衡图中代码及水量

水平衡(以小时消耗计),见表2和图3。表2的水平衡计算均为理想状态,未考虑蒸发等损耗,实际生产中会出现1%~5%水损耗,生产工艺需要外接去离子水补充。水处理采用的是GE公司的S系列RO膜8040,操作条件:温度低于50℃、pH范围5.5~7.0。在25℃,运行24h后,对氯化钠平均截留率99%。

图3 三次打浆工艺水平衡图

3 运行成本和效益估算

3.1 电费

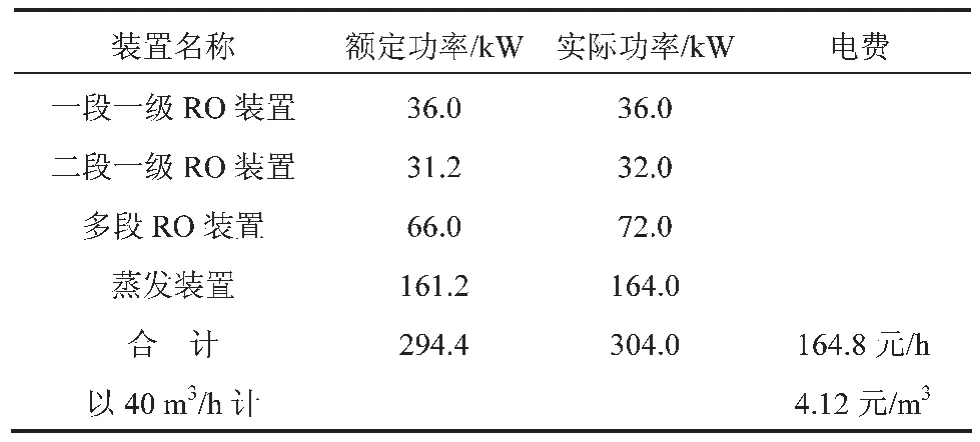

运行电费估算见表3,电价按照1.2元/kWh计。

表3 水处理设备运行功率及运行费用

3.2 蒸汽费

按照蒸发量8.5m3/h,每蒸发1t废水需要0.4m3蒸汽,蒸汽单价100元/t,则需要蒸汽的费用为340元/h,折合单位运行成本为11.3元/m3。

3.3 药剂投加费用

由于膜设备需要投加药剂清洗,故将会产生药剂费用,约为0.5元/m3。

3.4 膜折旧

膜使用3年进行一次更换,折旧费用为:(160× 5000÷8000)÷3=33.3元/h,处理废水量40m3/h计,则折合单位运行成本0.83元/m3。

3.5 其他设备配套设备

以配套设备使用10年进行一次更换计算,设备折旧费用为 49.5元/h,则折合单位运行成本1.65元/m3。

3.6 合计总运行费用

4.12 +11.3+0.5+0.83+1.65=18.4元/m3

3.7 副产物产生的收益

处理每吨废水可副产硝酸钠12kg,收益19.8元。

3.8 中水回用

处理每吨废水可回收中水2.3m3,节约费用2.5元。

3.9 水处理收支

处理每吨废水,在不包含人工费的条件下,可产生收益:19.8+2.5-18.4=3.9元。

4 结语

废水的处理应当追求达到与工艺和谐统一,根据工艺的各个工段的不同,设计不同的处理流程,使用“三分的原则”,做到废水逐级分离:将有价值的出水,经过处理,重新作为生产材料;将无价值的出水,优化工艺,简化达标处理;将价值污染参半的出水,经过分离处理,部分回用,部分进入处理单元。西南化工研究设计院有限公司让铜基催化剂生产线上的废水处理深入到各个工段之中,充分利用每一滴水资源,不向界区外排放一滴污水。每吨催化剂生产用水量由传统工艺的300t降至20t以下。该系统已经运转10000h以上,为废水处理利用提供了一条新的途径。

[1]张晓阳,邹鑫,胡志彪,等.一种用于共沉淀生产铜基催化剂的零排放水循环利用工艺 [P].CN:102897962A, 2013.

[2]张晓阳,胡志彪,凌华招,等.二氧化碳加氢合成甲醇催化剂及工艺研究开发[J].天然气化工(C1化学与化工), 2011,36(6):41-45.

[3]张晓阳.甲醇水蒸汽重整制氢催化剂的研究[J].天然气化工(C1化学与化工),2007,32(1):10-13.

[4]凌华招,张晓阳,胡志彪,等.C312型中低压甲醇合成催化剂[J].天然气化工(C1化学与化工),2009,34(6):54-56.

[5]刘京林,江一蛟.甲醇裂解制氢的研究和开发[R].成都:西南化工研究设计院,1994.

Application of a near-zero discharge water treatment technology in production of copper-based catalyst

ZOU Xin,ZHANG Xiao-yang,XU Xiao-feng,HUANG Hong

(National Engineering Research Center for C1 Chemistry,The Southwest Research and Design Institute of Chemical Industry Co., Ltd.,Chengdu 610225,China)

In production of copper-based catalysts,a number of porcesses including mother liquor preparation and precipitation filter cake washing required the use of a large amount of deionized water.A water treatment system with the reverse osmosis as the core treating mode was developed and used to treat the wastewater from the production of the methanol synthesis catalyst,by which the treated water could reach the level of reuse and return to the production line,and the sodium nitrate solution after concentration by the multiple effect evaporation could obtain sodium nitrate product.The use of the water treatment system could reduce the water consumption per ton catalyst from 300 tons for conventional process to below 20 tons.

copper-based catalyst;wastewater treatment;near-zero discharge;RO membrane

TQ426;X78

:B

:1001-9219(2015)03-59-03

2014-10-25;

:邹鑫(1984-),男,硕士,电话028-85964442,电邮zouxin@haohua.chemchina.com。