一起新材料应用引起的航空机轮故障分析

中国人民解放军驻陕西飞机工业(集团)有限公司军事代表室 胡愈刚 王晓平 周 亮

1 故障基本情况

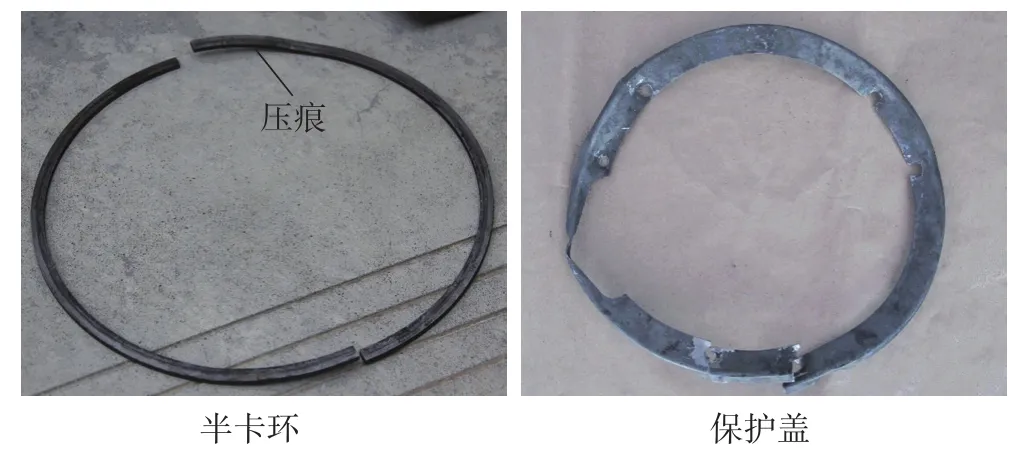

2012年6月25日,某型飞机01架机在进行高原试飞时,左后外主机轮出现异常。经分解检查发现刹车壳体卡台全部断裂(图1),半卡环弯曲变形且有明显压痕,压痕偏离半卡环宽度中心,保护盖明显翘曲变形、断裂(图2)。

该型飞机主机轮刹车壳体及缸座的连接结构采用止动环式连接设计,通过半卡环、保护盖及锁紧螺钉连接缸座及壳体,能防止缸座轴向移动和周向转动,是目前国内产品普遍使用的结构型式。

2 初步原因分析

2.1 故障树分析

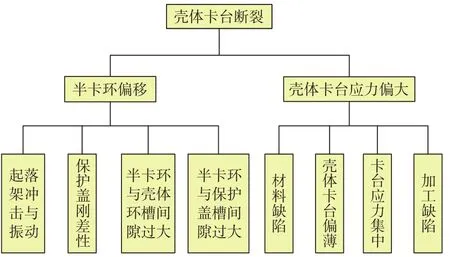

根据主机轮故障情况,经初步分析,得出刹车壳体卡台断裂的故障树如图3所示。

2.2 故障件外观检查

对故障刹车壳体、半卡环和保护盖的接触和运动痕迹进行分析,发现以下现象:

(1)故障刹车壳体卡台下端面靠外圆一侧均存在明显的接触痕迹,径向深度约1.5~2.8mm,且沿圆周方向呈一定的弧形,靠两侧部位较深;靠根部一侧约1.5~2.5mm区域内未见明显的接触痕迹。

图2 主机轮半卡环和保护盖损坏情况Fig.2 Damage of half snap ring and protection cover of host wheel

图3 主机轮刹车壳体卡台断裂故障树Fig.3 Fault tree of fracture of host wheel brake shell

(2)半卡环内孔处尖角锋利,上卡台压痕明显,压痕偏离宽度中心,且宽度不一致。

(3)保护盖严重翘曲变形、断裂,边沿有与半卡环的摩擦痕迹,摩擦痕迹宽度不均匀。

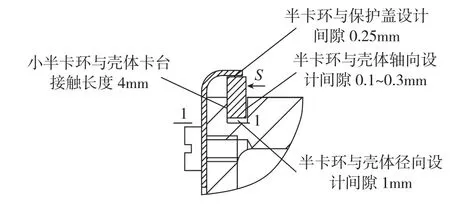

图4 机轮刹车壳体局部装配示意图Fig.4 Local assembly diagram of wheel brake shell

结合刹车壳体、半卡环、保护盖间的装配关系(图4),可初步分析出:由于半卡环与卡环槽及保护盖之间的间隙过大,使得飞机在起飞着陆和地面刹车过程中,半卡环在起落架的冲击振动下存在径向和周向移动,致使与卡台的接触面不均匀,使得卡台受力不均。

2.3 故障件尺寸复查

对刹车壳体、半卡环和保护盖的结构尺寸进行复查,发现如下问题:

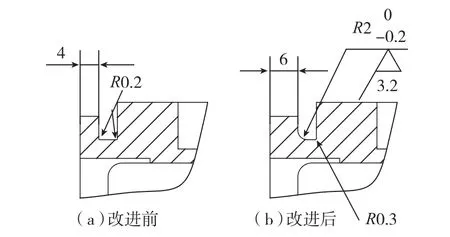

(1)刹车壳体首次采用TC11锻件机加而成,其卡台根部圆角过小,仅为R0.2mm,而TC11对应力集中非常敏感。

(2)半卡环材料为3Cr13板材,内径处无圆角。当机轮在振动环境下工作时,半卡环可能损伤壳体卡环槽底部圆角过渡,加剧该部位的应力集中。

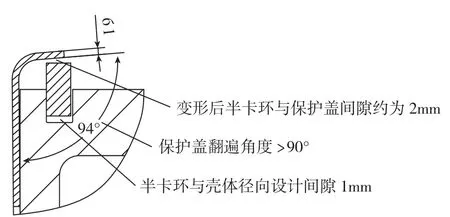

(3)保护盖采用厚1mm的LY11板材冲压而成,外圆尺寸为φ280.5mm,在切除安装传感器支座缺口位置时,导致外端变形为椭圆,最大外径约为φ282mm,冲压后保护盖翻边与直边之间的角度大于90°,最大达94°,这样加大了半卡环与保护盖之间的间隙(图5)。经测量,保护盖变形后,与半卡环间隙可超过2mm,远远大于设计间隙0.25mm。

图5 保护盖变形示意图Fig.5 Deformation diagram of protection cover

图6 机轮刹车壳体卡台断口失效分析Fig.6 Fracture failure analysis of wheel brake shell

2.4 其他复查情况

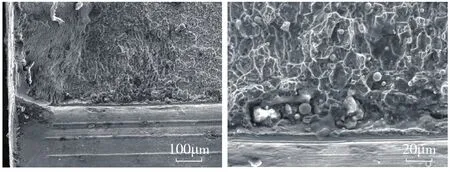

对故障刹车壳体进行金相、化学成分和力学性能分析,均未发现材料缺陷。对刹车壳体的加工工艺、加工过程的质量记录文件等进行复查,均未发现异常。对刹车壳体卡台断口进行失效分析(图6),判定卡台断裂为疲劳断裂。

3 主机轮刹车壳体卡台断裂机理分析

当机轮刹车时,缸座组件中的活塞将刹车压力转化为作用在壳体的轴向载荷S(图4),壳体卡台同时受到大小相等的反作用力,在小半卡环和保护盖安装到位的情况下,卡台根部受到弯曲与剪切复合应力作用。

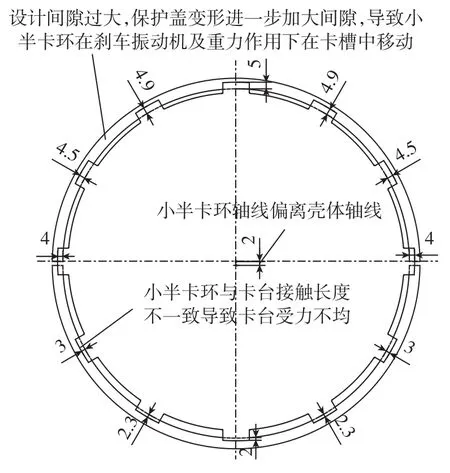

由于半卡环与刹车壳体卡环槽、保护盖间的间隙过大,加上保护盖刚性差、变形大的综合影响,使半卡环在起落架振动及重力等因素影响下,在卡环槽中产生位移,其轴线偏离壳体轴线位置(图7)。

图7 半卡环偏离示意图Fig.7 Deviation diagram of half snap ring

小半卡环脱离卡环槽底部后,小半卡环与各个卡台接触面积的不一致将造成壳体各个卡台受力不均。偏移越多、接触面积越小的卡台所受载荷越大。在小半卡环发生最大偏移情况下,参照HB/Z126《航空机轮设计指南》推荐的计算方法,卡台根部1-1截面(图4)的应力计算如下:

轴向载荷:

S=nPShs=6 × (15−1.05)× π ×202=105181N ,

弯矩:

弯曲应力:

剪切应力:

总应力:

式中,n为刹车作动缸数,P为刹车装置最大工作压力,Shs为活塞有效面积,F为受剪面积。

若半卡环不发生偏移,按上述方法重新计算卡台根部1-1截面的总应力为505.3MPa。由此可见,半卡环偏移后,会造成刹车壳体卡台受力不均,其根部应力大致在505.3~844MPa之间。

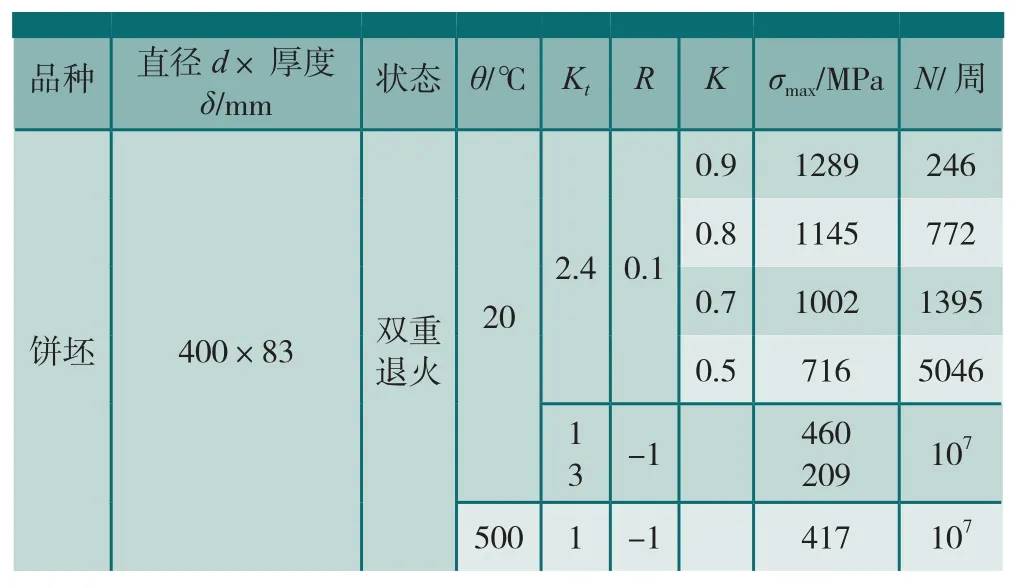

主机轮刹车壳体材料为TC11,与钢比较,钛合金对表面缺陷和应力集中有较大的敏感性,强度较高的钛合金尤甚[1]。表1为TC11饼坯的应力控制疲劳性能[1]。从表中可以看出:当理论应力集中系数为Kt为2.4,卡台最大应力σmax为716MPa时,循环次数N为5046周;当最大应力为1002MPa时,循环次数仅为1395周,均为低周疲劳。由此可见,主机轮刹车壳体卡台根部圆角过小导致的应力集中,以及卡台根部较高的应力水平,极易影响卡台的疲劳性能,使壳体卡台发生低周疲劳断裂。若增大圆角,减小应力集中,并将卡台的应力水平减小到460MPa以下时,卡台的疲劳寿命可达107周,得到了显著提高。

表1 TC11材料疲劳性能[1]

4 改进措施

(1)刹车壳体。增大卡台根部圆角,由原来的R0.2mm增大到R2mm,并增加粗糙度要求,降低卡台根部的应力集中。将壳体端部卡台厚度由4mm增加到6mm,将其强度增加到原来的2.25倍(图8),使得在最大刹车压力15MPa作用下卡台根部应力水平为167.4MPa,即使考虑到装配间隙和保护盖的变形,卡台根部应力水平最大为253.1 MPa,远远小于460MPa,满足低周疲劳设计要求,大大提高了刹车壳体的疲劳寿命。

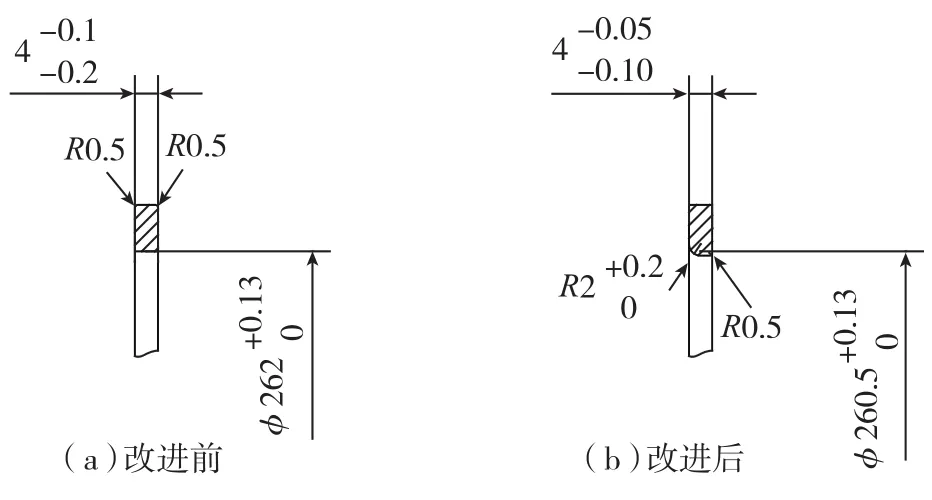

(2)半卡环。缩小内径以减小半卡环与壳体之间的设计间隙,将设计值由原来的1mm减小为0.25mm,可防止半卡环在壳体卡环槽中有过大的径向偏移(图9)。同时将半卡环内径尖角圆滑过渡,防止半卡环在工作中损伤刹车壳体卡台根部圆角部位表面质量。

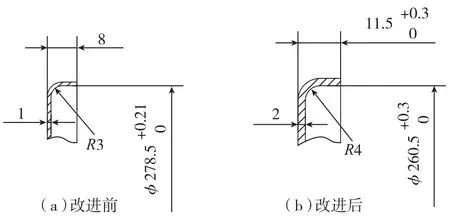

(3)保护盖。将厚度增加到2mm,使保护盖的刚度增加到原来的8倍,并减小保护盖与小半卡环之间的设计间隙(图10)。

图8 刹车壳体结构改进前后对比Fig.8 Comparison of brake shell structure before and after improvement

图9 半卡环结构改进前后对比Fig.9 Comparison of half snap ring structure before and after improvement

图10 保护盖结构改进前后对比Fig.10 Comparison of protection cover structure before and after improvement

5 改进措施验证

5.1 地面验证

按改进后的刹车壳体、保护盖及小半卡环重新生产一套机轮,经静10000次刹车试验后壳体卡台完好无损,试验中缸座底部活塞中心变形为0.58mm,壳体卡台处变形为0.02mm,支承杯处变形为0.84mm,满足使用要求。用改进后的机轮继续进行45MPa的静压力试验,壳体无损伤。

5.2 试飞验证

按改进方案重新生产1架机8套机轮,经某型飞机01架装机试飞验证130起落,刹车壳体卡台不再断裂,保护盖也未发生变形。

6 结论

TC11钛合金主要用于制造航空发动机的压气机盘、叶片及鼓筒等零件,也可用于制造飞机结构件。目前,国外已将其成熟应用于飞机机轮,而国内机轮上却很少应用。由于TC11钛合金具有比强度高、热强度高、抗蚀好等特点,被首次应用于机轮刹车壳体,属于新材料的初次应用。在设计时由于对钛合金的特性考虑不充分,机轮结构细节设计不完善,综合作用下导致刹车壳体卡台根部应力水平过高,最终造成了壳体卡台低周疲劳断裂。

[1] 《中国航空材料手册》编辑委员会. 钛合金、铜合金·中国航空材料手册(第2版).北京:中国标准出版社,2001:160-164.