基于光纤光栅传感的复合材料蒙皮结构修补监测研究*

上海东海职业技术学院 汤 珺

上海交通大学空天科学技术研究院 赵海涛

航空航天结构、城市基础设施和机械系统等在持续使用中会发生疲劳、老化,在此过程中还有可能伴随着损伤的积累,以及在使用中发生的意外损伤。为了延长结构的使用寿命,必然要对结构采取修补措施。

粘贴修补对于飞机结构的局部损伤是一种合适的首选方案,这种修补对于恢复结构的极限承载性能提供了高效的方法。粘贴修补同螺栓修补相比,有几个明显的优势,包括极小地改变空气动力学外形,减轻重量,降低成本,实现复杂外形的可成型性等。当然,粘贴修补也存在一些缺点,除了粘接退化的可能,缺陷和损伤对粘接强度具有不利的影响,粘接修补检查成为必不可少的一部分工作。由健康监测系统确定修补质量和长期监测修补的耐久力是一种很好的解决办法。

从经济和结构安全的方面考虑,对结构修补处进行健康监测,不仅能节约维护成本,还能评估修补后的结构完整性,提高安全性[1]。监控复合材料和胶粘剂的固化循环可以保证其符合技术条件,也能提供主体和修补片之间的热应力分布,提供可靠的胶接数据。修补结构在服役过程中必须要满足可靠性、耐久性和环境适应性的要求,而只有实时在线监测才能够提供真实准确的信息。

Qing等[1]将主动智能补片(以压电陶瓷为传感器)埋入到修补片之间,同修补结构形成一个整体,监测修补过程中胶粘剂的固化,察觉早期主体和修补片的脱粘,监测修补片周围在疲劳循环下的损伤。Wu等[2]使用压电传感网络监测修补片和全比例桥模型之间的脱粘,能够获取脱粘的位置和大小。这两项工作对数据的分析均基于压电材料的基本原理。

Sekine等[3]将光纤光栅粘贴在铝修补片表面,用测量光谱值和数值模拟光谱值之间的最小差分来确定疲劳裂纹的位置和外形。Fujimoto等[4]用最小残差范数方法辨识飞机修补处的裂纹位置和方向。Takeda等[5]用小直径光栅监测了复合材料修补片和铝基底之间的分层,认为反射谱强度和分层的大小存在着对应的关系。Li等[6-7]用有限元分析了表面扩大面积维修和内部斜接维修,以此来优化光栅的布设位置,试验表明表面粘贴维修的效果较好。White等[8]基于频率响应的SHM技术,应用于判断复合材料粘贴片的脱粘。考虑了两种普通的修补设计,外部扩大修补和斜接修补,通过频率响应的变化能很容易发现两种修补类型的损伤。Kressela等[9]使用光纤光栅监测了修补结构在湿热、分层情况下受循环载荷的响应。

本文将光纤光栅传感器粘贴在复合材料蒙皮结构的表面,以及嵌入到修补结构的内部,用于监测在3点弯曲下蒙皮结构的损伤和修补过程,以及修补后的承载状态,以期为飞机结构修补状态的全过程监测奠定基础。

1 光纤光栅的灵敏系数及复合材料层板的制造

1.1 光纤光栅的传感原理及灵敏系数

光纤布拉格光栅(FBG)的工作原理是Bragg中心反射峰波长λB的变化可反映外界的扰动,如温度、应变等,通过测量波长λB的漂移量,就可获得被测量。

当应变作用于光栅时,拉伸或压缩可改变栅格间距,使波长出现变化;当温度作用于光栅时,材料的膨胀和收缩会改变光栅的周期,波长会出现漂移。因此,波长的变化可由下式表示:

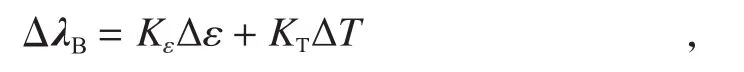

式中,ΔλB为波长漂移量,分别为应变变化量和温度变化量,分别为传感器的应变灵敏系数和温度灵敏系数,可以通过试验测量获得。应变灵敏系数的测量装置示意图如图1所示,光纤光栅的两端粘贴固定在平台上,平台的一端为固定端,另一端通过螺旋测微器可在水平方向前后活动。试验时,由螺旋测微器给定移动量,从而光栅会有一应变值和一波长漂移量相对应。波长漂移量和应变值的比值即为应变灵敏系数。

图1 应变灵敏系数测量装置示意图Fig.1 Diagram of measuring set-up for strain sensitivity coefficient

本文采用SM130光纤光栅解调仪测量波长的变化量,试验中在光栅应变传感器旁放置一温度传感器进行解耦,消除温度影响。光栅的应变灵敏系数试验测量值为 1.174 pm/με。

1.2 复合材料层合板的制造

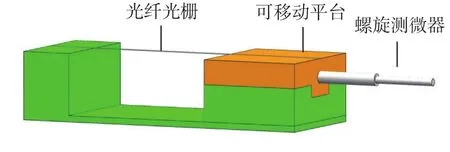

使用碳纤维复合材料预浸料制造复合材料层合板,制作的试件尺寸为300mm×150mm,其铺层形式为[0°/90°]8,共16层。预浸料的固化工艺为:从室温开始升温到90℃—保温30min—升温到130℃—保温30min—保温结束后施加0.6MPa压力—升温到175℃—保温210min,升温速率为2℃/min。然后关闭加热装置,自然降温至室温。试验在热压罐中完成,温度控制通过可编程模块来实现。复合材料固化工艺图如图2所示。

2 复合材料层板损伤监测

图2 复合材料固化工艺图Fig.2 Curing process diagram of composites

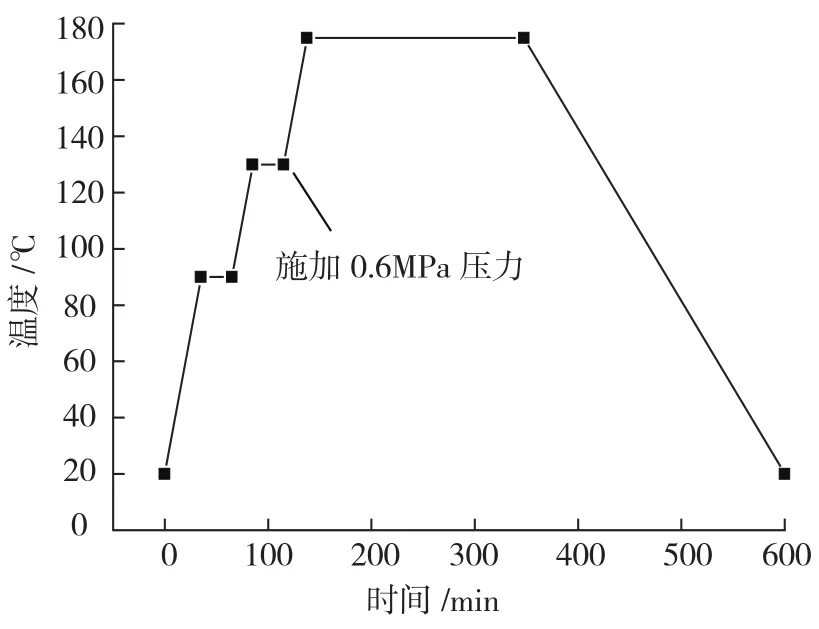

图3 复合材料层合板3点弯曲试验示意图Fig.3 Diagram for three-point bending test of composite laminates

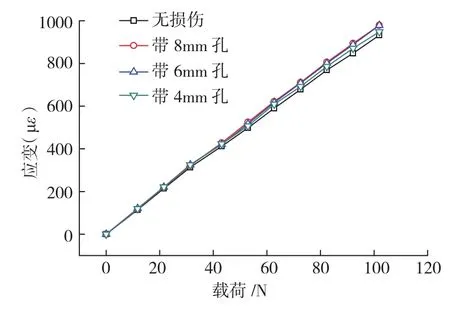

先对制作好的复合材料层合板进行无损伤状态下的3点弯曲试验。试验示意图如图3所示。层板两端简支,跨距为240mm。载荷施加在层板中心点上,加载头为直径6mm的圆柱固定在试验机上。光纤光栅布设在加载点的反面。试验中施加的最大载荷为100N,每10N读取1次光纤光栅的数值。然后对复合材料层合板制作损伤,损伤为人为作出的孔,孔的大小分别为4mm、6mm、8mm。试验过程同无损伤情况相同,其监测结果如图4所示。

图4 复合材料层合板应变监测结果Fig.4 Results of strain monitoring for composite laminates

从图4可以看出,复合材料层合板在没有损伤的情况下,刚度较大,由光纤光栅测量到的应变值较小。当层合板开始有损伤后,刚度受到影响,其应变值有所增大。随着损伤孔洞的逐渐增大,刚度进一步受到影响,应变持续增大。

上述试验证明了光纤光栅可很好地识别复合材料的损伤及大小。通过在飞机结构上布置光纤光栅网络,可获得损伤的位置和受损程度,实现快速定位和维护。

3 基于光纤光栅传感原理的复合材料层板修补过程及状态监测

3.1 修补过程监测

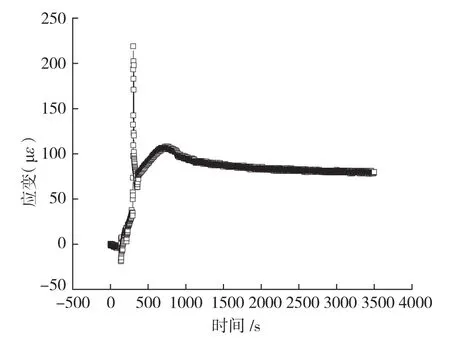

裁剪一块30mm×30mm的修补片,采用AB型树脂胶粘贴在孔洞处,并将一光纤光栅嵌入在修补片当中,监测固化过程,其固化应变历程如图5所示。

图5 层合板修补过程固化监测Fig.5 Cure monitoring for patching process of composite laminates

树脂胶在固化初期有热量散出,使光栅的波长值增大。在300s时对修补片施加了压力进行压紧,使光栅的应变值迅速增大;随着树脂胶的稳定,光栅的应变值又有回落。树脂胶的固化程度越来越高,在750s时固化基本完成,没有固化热量散出,光栅测量的应变值开始下降,在2000s后基本稳定,其残余应变保持在84με。

采用光纤光栅对修补结构进行固化过程监测,可获得粘接剂的全部固化过程,并由此可判断粘合的状态,以及胶粘剂的残余应变。同时,嵌入的光纤光栅传感器还可进行修补结构的状态评估。

3.2 修补结构有限元分析与状态监测

3.2.1 修补结构有限元分析

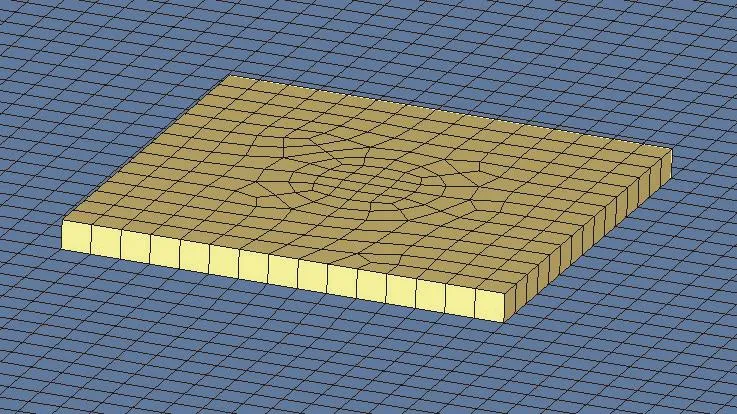

采用HYPERMESH对结构进行有限元的单元划分,在ANSYS软件中进行求解。修补结构的有限元划分如图6所示。

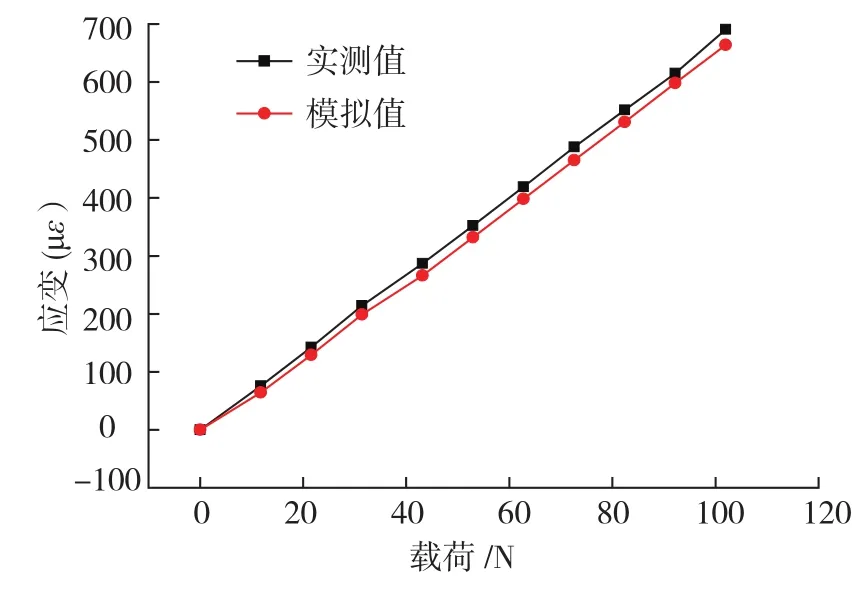

单元选用SOLID46,修补片和结构采用相同的材料常数,模拟值和实测值的对比结果如图7所示。实测值略大于模拟值,两者比较接近,说明光纤光栅的测量值是比较准确的。

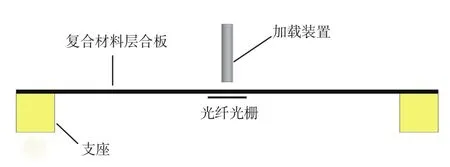

3.2.2 修补结构状态监测

对修补结构进行3点弯曲试验,检验修补后结构的刚度和变形情况。试验步骤同上述部分,试验结果如图8所示。

图6 修补结构的有限元图Fig.6 Finite element of repaired structure

图7 修补结构的实测值与模拟值对比图Fig.7 Comparison of measured and simulated values of repaired structure

图8 层合板修补结构状态监测图Fig.8 Condition monitoring for repaired structure of composites laminate

从图8可看出,增加修补片后,复合材料层合板的刚度明显增加,在100N的载荷下,修补前后的应变相差240με。修补结构满足刚度和变形的要求,嵌入的光纤光栅在修补片和层合板之间,变形较小,测量到的值也较小。

4 结论

(1)采用光纤光栅传感器可监测复合材料结构的损伤,以及损伤的大小;

(2)埋入式光纤光栅传感器可监测复合材料蒙皮结构的修补过程,以及修补后的受力状态,对修补情况进行评估;

(3)未来可将光纤光栅应用于飞机修补部位的全过程监测,并对修补部位进行实时监测和评估。

[1] Qing X P, Beard S J, Kumay A. A real-time active smart patch system for monitoring the integrity of bonded repair on an aircraft structure.Smart Mater Struct, 2006, 15:66-73.

[2] Wu Z J, Qing X P, Kumar G. Health monitoring of bonded composite repair in bridge rehabilitation. Smart Mater Struct, 2008, 17:1-9.

[3] Sekine H, Fujimoto S, Okabe T. Structural health monitoring of cracked aircraft panels repaired with bonded patches using fiber bragg grating sensors. Appl Compos Mater, 2006, 13: 87-98.

[4] Fujimoto S, Sekine H. Identification of crack and disbond fronts in repaired aircraft structural panels with bonded FRP composite patches.Composite Structures, 2007, 77:533-545.

[5] Shin-ichi Takeda, Takeharu Yamamoto, Yoji Okabe. Debonding monitoring of a composite repair patch using small-diameter FBG sensors.Proc of SPIE, 2004, 5390:495-504.

[6] Li H C H, Beck F, Dupouy O. Strain-based health assessment of bonded composite repairs. Composite Structures, 2006, 76:234-242.

[7] Li H C H, Herszberg I, Davis C E. Composite scarf repair monitoring using fibre Bragg grating sensors. Proc of SPIE, 2007,6529:65291Z.

[8] White C W, Whittingham B, Li H C H. Health assessment of bonded composite repairs with frequency response techniques. Proc of SPIE, 2007, 6414:64140W.

[9] Kressela I, Botsevc Y, Leibovicha H. Fiber Bragg grating sensing in smart composite patch repairs for aging aircraft. Proceedings of SPIE,2005, 5855:1040-1043.