直缝埋弧焊石油钢管焊接工艺的编制

中国船级社质量认证公司 郝云建

在石油长输管线工程中广泛采用了螺旋缝埋弧焊钢管(SAWH)和直缝埋弧焊钢管(SAWL),其中直缝埋弧焊钢管由于其较螺旋缝埋弧焊钢管的焊缝长度大大减少,焊缝质量稳定,所以被越来越多的管线工厂设计人员采用。

焊接是将两种或两种以上材质(同质或异质), 通过加热或加压的方式,或两者并用来达到原子之间的结合而形成永久性连接的工艺过程。常见的焊接方法主要包括熔化焊、压力焊及其他焊接方法(如超声波焊、摩擦焊、扩散焊等)。

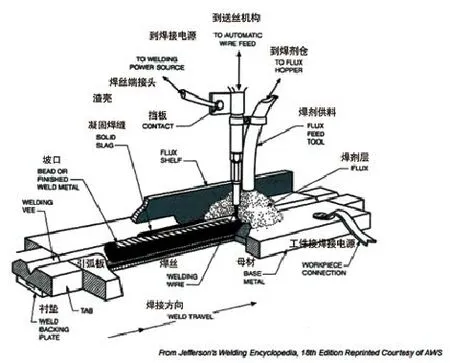

埋弧焊是焊接电弧在焊剂层下进行燃烧,熔化了焊丝和部分母材,形成了一个熔敷金属熔池,随着焊接电弧向前移动,熔敷金属熔池也同时向前平移,而失去了加热热源的熔敷金属熔液在焊剂层的保护下逐渐冷却并形成了焊缝。因此埋弧焊属于熔化焊的一种。下图为埋弧焊的示意图(节选自API RP 577-2008焊接检验和冶金):

埋弧焊示意图

从下图可以看出:埋弧焊的焊接过程实际上就是一个小型的、与炼钢过程类似的冶金过程:熔敷金属熔池可以比作微型炼钢炉,热源是焊接电弧,焊丝和焊剂及部分母材金属都参与了熔池的冶金过程。因此在编制焊接工艺时,需充分考虑焊接冶金因素,才能编制出合适的焊接工艺,尽量减少或避免焊接缺陷/缺欠的产生。

目前在直缝埋弧焊石油钢管制造工厂,管体成形采用JCOE或UOE成形,管体焊缝广泛采用多丝埋弧焊技术,焊丝的丝数一般为2~5丝。通常采用内焊和外焊两个工位完成整条焊缝的焊接。因此其焊接工艺的编制又与单丝埋弧焊有很大不同。下面以三丝埋弧焊焊接工艺编制进行阐述。

采用三丝埋弧焊焊接时,三根焊丝分别由单独的焊接电源供电,焊丝沿焊接方向纵向排列,焊丝端部靠近(一般距离在10~30mm),三根焊丝共同形成一个大的熔池。熔池体积较单丝大,存在时间长,冶金反应充分,有利于气体逸出,冷凝过程不易产生气孔等缺陷。通常利用前丝电弧获得足够大的熔深,中丝和后丝电弧获得所需的熔宽,并使得热输入量大大增大,提高了焊缝的成形效率。

1.焊丝的排列和焊丝倾角

多丝埋弧焊的焊丝排列有横列式和纵列式:如下图

横列式

纵列式

其中,横列式焊丝排列一般适用于堆焊层的焊接,在直缝埋弧焊钢管中一般采用纵列式焊丝排列。由于采用多丝焊,焊丝的倾斜对焊缝的成形和焊缝质量产生了影响,因此其成为了焊接参数中应考虑的一个工艺因素。

为便于说明,给出焊丝倾斜的示意图:

焊丝前倾 焊丝垂直 焊丝后倾

作为三丝埋弧焊方法,前丝一般采用前倾角度,其主要目的在于对焊接熔池在焊接方向的后部(下面简称熔池头)形成较大的熔深和对熔池后部母材形成预热;中丝采用垂直角度,其主要目的在于形成焊接熔池的主体熔池并补充熔融金属;后丝采用后倾角度,其主要目的在对熔池形成约束和焊剂渣壳在熔池尾封闭熔池,从而避免氧化、氢侵入等,同时对焊缝前方的母材预热。整体上,三根焊丝和焊剂渣壳形成一个相对封闭、类似前深后浅半梨形冶金熔池单元,随着该冶金熔池单元的推进和不断被冷却形成了焊缝。在三丝埋弧焊工艺中,一般前丝前倾约12°~15°,中丝垂直于焊接方向,后丝后倾10°~ 12°。

2.焊接坡口

作为焊接工艺人员在设计坡口时,应考虑工厂的坡口加工方法和坡口加工设备。通常坡口加工设备有刨边机、铣边机,个别工厂采用热切割。

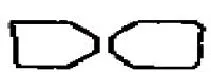

目前采用的坡口一般采用“X”型坡口,对于中厚板,有些石油钢管厂会采用类似双U形复合坡口。坡口设计一般采用对称, 钝边依据钢板的一般取4~6mm;坡口角度40°~ 60°。

X 型坡口

复合坡口(类似双U形)

3.焊接电流、电压

在其他条件不变时, 焊接电流对焊缝形状及尺寸影响如下图:

焊接电流从左至右逐渐增大

在其他条件不变的情况下,焊接电压对焊缝形状及尺寸影响如下图:

焊接电压从左至右逐渐增大

通常确定焊接电流时,按熔深要求初步确定焊接电流的初选值,然后根据焊缝熔宽选择焊接电压。在其他条件相同时,减少焊丝直径,可使熔深增加而熔宽减小,为了获得合理的焊缝成形,通常在提高焊接电流的同时,相应地也提高焊接电压。埋弧焊焊接过程中为了电弧燃烧稳定总要求保持一定的电弧长度,或弧长比稳定的弧长偏短, 则意味着焊接电压相对于焊接电流偏低;但弧长过长(焊接电压偏高),电弧容易出现不稳定,熔宽变大,余高变小,甚至出现咬边。在实际生产中通常观察埋弧焊焊接过程中电弧是否外漏来确定,以不漏弧或电弧微露为佳。

a) 焊接速度

在其他条件不变的情况下,焊接速度对焊缝形状及尺寸的影响(见下图)。

焊接速度从左至右逐渐增大

提高焊接速度则单位长度焊缝上输入热量减少,熔敷金属的熔化量减少,熔深减少,余高降低,熔宽变窄。同时,过快的焊接速度减弱了熔敷金属和母材之间的熔合并加剧了咬边、电弧偏吹、气孔和焊缝形状不规则的倾向;较慢的焊接速度可使气体有足够时间从正在凝固的熔敷金属中逸出,减少气孔倾向;但过低的焊接速度又会形成易裂的凹形焊缝,在焊接电弧周围熔池过大,引起焊缝波纹粗糙和夹渣。目前,石油钢管生产厂为了提高生产效率,一般采取高的焊接速度,匹配提高焊接电流和焊接电压来提高焊接电弧功率,从而获得符合要求的焊缝尺寸和形状。目前的焊接速度范围一般在120~180mm/min。

b) 焊丝、焊剂选用和极性选择

焊丝的选择通常依据石油钢管的材质选择,较常用的为H08C。在其他工艺参数不变的情况下,减少焊丝直径,意味着焊接电流密度增加,电弧狭窄从而使焊缝熔深增加,熔宽和熔深比减小。

焊剂通常选用烧结焊剂,如SJ101。在正常的焊接条件下,被熔化焊剂的重量约与被熔化的焊丝重量相等。焊剂层厚度太薄,则电弧容易漏出,对熔池保护不良,焊缝熔深浅,容易产生气孔和裂纹等缺陷;焊剂层厚度太厚,焊缝熔深偏大,容易出现峰型焊缝。焊剂的粒度会影响焊剂层的透气性,焊剂粒度增大,熔深和余高稍减,熔宽稍增,焊缝气孔倾向减小。焊剂的烘干也是影响焊缝质量的重要因素,通常焊剂使用前应进行300℃烘干1小时然后保温,焊剂烘干可以减少焊缝产生氢致裂纹的倾向。

焊接极性一般为了获得大的熔深, 前丝会采用直流正接(工件接正极);为了获得对焊接熔池良好的电磁搅拌和机械搅拌作用,以允许焊接熔池和焊渣等充分逸出,中丝和后丝采用交流。

c) 其他参数

焊前预热和焊后保温,应依据母材的性能进行选择。

焊接位置一般采用平焊位置。

其他焊接参数依据产品进行确定。

d) 焊接工艺评定

在焊接工艺编制完成后,一般为了验证焊接工艺的适用性,应进行焊接工艺评定进行验证(见下表)。

焊接被称为金属针线,其在工业生产多个领域的应用越来越广泛,适用的焊接工艺是保证产品质量的主要保证。焊接作为金属材料高效连接方式,由于产品的种类、用途有千差万别,焊接工艺所要选用的焊接方法、设备、工艺、工装等不断发展,焊接工艺的编制也应持续改进,从而保证高质量的焊缝。因此,作为一名焊接工艺人员,应从实践出发,综合考虑焊接熔池效应,结合焊接冶金原理,不断积累工艺经验,并深入产品焊接现场,认真观察,不断总结,才能更好地针对不同材质,不同产品等编制出良好的焊接工艺,满足生产需要。

热输入(Kj/cm)牌号 直径(mm) 极性 安培(A)填充金属 焊接电流 电弧电压(V)焊接速度(cm/min)CHW-SGA Ф4.0 DC+ 800 33 150 1内焊层 SAW CHW-SGA Ф4.0 AC 650 35 150 CHW-SGA Ф3.2 AC 560 39 150 27.25 CHW-SGA Ф4.0 DC+ 800 33 150 2外焊层 SAW 28.65 CHW-SGA Ф4.0 AC 700 35 150 CHW-SGA Ф3.2 AC 600 39 150