大型轴类件电磁感应加热数值模拟和实验分析

摘 要:电磁感应加热作为一种高效清洁的加热方式,被广泛应用于轴类零件的加热和热处理,但其存在的强电磁干扰和工件表面氧化铁皮给内部温度检测帶来很大困难。而在轧辊等大型轴类零件的表面感应淬火热处理工艺中,表层加热温度梯度对淬火热处理组织和应力有着非常重要的影响。为此,文章基于有限元软件MSC.MARC,建立了轴类件感应加热过程的电-磁-热耦合有限元模型,研究了感应加热电流和频率对工件表面温度梯度的影响规律。并设计出一种接触式温度测量方法,解决了感应加热过程试件内部温度梯度的精确监测和实验验证问题。

关键词:轴类件;电磁感应;数值模拟;接触式测温

引言

轴类件作为机械装备关键部件,工作过程中多承受弯矩和扭矩等复杂组合载荷,为使其满足服役力学性能和表面耐磨性等要求,在实际生产中广泛采用各类热处理工艺来保证轴类件的特殊性能要求[1]。电磁感应加热,以其加热速度快、温度分布均匀、内应力差异小等优点而广泛应用于表面淬火等热处理工艺中[2-4]。实践表明,淬火工件的温度梯度直接影响产品最终组织类型和应力分布。然而,感应加热过程中存在的强电磁场给传统热电偶接触测温方法带来很大困难,而由于工件表面氧化铁皮会使红外波形和辐射率发生改变。目前,常用的红外表面测温方法也存在一定的局限性[5-6]。

为此,文章提出一种基于热电偶接触式温度测量的电磁感应测温方法,通过不同时刻断电瞬间的无磁干扰以及时间离散重复测试数据重构,实现了感应加热过程试件内部温度梯度的精确监测。并结合感应加热理论与传热学理论,采用有限元法建立感应加热过程电磁场、温度场的计算模型,通过有限元与实验相结合的办法,研究了频率、电流、功率、时间等工艺参数对工件内部温度场分布的影响规律,为大型轧辊等工业重要轴类零件的表面淬火热处理中的感应加热数值预测提供依据。

1 高频感应加热的理论模型

2 轴类件高频感应加热的数值计算

电磁场和温度场的数值模拟采用大型商业有限元软件MARC来实现。图1为建好的有限元模型,分别由远端空气、线圈、工件和空气四部分组成。温度场求解过程中、线圈通过高频磁场对工件进行加热,并通过空气进行热交换和辐射换热,同时考虑线圈内部通水冷却的换热过程。

为便于实验验证,文章模型工件采用45钢,半径为22mm,长度112mm,初始温度为20℃。为了更好地体现工件表面与芯部的温度差、有无线圈包围时的温度差以及有无线圈包围交界处的热传导过程,模型只采用了6匝线圈,即没有全部包围圆柱形工件。加热过程的钢板密度变化忽略为常值7850kg·m-3,与温度相关的电导率?滓,相对磁导率?滓,热传导系数k和比热容cp等材料参数详见参考文献[7]。

3 轴类件高频感应加热的结果分析

文章针对影响电磁感应加热速率和温升效果的电流密度Js、电源频率f和加热时间t等3个关键参数,采用正交实验法进行了轴类件电磁感应加热过程的电-磁-热耦合数值分析计算。探讨了工件局部感应线加热的分布规律,以及受热区域的温度场分布与加热参数之间的关系。

3.1 电流密度JS的影响

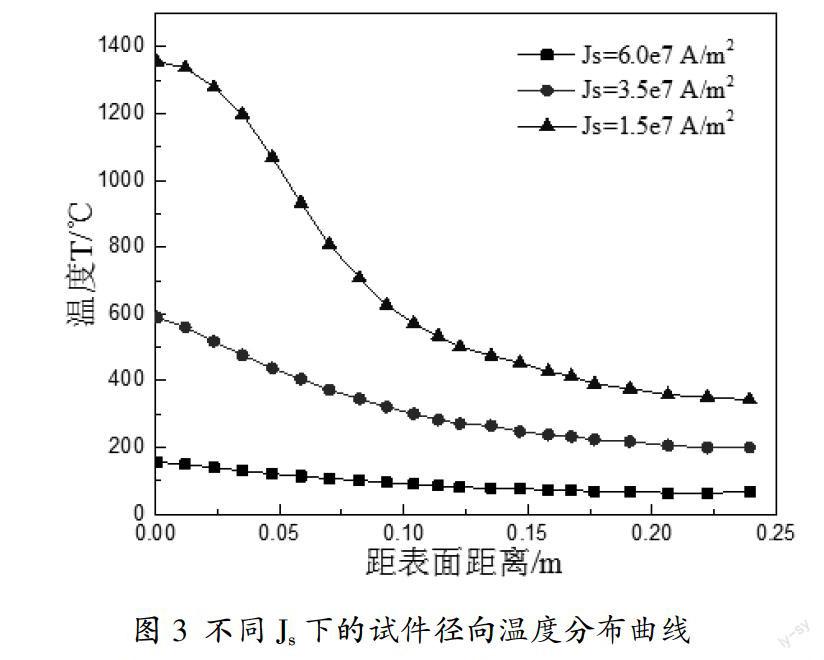

图2和图3分别为不同电流密度下,试件表面温度(A点)和试件直径方向各点随时间变化的结果。由图2可知,随着电流密度的逐渐增大,加热速率、试件温度和温度加热上限也越来越高。当Js<3.5e7(A/m2)时,试件表面温度在加热时间内呈线性分布。当Js?叟3.5e7(A/m2)时,温度开始出现上限值,如Js=6.0e7(A/m2)时温度上限为1400℃。取最大电流密度刚进入稳定时刻(t=8.5s)的温度径向分布分析可知(见图3),电流密度越大,温度趋向表面的特性越明显,即涡流感应深度越浅,由电磁感应生成的热量越集中于工件表面。

3.2 频率f的影响

固定电流密度Js=3.5e7A/m2,加热时间t=40s,取不同频率对工件加热分析结果。图4为试件表面点在四种频率下的温度变化曲线,在相同的加热模型下,工件温度和加热速度均随频率f的增大而增大温度上升速度越大。图5为加热10s后试件沿直径方向的温度分布曲线。由此曲线表明,在电流密度和加热时间相同的情况下,频率f越大,从表面到中心点温度下降越快,即涡流感应深度越浅,由电磁感应生成的热量越集中于工件表面。当f=2000Hz时,受热的表层迅速升温至奥氏体化,而短时间内表面产生的热量还未来得及传入内部,心部仍处于较低的温度水平,淬火热处理往往利用此特性以获得表面淬火组织[8]。

4 实验验证

热电偶测温精确高,但易受强电磁场外界环境的影响。而红外测量易受到氧化铁皮、参数设置等因素的影响,其测量精度也不易保证且只能测量物体表面温度,无法获得轴类工件表层的温度梯度。为验证有限元模型的准确性和准确测出感应加热过程中试件的温度变化,文章在基本防干扰措施的基础上提出了一种短时断电温度采集模式,利用感应电源上的时钟定时器,采集从初始常温开始加热至ti时刻时的温度。通过设定不同采集时间并重复测试采集,获得时间离散化后对应的温度测试结果Ti,将点集(ti,Ti)进行重构便获得完整的连续电磁感应加热的温度历程曲线。如图6所示,将4根热电偶依次布置在从心部到试件表面上,并通过NI采集卡和采集电脑进行温度实时采集。高频感应加热电源加热频率通过电脑进行控制,采样断电时间采用图6中方波形式进行定时,加热过程中每个0.5s中断0.1s进行温度采集。

A、B、C点热电偶温度测试重构曲线结果显示各点温度变化趋势相同,由于近表面点(A点)受金属热传导和集肤效应的影响,表面温度(A点)比内部温度(B、C点)整体趋势上高出100℃。由图可知测得的温度曲线光滑无毛刺,信号稳定新好,满足测试要求。图7为B点模拟值与实测值的比较,可以看出两者基本吻合,验证了有限元结果的准确性。

5 结束语

文章结合有限元软件marc进行了轴类件的感应加热的温度场精细化分析和各参数影响规律研究,并设计出一种基于热电偶接触式温度测量方法,验证了模型的准确性。研究结果表明感应加热器加载电流和电流频率越大,温度梯度越大,并且电流频率的影响明显大于电流强度的影响。

参考文献

[1]张月红.加热温度场的数值模拟研究[D].江苏:江南大学,2008.

[2]I. Magnabosco, P. Ferro, A. Tiziani et al. Induction heat treatment of a ISO C45 steel bar:Experimental and numerical analysis[J].Computational Materials Science,2006(35):98-106.

[3]闫野,王倩,李波,等.=四匝感应圈与倾斜感应圈表面感应淬火丝杠光杆的工艺分析[J].材料热处理学报,2014,7:140-142.

[4]姜建华,郑华毅.轧辊双频感应淬火有限元模拟和工艺优化[J].金属热处理,2002,6:44-46.

[5]赵前哲.钢棒生产线感应加热过程的数值模拟及实验研究[D].北京:华北电力大学,2013.

[6]张雪飚,杨玉龙,刘玉君.钢板高频感应加热过程电磁-热耦合场分析[J].大连理工大学学报,2012,52(5):666-667.

[7]谭真,郭广文.工程合金热物性[M].北京:冶金工业出版社,1994.

[8]Mackerle J. Finite element analysis and simulation of quenching and other heat treatment process a bibliography. Compute Master Science,2003,27(3):313.

作者简介:章德斌(1976-),男,福建福安,汉族,博士,河北省教育考试院,高级工程师,研究方向:有限元。