浅析重庆跨座式单轨制动系统管路安装保压技术

田力

摘 要:重庆单轨采用再生制动与空气制动结合的方式,即复合制动模式,为列车运行提供制动力,当再生制动制动力不足时,由空气制动提供制动力补充,制动管路作为空气自动系统的重要组成部分,直接关系到列车运行安全。所以要保障行车安全,就必须保证制动管路的安装良好以及保压效果良好,也就是保证制动管路工作状态良好。下面就以重庆单轨三号线有螺纹不锈钢制动管路为例,浅析重庆单轨制动系统管路安装以及保压技术。

关键词:重庆单轨;制动管路;安装;保压;技术

绪论

重庆是全国首座引进跨座式单轨这种轨道交通车辆的城市,具有造价成本低、转弯半径小、爬坡能力强、运营噪音低等特点。跨座式单轨车辆在重庆的成功运营,离不开车辆各大系统的性能支持。制动系统作为车辆重要组成部分,对车辆的运行安全起着绝对保障作用,而制动管路作为制动系统不可或缺的组件,其优良的安装以及保压效果直接决定着整个制动系统运行状态的好坏。制动管路常见的质量问题:一是安装不良导致进入杂质,堵住管路致使气路不通;二是保压不良,风源(包含空压机、风缸等)、管件(包括制动管、阀门、各类管接头等)漏气。以上两项问题会直接导致车辆失去制动力或者制动力不足,一旦出现,将导致轻则停运下线,重则车毁人亡的严重后果。因此,衡量管路是否良好安装的重要指标在于管路内部的清洁程度以及安装后的气密性保证(及保压效果),分析制动管路的安装及保压技术并应用于实践,对跨座式单轨车辆的生产制造乃至维修质量的提升都是具有巨大意义的。文章以重庆单轨三号线有螺纹不锈钢制动管路为例,重在分析制动管路安装及保压过程中的关键工序质量控制要点,针对安装及保压过程中的重要技术操作过程方法做出说明,为车辆的制造及维修提供技术支持。

1 管路安装

管件等来料不可避免的存在一些杂质(毛刺、铁屑、油质、灰尘等),操作不当也可能导致生产垃圾(如铁屑、密封绳线头等)进入制动管路内部或导致管件损伤致使气密性降低。因此,要避免以上问题的出现,就应该从以下几个要点进行控制:管件检查、密封绳缠绕、管件紧固、管件、管路清洁等。

1.1 管件检查及其主要项点

(1)制动管长度:由于采用有螺纹不锈钢管,实际在拧紧过程中所具有的可调节性相对较大,在安装时比较容易控制制动管路的关键尺寸,但建议每根管的误差范围控制在±3mm。

(2)管件丝扣:有的制动管丝扣加工时不是采用的套丝机(如较短的制动管套丝机加工不了)而是采用的车床,这样就可能会导致部分丝扣被车床夹伤或者加工不良引起丝扣不齐,这样的管件在实际装配中是不能够使用的,会造成制动管紧固时丝扣乱扣、折断或管件之间相互啮合而无法拆卸,由于磨损造成的金属颗粒等也会进入制动管道内部,导致堵塞。其余管件如管接头等也是一样。

(3)管口毛刺、飞边:由于加工工艺不良或后期未进行管口处理,在制动管端部会有毛刺或飞边出现,这些毛刺或者飞边如果不处理而直接使用,在丝扣咬合的过程中,可能导致其脱落而进入管道内部,即使在管路安装时未脱落,由于管道内部的工作状态是高压、高湿,加之车辆的震动,这些毛刺、飞边等也会氧化脱落,进入管道内部,导致堵塞。

(4)管件内部灰尘、油质、杂质等:管件内部能见到明显灰尘、油质、杂质的,严禁安装上车,需要做妥善的处理后,方可安装。因为这些东西会顺着管路进入到设备内部,造成堵塞等,引起严重安全事故。

1.2 密封绳缠绕方法

重庆单轨3号线有螺纹不锈钢制动管的连接密封采用LT55密封绳,通过密封绳填充管件间咬合空隙的方式达到密封的效果。缠绕密封绳时,应保持密封绳张紧并且与管件螺纹交叉,这样有利于密封绳进行间隙填充,如果顺着螺纹缠绕,密封绳很有可能在管件咬合时被挤出,达不到密封的目的。应重点注意靠近管端头的前两扣不能缠绕密封绳,以免密封绳被咬断而掉入管路内部。而其密封绳缠绕的圈数不是越多越好,根据实际,建议本项目使用的管件对应密封绳缠绕圈数如下:

管件尺寸3/8",缠绕圈数5-7圈;

管件尺寸1/2",缠绕圈数6-8圈;

管件尺寸3/4",缠绕圈数7-9圈;

管件尺寸1",缠绕圈数8-12圈;

1.3 管件紧固

1.3.1 制动管与管接头之间的紧固。紧固前,需再次检查管件是否清洁,密封绳缠绕状态是否良好。紧固时,应注意密封绳的绳头留在外部,不可进入管件内部,以免密封绳被咬断掉入管路内部。管件紧固时应该是先松后紧,如果一开始就出现难以拧进的情况,应及时停下检查。

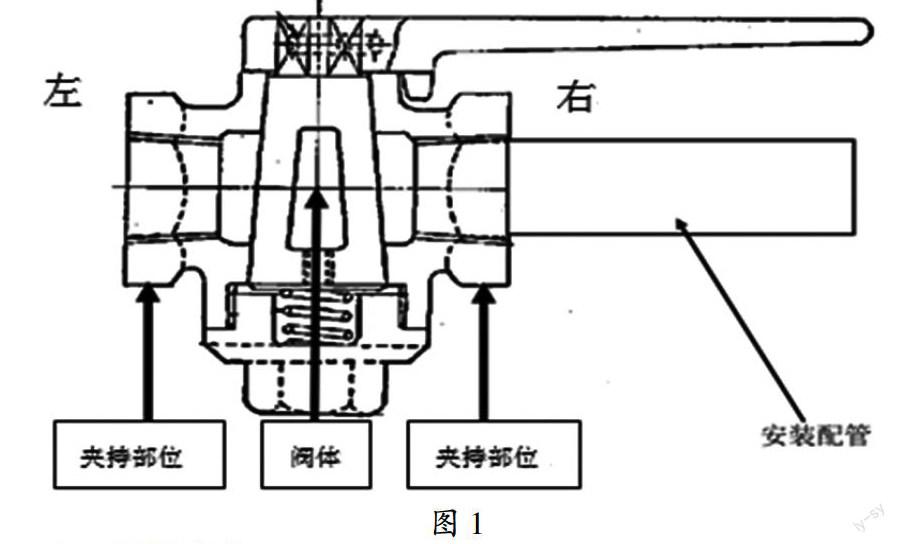

1.3.2 制动管、管件与阀门间的紧固。由于本项目阀门为铜体材质,质地偏软,对装配精度的要求较高,也较敏感,如果紧固方式不对将导致阀体变形、漏气。因此,在紧固时为防止用力过大损坏阀门以及防止螺扣溢扣,应在手动拧紧后,仅再追加一到两扣即可。紧固阀门时,应注意正确的夹持方法,如图1所示,当管件从阀体右侧拧入时,夹持部位为阀门右侧,而不能夹持左侧或直接夹持阀体,当管件从左侧拧入时,夹持阀门左侧。掌握一个原则,就是不能讓阀体受力。

1.4 管件清洁

(1)管口毛刺、飞边的清理方法:用专用管口铰刀将其清理,然后由高压风吹扫。

(2)制动管安装前后的清洁:所有制动管安装前,应用专用管道清洁枪将制动管内壁进行清洁,然后用高压风进行吹扫,吹扫完成后用专用管堵将制动管端头封堵,防止灰尘进入,备用。制动管在安装过程中,每完成一件制动管安装,都必须用专用管堵将端部堵住,每当接入阀门或设备之前,应用高压风再次将管道进行吹扫,以免管道内部的杂质进入阀门或设备内部,造成堵塞。

2 车辆保压

本项目车辆制动系统管路主要由主风管路、空气簧供风管路、空气簧信号管路、控制回路、制动管路、停放管路、空气簧试验栓管路组成。由于人工操作无可避免的有缺陷存在,导致管路漏气,所以在管路安装后需要对其进行气密性试验(即保压),本项目单车保压要求为在735kPa条件下保压,5分钟压力下降值不得超过10kPa。要达到规定值,这里采用单条管路层层保压的方法,通过单条管路的保压,能够将压降值一层一层的限定在规定范围内,同时也便于查找泄漏点,查过的管路就不用再查。如果直接进行整车保压,一旦出现泄漏,车上几百个接头都得一个一个去查找,而且泄漏点可能不止一处,浪费大量的时间和精力。本项目车辆保压的顺序为主风管-空气簧供风管-空气簧信号管-其它管路-接入设备保压-落车后保压。

(1)主风管保压:将主风管路与其它管路相连接处的截断塞门截断或用管堵等将管路接口封闭,带主风缸的车辆须将主风缸截断,并充入785kPa压缩空气,在735kPa进行计时,5分钟压力下降值0kPa。这里规定0kPa,是因为主风管是风源出风后的第一路径,非常重要,加之接头较少,比较容易达到要求。

(2)空气簧供风管保压:将空气簧供风管路与主风管路连接相通,同时将主风、供风管路与其它管路相连接处的截断塞门截断或用管堵等将管路接口封闭,带主风缸的车辆须将主风缸截断,充入785kPa压缩空气,在735kPa进行计时,保压5分钟,压力下降值不得超过5kPa。

(3)空气簧信号管保压:将空气簧信号管路与主风管路,供风管路连接相通(枕梁下方脐子处用相应的三分管配截断塞门将其封闭,高度调整阀处保持充气状态),同时将三条管路与其它管路相连接处的截断塞门截断或用管堵等将管路接口封闭,带主风缸的车辆须将主风缸截断,充入785kPa压缩空气,在735kPa进行计时,保压5分钟,压力下降值不得超过5kPa。

(4)其它管路保压:在全车管路连通状态下进行(未落车状态),保压时带主风缸的车辆须将主风缸截断,充入785kPa压缩空气,在735kPa进行计时,保压5分钟,压力下降值不得超过5kPa。

(5)接入设备保压:在所有制动管路保压完成之后,将制动管接入设备,在接入设备之前,应用高压风对管道内部再次进行吹扫,同时用橡胶锤轻巧管壁,有利于杂质排除,以免杂质进入设备内部。充入785kPa压缩空气,在735kPa进行计时,保压5分钟,压力下降值不得超过10kPa。

(6)落车后保压:落车后,制动管路等与转向架相连,需要对车体及转向架进行一体保压,接入转向架前需要再次对所有管道进行吹扫。然后充入785kPa压缩空气,在735kPa进行计时,保压5分钟,压力下降值不得超过10kPa。

(7)试验试剂使用注意事项:本项目使用肥皂水作为试验试剂,利用肥皂水吹起成泡的原理,探测管路中的泄露点。肥皂水调制時不能太淡或太浓,以能吹出直径5-10cm泡泡最佳。将肥皂水涂刷与管接口处,如出现漏气则会表现出不断有气泡生成。涂刷阀门时,将阀门手柄与阀体连接处以及阀门自身的排气孔一起涂刷,因为有些阀门会因为质量问题在此处漏气。

3 结束语

制动系统是列车运营安全的保障系统,制动管路作为制动系统风源直接的输送途径,其重要作用不言而喻。保障车辆制动管路的安装以及保压质量,也就是保障了列车的行车安全。因此,探索研究车辆制动管路的安装及保压技术,对于列车生产及维修具有重要指导意义,同时对于提高公司质量形象以及经济效益都有着举足轻重的重要意义。

参考文献

[1]宋子良.浅析动车制动管清洗、保压[J].工业设计,2012(2).

[2]宫文平.跨座式单轨车辆特点及国内外应用情况[J].国外铁道车辆,2013(1).