复合材料成型模具的数字化设计技术

南京航空航天大学机电学院 査文陆 安鲁陵 王 岩 黄曜峰

哈尔滨飞机工业集团有限责任公司 李红伟

复合材料凭借其高比强度、高比刚度、高比模量等一系列优点被越来越多地应用到飞机结构上来,并明显减轻飞机的结构重量,大幅提高飞机结构效率,其用量成为航空航天结构的先进性标志之一[1]。复合材料构件的成型通常要在模具中完成,模具在很大程度上影响着产品的内部质量和表面状态,模具的尺寸、重量对模具成本以及复合材料制件总的制造成本有很大影响,这些都使得模具在复合材料产品制造过程中起着举足轻重的作用。采用数字化设计与制造方法能够显著提高复合材料成型模具研制效率和模具的设计质量,缩短生成准备周期。本文以图1所示的框架式复合材料成型模具为例,详细介绍如何应用数字化设计技术来提高模具的设计质量和效率。

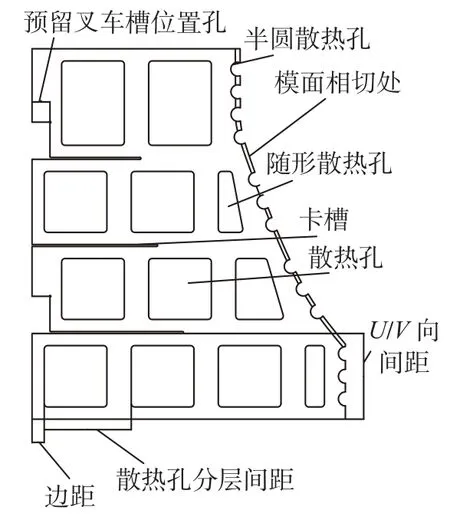

图1 典型的框架式成型模具

框架式成型模具通常由模板和支撑结构组成,模板制造中要求型面精度高、表面质量好,以保证复合材料构件成型后的外形符合设计要求;支撑结构用来保证模具结构的稳定性,因此要求具有足够的刚度和强度;支撑结构上通常开有散热孔,以保证模具在热压罐内的传热性好。

参数化设计方法的应用

成型模具的数字化建模过程:根据产品模型提取模板上模面,经检测、延拓、翻边、等距等操作生成模板;在模板的基准平面上创建与模板下模面完全贴合型板实体,其上定义散热孔、卡槽特征;根据型板的位置,在基准平面上设计底板,最后在产品的重心两侧对称地创建叉车槽。

上述设计方法较依赖模具设计人员所掌握的知识和经验,不同的设计者设计出的型板排布、框格间距、散热孔尺寸、叉车槽等都会有所不同,且设计重复性劳动较多,效率低下。为改善这种局面,研究人员对此进行了研究,张虹对飞机复合材料构件工装设计知识库系统进行了研究与开发[2],张富官[3]、田欢欢[4]研究了应用参数化技术开发复合材料成型模具设计系统,充分借鉴、吸收企业工装设计人员的设计经验,对工装设计中依据的原理、方法和已有的设计实例进行梳理和分析,一方面构建工装设计知识库,将规则、典型结构、设计实例、设计数据等纳入其中,供工装设计人员参考;另一方面,将这些经验、规则嵌入参数化设计模块中,使得所设计出的模具结构合理,符合规范,具有较高质量,并基于CATIA开发参数化设计向导工具集,实现模具的参数化设计,从而为解决工装设计重复性劳动多、设计效率低的问题提供了一条有效途径。

应用参数化设计方法的具体操作是,先分析模具结构并提取模具的主要结构尺寸,依据模型设计规范对各部分尺寸建立参数关联和模具结构的参数化模型,使其结构能随主要驱动参数的改变而自动修改。下面以模具支撑板与散热孔为例,介绍参数化设计技术的应用。

(1)支撑板排布的参数化。

由于复合材料构件的多样性,其曲面的形状各不相同,导致其模具样式也各不相同。但在模面经过延拓、翻边、等距等操作生成模板后,其外轮廓均可呈多边形,然后在此多边形的基础之上构建模具的支撑结构。分析归纳这些多边形的主要轮廓形状,典型的多边形如图2所示。在此多边形的轮廓之中建立支撑板排布的参数化模型,整体排布模型主要由6个参数驱动,分别是外轮廓多边形、U向垂直方向参考线、U向间距、V向间距、内支撑板宽度以及外支撑板宽度;并结合在内部之间U向垂直于参考线,U、V垂直等参数约束关系,在确定好这一系列主要参数及约束后,再加上一些逻辑判断,处理不能够整除的多余距离处的支撑板布置等细节。支撑板排布的参数化规则和模型的建立能够较广泛地适用于为各种模面建立支撑板排布,图2中典型多边形轮廓便是依据这一参数化模型所建立的排布。

图2 典型模具投影多边形轮廓及支撑板排布

(2)散热孔形状与位置参数化。

如图3所示,每个支撑板上都有一系列的散热孔、卡槽,并且可能有叉车槽孔。由于每个支撑板的轮廓由模面、底板基准面以及模具投影多边形边缘轮廓所决定,其中根据输入驱动参数——散热孔类型,半圆形散热孔半径及间距、边距,散热孔半径,散热孔分层间距等,并结合内部特殊情况判断是否需要预留叉车槽,是否具有随形散热孔,卡槽与支撑板边缘之间距离是否足够开设散热孔等。综合驱动参数与细节判断,可以为具有明确轮廓的支撑板创建上述一系列特征。由于依据同一底板基准面和投影多边形边缘轮廓能够同时满足各支撑板的同一位置的散热孔基本在同一直线上,以确保散热效率,从而实现虽然支撑板形状不一,但仍然具有相似结构特征。

图3 散热孔形状与位置

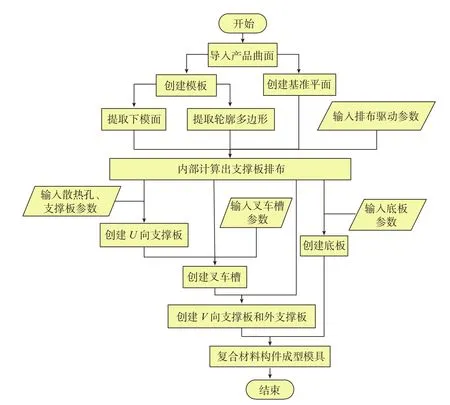

依据参数化设计方法,将上述典型结构设计过程通过CAA代码实现,并将其中的设计规则和设计经验加入其中,开发了基于CATIA的参数化设计向导工具集,进而自适应地生成所需的模具支撑结构模型,图4所示为参数化设计流程。这种参数化设计方法主要有以下优点:

(1)将同类型的重复性设计工作建立统一的设计模式并封装,可减少工作强度,提高设计效率和质量。

(2)通过建立一定的规则使之具有较广泛的适应,能够依据参数与规则灵活多变地快速生成相应的模型。

(3)将设计要求与规范写入程序,通过错误提醒机制,可避免设计时易忽略的细节,减少修改和返工。

(4)参数化设计向导的建立,提供更统一的设计步骤,使得新加入的工装设计人员更快地进入设计状态。

总之,开发参数化设计向导工具集能实现模具的快速设计。除此之外,笔者认为支撑板排布的多样化设计、散热孔类型的多样化设计以及叉车槽位置的精确确定都将进一步提高模具的设计质量。

有限元仿真分析的应用

数字化技术贯通飞机设计制造各个环节,打破了产品设计和制造之间的“鸿沟”,应用这种思想[5],在模具的设计过程中将复合材料构件的固化过程考虑进来将进一步提高模具设计质量。主要表现在[6]:一是复合材料构件在固化过程中会产生变形,影响复合材料构件变形的因素有很多,而究其根本原因是由于残余应力的存在,而残余应力的产生主要是由构件内部温度场分布的不均匀性导致的,从固化的角度考虑主要是由于模板表面的温度不均匀导致与构件的传热不均匀;二是成型模具本身在构件成型过程中产生变形,模具是与构件一起放在真空热压罐中固化成型的,模具在这个过程中承受高温热载荷、自身重力及工装压力的共同作用也会产生变形,模具的变形对制件固化变形有一定的影响并最终影响到构件的精度。利用有限元仿真模拟技术,可以对构件成型过程中构件温度场、模具温度场建立符合实际的可靠有限元模型,分析并预测变形,进一步在事先设计过程中通过补偿变形到成型模具中,从而提高最终构件成型精度;同样也可以通过建立有限元模型分析模具支撑结构主要参数对模板表面温度均匀性的影响规律,从而提出改善固化过程中模板温度均匀性的模具设计方法。

(1)固化过程中模具变形预测与补偿。

模具变形最重要的是模面的变形,其变形将直接影响与其接触的复合材料构件的成型质量,而模面在工艺过程中的变形主要是沿支撑方向的变形,因此用型面上各点沿高度方向的最大位移差作为模具变形的表征参数。由于复合材构件固化变形主要发生在降温阶段,成型模具变形对复合材料制件固化变形的影响也主要发生在降温阶段,因此以降温阶段模具变形作为研究对象。

文献[7]中,陈晓静首先建立模具温度计算网格模型,并根据工艺方案计算出温度载荷,然后建立模具结构变形网格模型。固化过程中,模具放在水平的架子上自由支撑,在模拟计算时可以看作模具底面4个底角中的1个固定,其他3个底角只限制沿高度方向的变形为零;所需施加的载荷包括模具温度载荷、模具自身重力载荷及制件和工装的压力载荷,这些是复合材料制件成型过程中必要的力载荷。建立模型后,运用试验监测典型位置点处的支撑方向的变形,从而来验证所建立模型的准确性。在模具设计阶段,运用经过验证的模型分析复合材料构件在成型过程中模具可能产生的变形,并将变形量补偿添加到模面的设计计算中来,这将提高实际制件的精度。

(2)模具支撑结构对模板表面温度均匀性的影响。

模具支撑结构的阻挡会对罐内空气流动造成影响。模具结构影响风的流动,空气速度的影响会造成零件成形时热量随着风速流动。模具结构对空气速度的影响造成模板温度的高低不同,导致成形过程中零件的温度不均。根据CFD理论,采用分析软件对复合材料成型模具在热压罐中成型的温度分布进行模拟,分析成型模具支撑结构对温度场均匀性的影响,从而改进支撑结构设计。

图4 成型模具参数化设计流程图

文献[8]中,李德尚首先根据固化过程中的实际情况,建立固化过程的数学模型,研究复合材料成型模具的温度场,根据经验设计的模具结构及温度场分析结果可知,模板表面温度往往不均,对复材模具支撑结构进行局部的修改之后再次进行温度场分析。通过对比多次修改后的结果可以了解到,一定的修改方式后的模具通过改变风的流向能够提高模板表面温度均匀性。

因此,笔者认为通过建立可靠的模型后,逐项更改某一关键设计参数,并进行温度场分析,然后结合统计相关知识可发现这一参数对模具温度场的影响规律,从而提出提高模具温度场均匀性的改善方案,以提高复合材料构件成型过程中的温度均匀性,达到提高构件成型精度的目标。

结构优化

目前国内的复合材料成型模具一般是通过保守估计的方法设计,并没有通过结构优化,这样设计出来的模具,特别是大型制件模具,通常都非常笨重,不仅耗费大量材料,因热容量升高也可能影响到固化反应,同时对运输、使用过程的相关设备吨位要求很高,大大增加了成本,甚至影响了制造能力。因此,减重是模具设计优化的一个重要方面。减重的方法必须要通过合理计算,否则会直接影响到模具的强度和刚度,导致使用过程中变形而影响制件质量[9]。

成型模具的支撑结构呈网状,且每个支撑板上有诸多散热孔,其大小和形状对模具的散热和刚度均有影响,太大则影响刚度,太小则影响散热和重量;此外,散热孔的形状也会影响刚度、重量和散热,如何使设计取值保持在一个合理范围需要一个优化过程。文献[10]中,张铖通过对支撑结构建立拓扑优化模型,获得模具模型非拓扑区的材料分布情况,可为散热孔形状的选取提供一定指导意义。分析得知,在边界条件相同和质量近似的情况下,桁架式开口模型的变形量约为方形开口模型变形量的48%。因此,框架式模具底部支撑结构采用桁架式开口形式要优于方形开口形式,其结构效率优势明显。

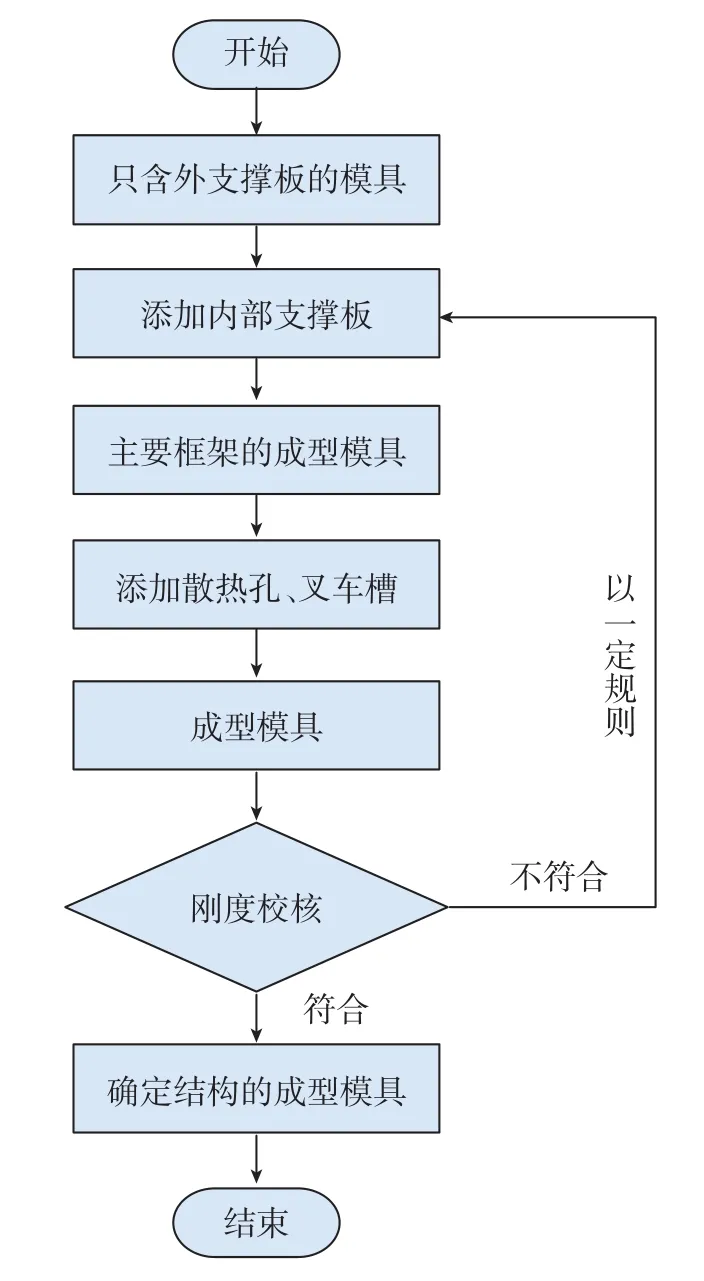

减重优化可通过有限元分析模具在不同工况下的应变、应力情况,根据计算结果调整优化模具结构,最终使最严重工况下的应力、应变值小于材料许用值乘以安全系数。以下提出一种结合应力分析与参数化建模,并进行反复判断的方法,达到既满足不同工况下的应变、应力情况,同时也在很大程度上简化模具结构的目标。首先创建只含外支撑板的模具,再往里面添加最简单的一根或垂直的两个支撑板,并完成散热孔叉车槽的创建,再进行刚度校核,若满足则符合要求,若不满足则在之前添加过支撑板的基础上重新添加或修改支撑板,然后再进行校核,直到满足要求则完成模具的设计,其流程如图5所示,此法能够在在保证刚度的情况下尽可能地减化支撑结构。

图5 一种应力分析方法的模具设计流程图

结束语

对复合材料成型模具数字化设计技术进行了综述和分析,从几何角度考虑,基于模块化、参数化、快速设计方法,将数字化技术应用到复合材料成型模具的设计过程中,可有效简化设计过程,提高设计效率;从热力学、拓扑结构等角度考虑,基于有限元模拟仿真方法、刚度校核,将复合材料成型模具的设计过程与复合材料构件的制造过程相结合,可以减少修改与返工,提高模具结构效率,进一步提高复合材料构件的成型精度。

[1] 安鲁陵,李薇,孙小峰,等.飞机复合材料构件工装的数字化设计.航空制造技术, 2010(6):74-77.

[2] 张虹. 飞机复合材料构件工装设计知识库系统研究与开发[D].南京:南京航空航天大学, 2008.

[3] 张富官,安鲁陵,李汝鹏.复合材料构件成型模具的参数化设计.宇航材料工艺,2008(6):10-14.

[4] 田欢欢,安鲁陵. 飞机复合材料构件成型模具型板架参数化设计. 航空制造技术, 2015(S1):119-121.

[5] 谷雨. 飞机研制数字化的现状与未来——访中航工业沈阳飞机设计研究所副总设计师管林.航空制造技术, 2015(1/2):54-56.

[6] 李桂东. 复合材料构件热压罐成型工装设计关键技术研究[D].南京:南京航空航天大学, 2010.

[7] 陈晓静. 复合材料构件固化成型的变形预测与补偿[D].南京:南京航空航天大学, 2011.

[8] 李德尚.飞机复材零件热压罐成形复材工装设计技术[D].南京:南京航空航天大学, 2010.

[9] 晏冬秀,刘卫平,黄钢华,等.复合材料热压罐成型模具设计研究.航空制造技术, 2012(7):49-52.

[10] 张铖,梁宪珠,胡江波,等.拓扑优化在框架式模具结构选形中的应用.航空制造技术, 2012(9):62-63,68.