金属零件增量复合制造技术

华中科技大学数字制造装备与技术国家重点实验室 张海鸥 向鹏洋 芮道满

华中科技大学材料成形与模具技术国家重点实验室 王桂兰

增量制造技术在成形复杂形状高性能零件的制造方面独具特色,被认为有望引领第三次工业革命,目前正向着高功能、高性能材料复杂零件直接制造方向发展,对制造业将产生深远的影响。其中,金属零件增量制造需求范围最广,也是其最重要的发展方向之一。该技术不仅可以完成难加工复杂形状金属零件的快速制造,还可以根据零件不同部位的工作条件和特殊的性能要求实现梯度功能材料零件的快速成形,因此在航空航天、国防、能源、交通等尖端支柱领域具有重要的应用前景[1-2]。

然而,现有的高能束金属零件自由增量制造技术存在成形效率不高、成本高、成形精度及性能可靠性不足的瓶颈问题。要克服上述技术瓶颈,需要研究寻找既能保持增量制造技术优势,又能吸收传统技术优点的复合制造新技术,为难加工的复杂形状高组织性能零件以及功能梯度材料零件开辟新路径。

本文为此阐述了业已出现的电弧-激光复合热源制造、熔积-铣削复合制造、熔积-微轧复合制造技术的特点及研究现状[3-6]。

电弧-激光复合直接制造技术研究现状

电弧-激光复合焊接技术[7]是一种将电弧与激光束集成于一体的新型焊接成形技术,能够弥补单一热源焊接的不足,具有焊接熔深大、工艺稳定性好、焊接速度快、变形小、间隙桥接能力强等优点。

在增量制造方面,华中科技大学张海鸥等[8]开展了等离子体激光复合直接成形的弧柱形态与成形特性的研究,分析了激光的平均功率、脉冲宽度、脉冲频率、复合角度等对等离子弧形态与高温合金成形特性的影响规律,得到了激光对等离子弧形态有重要影响且可提高直接成形精度的结果。

但是,该技术相关的激光-等离子电弧之间的相互作用机理、在线监测、设备集成控制系统尚待更深入的研究。

熔积-铣削复合直接制造技术研究现状

激光束、电子束、等离子束增量制造技术,是基于离散/堆积原理,将原材料熔化后直接沉积在基体上,通过准备好的CAD文件控制焊枪的运动轨迹来实现不同形状和尺寸零件的直接成形[1]。

然而,采用上述金属零件直接快速制造技术,目前一般只能获得近终成形零件,尚未达到工业化生产所需的尺寸和表面精度要求,大都需在成形结束后精加工。直接成形的金属零件因急冷凝固后使表面硬度增大并有阶梯效应,导致加工困难;形状复杂的零件有时需多次装夹,致使加工时间长,甚至有时要占整个制造周期的 60% 以上,使直接制造技术的优势损失[1]。因此,需要开发可在成形过程中实现高尺寸精度和表面质量要求的复杂形状难加工零件的直接精确制造技术。

为此,研究者们提出:在成形过程中将熔积与铣削复合[4],以解决熔积增量成形过程中存在的上述成形精度问题。

熔积-铣削工艺是将熔积增量制造与数控铣削去除工艺复合用于金属零件的高精度直接成形方法。Song等将熔化极气体保护焊和数控铣削工艺结合开发了三维熔积-铣削系统,并利用该系统制造了尺寸为90×175×10 mm (W×L×H)的注塑模具,整个制造过程耗时4h,其中熔积时间为1.5h,铣削时间为2.5h[9]。

张海鸥等提出了等离子熔积-铣削复合增材制造工艺,该工艺将等离子熔积与数控铣削复合,充分利用了等离子熔积设备运行维护成本低,成形效率高的特点,同时,复合数控加工实现零件或模具的高精度增材快速成形,采用该工艺进行了中空花瓶、航空双扭叶轮(如图1所示)等复杂形状零件的直接制造[10-11]。

图1 采用熔积-铣削成形技术一次性成形的双螺旋整体叶轮

Karunakaran等开发了基于熔化极气体保护焊和数控铣削的复合分层制造系统,该系统采用三轴数控铣削实现了注塑模具的快速制造。利用该系统制造的某注塑模具相比传统数控铣削加工,其制造时间减少了37.5%,制造成本降低了22.3%[12-13]。

熔积铣削复合工艺中通常熔积一层或数层,将熔积层上表面铣削平整,再进行下一层的熔积,该工艺方法可有效解决熔积层高度和宽度方向的不平整问题,为下一个熔积层的堆积创造了良好的熔积条件,但熔积和铣削为分步串行的工序,熔积和铣削工位频繁切换增加了制造成本和时间。

熔积-轧制复合直接制造技术研究现状

在自由熔积成形过程中,金属零件要经历反复的快速加热和冷却过程,易导致成形零件的变形和开裂,降低制造精度,甚至使成形零件报废。通过对自由熔积的工艺条件,如成形路径,能量,成形速度和冷却方法,对成形件的变形及开裂的影响研究得知,在合适的熔积条件下、自由熔积的成形能力可以得到改善。但是,在难成形、复杂形状薄壁零件时,零件的变形与开裂等问题还没有得到很好的解决。

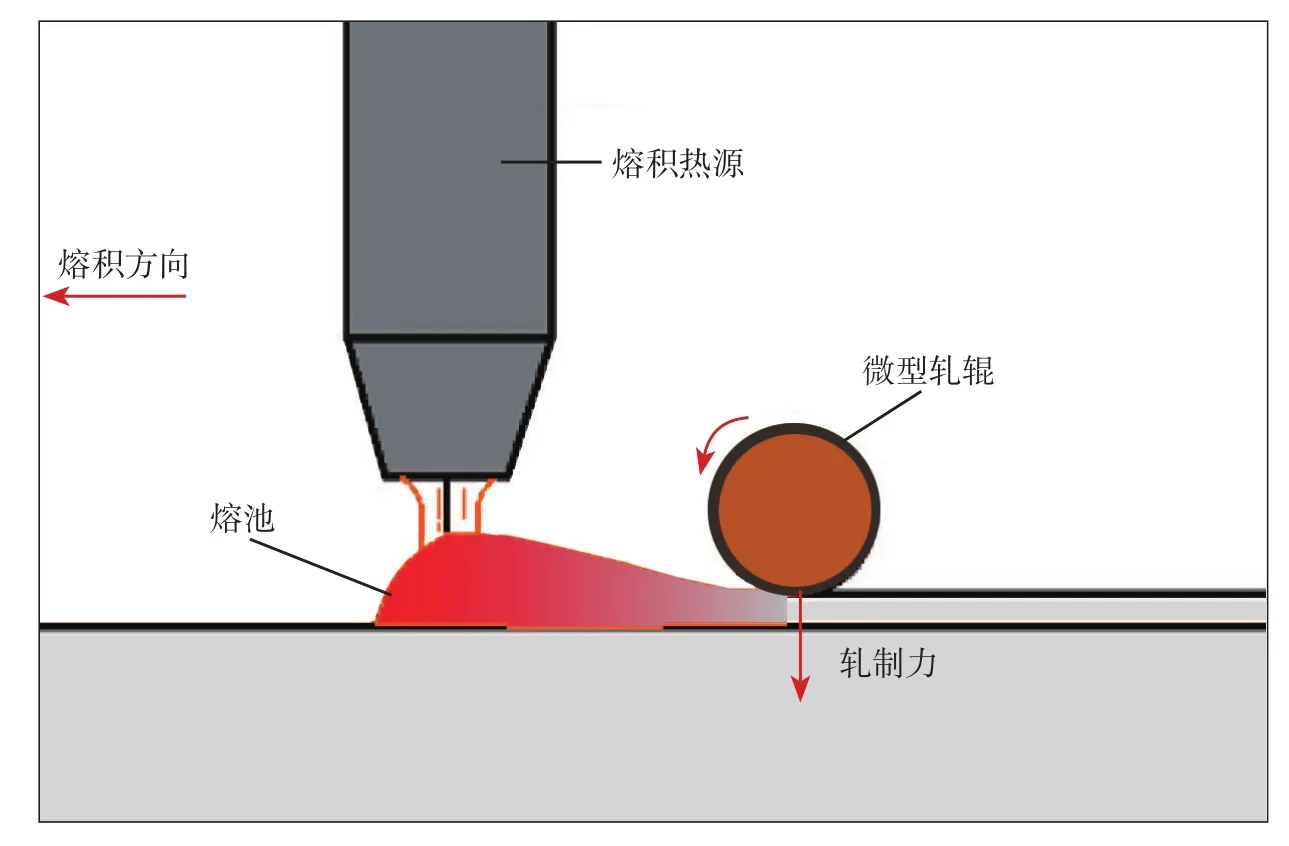

锻造、轧制之类的等量成形过程具有高的材料利用率,且成形件具有优异的性能及内部组织结构。连铸轧制技术在钢铁行业是一项革命性的先进制造技术。它改变了传统铸造和轧制过程的分离并实现他们的集成。基于上述考虑, 华中科技大学张海鸥等提出并且研究了熔融沉积-连续轧制复合直接制造金属零件的方法[5], 已获国家发明专利[6],并申请国际发明专利,是提高制造精度、效率、成形件组织性能的有效方法。该工艺(原理见图2)是在半熔融区布置微型轧辊,对其作压缩加工,以防止材料流淌、坍塌,减少成形件表面的阶梯效应,实现了自由熔积与连续轧制在一个制造单元的集成,并且实现两者的同步,从而有效缩短了工艺流程,减少了后续加工余量,并可获得组织和力学性能更好的零件;熔积过程中层高变为可控,从而大大提高了成形零件精度,为解决增量快速制造技术中理论成形高度与实际成形高度存在误差这一问题提供了新的思路;此外,成形零件表面均匀光整,侧壁阶梯效应有效降低,为成形零件满足工业应用标准以及零件的设计-材料制备-制造-检测一体化的数字化直接制造开辟了新途径。

图2 电弧熔积-轧制复合成形示意图

张海鸥等应用以上技术,采用普碳钢丝材直接成形了大型飞机蒙皮零件(图3),其高1.2m,长1.6m,上表面平整,侧壁光滑,试验数据显示该方法制造的金属零件其拉伸强度提高了33%,延伸率提高了2倍以上[6]。

图3 张等成形的大型飞机蒙皮零件

然而,该工艺虽然可以一次性成形性能组织良好的复杂零件,但因尚未达到机械加工的制造精度而不能直接获得最终的金属零件。所以要得到一次性成形最终可以工业应用的金属零件,还需要探索复合铣削的工艺,实现熔积-轧制-铣削一体化的低成本,短流程控形控质的航空用高组织性能、高形状复杂的金属零件的制造。

继上述研究之后,英国Cranfiled University的Coules等最近发表了与此类似的拼焊与轧制相复合的工艺及装置的研究报道,设计了专用的熔积-轧制装置,研究了轧制力、轧辊辊型等参数对板材拼焊时焊道残余应力的影响,该研究得到了波音、NASA等10余家著名公司联合项目的资助。然而该轧制装置结构尺寸较大,且只能实现一维方向的运动,仅满足直道拼焊需求,未能实现熔积与轧制的同步运动,难以用于金属零件的增量成形[14]。

结束语

增量制造技术变革了传统的机械加工减量成形和锻造等量成形模式,为制造难加工复杂高性能零件提供了新的思路。现有高能三束(激光、电子束、等离子束)金属零件自由增材制造技术存在成形效率不高、成本高、成形精度及性能可靠性不足的瓶颈问题。要克服上述技术瓶颈,既保持增量制造技术优势,又吸收传统技术优点,需要研究探索新的复合制造新技术。本文为此阐述了电弧-激光复合热源制造、熔积-铣削复合制造、熔积-微轧复合制造技术的特点、存在的问题以及今后的发展趋势。

[1] 张海鸥,王超,胡帮友,等. 金属零件直接快速制造技术及发展趋势. 航空制造技术,2010(8):43-46.

[2] 张海鸥, 蒋疆, 王桂兰 . 金属零件直接快速制造技术. 航空制造技术,2008(7):42-45.

[3] 朱秩峰,董春林. 激光电弧复合焊接技术 . 航空制造技术,2002(11):32-34.

[4] 张海鸥,熊新红,王桂兰,等.等离子熔积成形与铣削光整复合直接制造金属零件技术 . 中国机械工程,16(20):1863-1866.

[5] 张海鸥,王桂兰.零件与模具的熔积成形复合制造方法及其辅助装置:中国,201010147632.2[P]. 2010-04-15.

[6] Zhang H O, Wang X P, Wang G L, et al. Hybrid direct manufacturing method of metallic parts using deposition and micro continuous rolling. Rapid Prototyping Journal,2013, 19(6): 387-394.

[7] Steen W M. Arc augmented laser processing of materials. Journal of Application Physics, 1980, 51(11): 5636-5641.

[8] 张海鸥,钱应平,王桂兰,等. 等离子体激光复合直接成形的弧柱形态与成形特性.中国科学 E 辑:技术科学 2006,36(5):497-506.

[9] Song Y A, Park S, Choi D, et al. 3D welding and milling: Part I—a direct approach for freeform fabrication of metallic prototypes.International Journal of Machine Tools &Manufacture, 2005,45(9): 1057-1062.

[10] Xiong X H, Zhang H O, Wang G L, et al. Hybrid plasma deposition and milling for an aeroengine double helix integral impeller made of superalloy. Robotics & Computer-Integrated Manufacturing, 2010, 26(4): 291-295.

[11] Xiong X, Zhang H, Wang G L.Metal direct prototyping by using hybrid plasma deposition and milling. Journal of Materials Processing Technology, 2009, 209(1):124-130.

[12] Karunakaran K P, Pushpa V,Akula S B, et al. Techno-economic analysis of hybrid layered manufacturing. International Journal of Intelligent Systems Technologies and Applications, 2008,4(1-2): 161-176.

[13] Karunakaran K P, Suryakumar S,Pushpa V, et al. Retrofitment of a CNC machine for hybrid layered manufacturing. Int J Adv Manuf Technol,2009(45): 690-703.

[14] Paul A. Colegrove, Harry E.Coules, et al. Microstructure and residual stress improvement in wire and arc additively manufactured parts through high-pressure rolling.Journal of Materials Processing Technology, 2013,213(10): 1782-1791.