精密表面疵病检测美标数字化评价实现算法

谢世斌,杨甬英,刘 东,李 阳,李 晨,赵丽敏

(浙江大学 光电系,现代光学仪器国家重点实验室,浙江 杭州310027)

引言

随着精密光学元件的大量运用,对于表面质量的高精度检测也显得日益重要。划痕、麻点等表面疵病也成为光学质量检测中越来越重要的部分。在强激光和短波光学系统中,光学元件表面疵病严重影响着整个系统的性能。例如,在惯性约束聚变系统中,强激光经过多个精密光学元件,疵病的存在将对整个系统的正常运行造成破坏性的影响[1-3]。目前,对于光学元件表面疵病的检测,主要是通过人工目视的方法进行判定。人工目视的方法容易受到人为因素的影响,主观性强、检测效率低[4-6]。相比于人工判定,客观精确的数字化判定更加适用于精密光学元件表面疵病的高精度检测。判定光学元件合格与否的主要依据是其检验标准,采用一套权威、通用的标准对光学元件表面疵病进行数字化的判定将有利于各企业乃至国际间的交流,对整个光学行业有着重要的意义。美国作为光学强国和军事强国,其制定的美国军用标准 MIL-PRF-13830B(下文简称美标)也得到光学行业的广泛认可。基于显微散射暗场成像系统,采用美标对光学元件进行判定,可实现表面疵病美标数字化评价,其难点主要在于美标中表面疵病密集度的判定。因而,本文在已经建立起来的表面疵病检测系统的基础上,提出了一种表面疵病密集度的判定方法,以实现光学元件表面疵病的美标数字化评价。

1 疵病检测系统及判定标准

1.1 系统简介

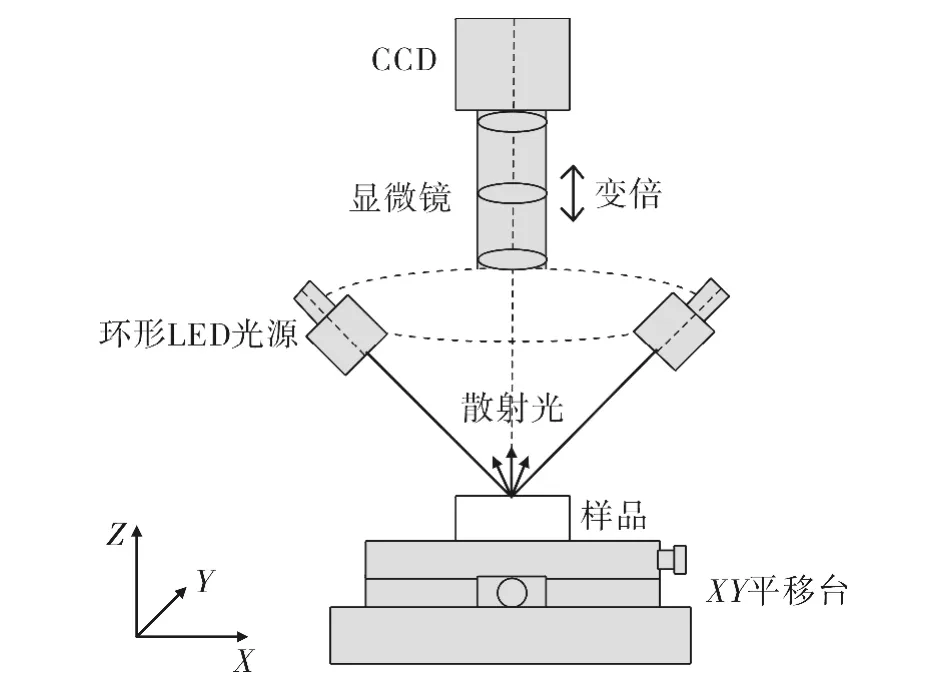

如图1所示,是显微散射暗场成像系统图。该系统的检测基于光学显微散射暗场成像原理,系统硬件主要由显微成像系统、环形光源、移导系统组成[7-8]。系统采用暗场散射成像方式,只接受疵病的散射光,得到暗背景下的疵病亮像,可观察到普通明场照明成像观察不到的物体,实现超分辨的高精度检测[9]。疵病在元件表面的分布和方向是任意的,采用多束高亮度、高均匀性的LED排列成环形光源对样品进行照明,可实现无盲点检测。由于采集的单幅子孔径图视场大小有限,为了实现对大口径光学元件的检测,采用移导系统对光学元件进行子孔径扫描,再对扫描得到的子孔径图做图像拼接,可得到整个元件表面疵病的信息。为了实现快速且高精度的检测,显微成像系统中采用了可变倍显微镜头和高像素、大靶面的CCD相机。容易得知,配合同样靶面大小的CCD相机,显微镜头在低倍下的物方视场高于高倍下的物方视场,而在高倍下处理得到疵病信息更加精确。因而,该系统采用了一种快速检测策略,即在低倍下对元件进行子孔径扫描和拼接,得到疵病在元件表面的位置分布信息,然后在高倍下定位到疵病位置采集疵病图像,处理得到高精度的疵病特征信息。实际中证明了该扫描策略既保证了检测精度又实现了快速检测的需求。

图1 显微散射暗场成像系统图Fig.1 Layout of microscopic scattering dark-field imaging system

1.2 美标中对于表面疵病密集度的要求

美标中采用两组数字来表示光学零件表面疵病大小。通常用S-D或S/D表示,前者S(scratch)限制划痕大小,后者D(dig)限制麻点大小。划痕通常是指表面上狭长的压痕或磨损,麻点则是光学零件表面上呈现的微小点状凹坑。一般规定划痕的长宽比大于等于4∶1,麻点的长宽比小于4∶1。关于表面质量的要求,美标对划痕和麻点都做了相应的规定要求[10]。

1.2.1 美标中对于划痕密集度的要求

美标中未明确指明划痕的宽度和深度,根据对美标样板的实际运用情况,一般认为划痕级数的单位为μm,且指的是划痕宽度。如级数为80#的划痕,代表划痕宽度为80μm。美标对划痕密集度的要求为:当元件质量指标要求划痕等级为20#或优于此等级时,元件表面不准有密集划痕即在元件中任何一个直径1/4inch(6.35mm)的圆形区域,不允许有4条或4条以上等级大于等于10#的划痕。

1.2.2 美标中对于麻点密集度的要求

依据美标,麻点级数取允许缺陷的实际直径大小,以0.01mm为计量单位。对于形状不规则的麻点,取其最大长度和最大宽度之和的一半作为麻点的直径。需要注意的是,美标中的麻点是可计量的,对于级数为60#的麻点,其直径为0.6mm。美标对麻点密集度的要求为:任意直径为20mm的圆形区域内,所有麻点直径的总和不得超过最大麻点直径的2倍。小于2.5μm的麻点略去不计。

2 表面疵病密集度判定算法

2.1 算法基本原理

表面疵病密集度判定包括划痕密集度判定和麻点密集度判定,下面分别讲述其基本原理。

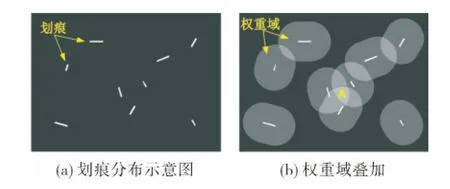

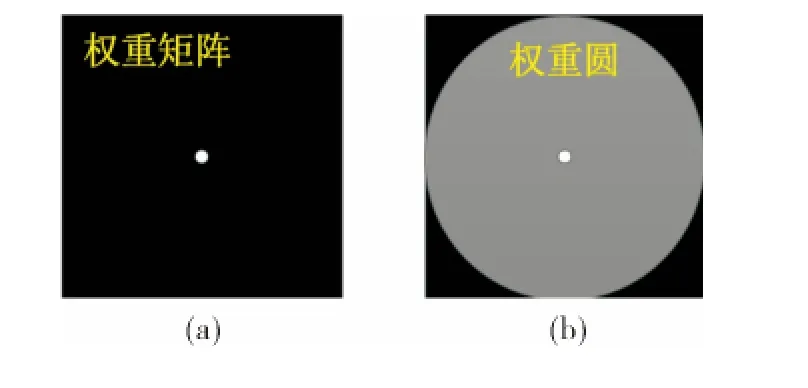

通过对美标中划痕密集度的要求分析可以发现,如果找到包含划痕条数最多的直径DS为1/4 inch的划痕密集圆域,则只要判断其包含的划痕数是否小于4即可实现划痕密集度的判定,因而判定的关键在于确定划痕密集圆域。如图2(a)所示,黑色背景为元件表面,白色条状物为元件表面上的划痕。为了找到划痕密集圆域,以划痕为中心,为每条划痕赋予一个权重域,使得权重域内每点距离划痕不超过DS/2,且权重值为1,然后将各个权重域间重叠部分的权重值累加,结果如图2(b)所示。则权重值最大的区域A即是划痕密集圆域的圆心所在位置,其包含的划痕数目即是区域A的权重值,比较权重值是否大于4即可实现划痕密集度的判定。

图2 划痕权重域叠加图Fig.2 Overlap of scratch weight region

麻点密集度判定的原理与划痕密集度判定类似,其关键在于找到包含麻点直径总和最大的直径DD等于20mm的麻点密集圆域,然后判断其包含的麻点直径总和是否大于最大麻点直径的2倍,即可实现麻点密集度的判定。由于麻点形状大多类似于点状,长宽比小,且麻点直径相对于麻点密集圆域直径小得多,因而圆域包含了麻点的质心即认为其包含了麻点,这样有利于减小算法的复杂度,提高程序运行速度。如图3(a)所示,黑色背景是元件表面,白色点状物是元件上的麻点。为了确定麻点密集圆域的位置,以麻点质心为圆心,直径为DD,为每个麻点画权重圆,且权重值为相应麻点的直径,然后将各个权重圆间重叠部分的权重值累加,结果如图3(b)所示。则权重值最大的区域B即是麻点密集圆域的圆心所在位置,其包含的麻点直径总和即是区域B对应的权重值,比较权重值是否大于最大麻点直径的两倍即可实现麻点密集度判定。

图3 麻点权重圆叠加图Fig.3 Overlap of dig weight circle

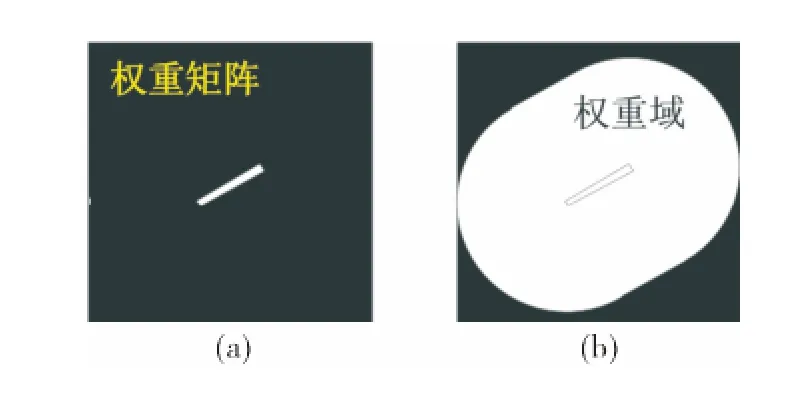

2.2 划痕密集度判定实现步骤

从划痕密集度判定原理出发,第一步是要确定每条划痕对应的权重域。经过显微散射暗场成像系统的检测和处理,可得到元件表面疵病的位置坐标信息,检测结果以图像左上角为原点,x轴正向水平向右,y轴正向垂直向下,坐标单位为像素。设一条划痕上所有像素点的坐标为(x1,y1),(x2,y2),…,(xn,yn),xmin和xmax分别为横坐标的最小值和最大值,ymin和ymax分别为纵坐标的最小值和最大值。如图4(a)所示,为划痕给定一个大小为NS×NS的权重矩阵,矩阵大小:

NS=2×round[(R+DS)/2]+1

R=MAX{xmax-xmin,ymax-ymin}

式中:round表示四舍五入取整;MAX代表取最大值;DS为划痕密集圆域的直径。规定矩阵中心处的坐标(xcore,ycore)为

xcore=round[(xmax-xmin)/2]

ycore=round[(ymax-ymin)/2]

矩阵中划痕对应处的值为1,其他位置处的值为0。然后采用直径为DS的圆形结构元对划痕膨胀,即可得到划痕对应的权重域,结果如图4(b)所示。

图4 划痕权重矩阵Fig.4 Scratch weight matrix

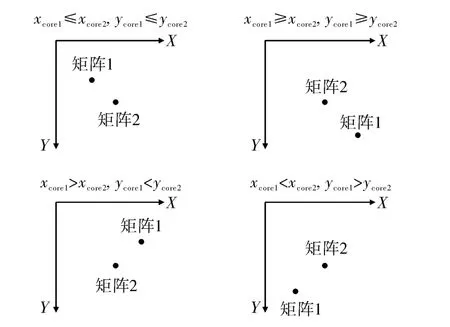

确定每条划痕对应的权重域之后,接下是判断各个权重域之间的位置关系,将权重域重叠部分的权重值累加。首先需要判断两个权重矩阵是否有重叠,其重叠情况可以根据两个权重矩阵中心分别在横方向和纵方向错开的距离与它们对应矩阵的大小相比较得出。如图5所示,黑点代表权重矩阵的中心,当两个权重矩阵间有重叠时,两个权重矩阵中心之间有4种位置关系。

图5 两权重矩阵中心间的位置关系Fig.5 Position between weight matrix centers

另外,对于两权重矩阵中心间的每一种位置关系,两矩阵间重叠的情况可分为8种,图6中展示了1种位置关系矩阵间对应的重叠情况,其余3种位置关系对应的矩阵重叠情况亦类似。分析好划痕权重矩阵间的重叠情况后,即可将各个权重域间重叠部分的权重值累加,求出最大权重值,找到包含划痕条数最多的划痕密集圆域,实现划痕密集度的判定。

图6 划痕权重矩阵间的重叠情况Fig.6 Overlap between scratch weight matrixes

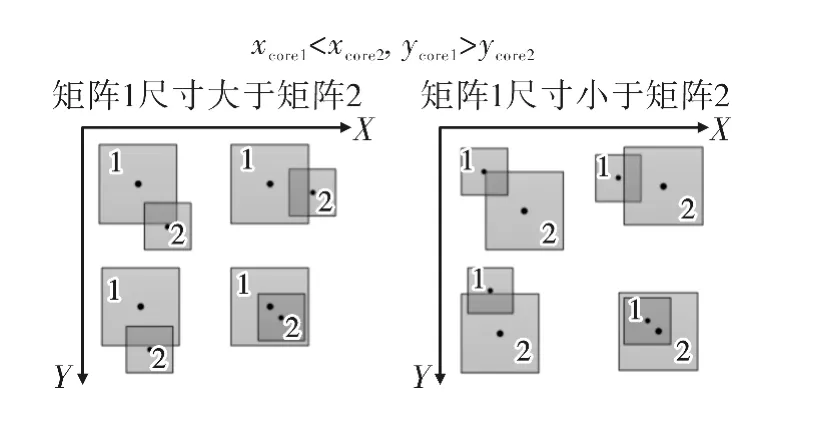

2.3 麻点密集度判定实现步骤

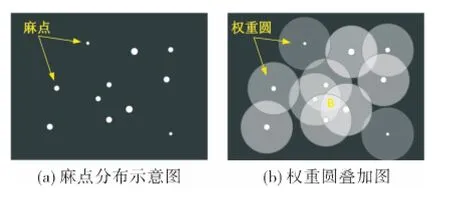

类似于划痕密集度判定,实现麻点密集度判定,首先是要确定每个麻点对应的权重圆。设麻点质心坐标为(xcenter,ycenter)。如图7(a)所示,为麻点给定一个大小为ND×ND的权重矩阵,并且矩阵中心处的坐标为(xcenter,ycenter),矩阵大小:

ND=2×round(DD/2)+1

式中DD为麻点密集圆域的直径。然后以矩阵中心为圆心画直径为DD的权重圆,并令权重圆内的矩阵值为麻点直径,其余位置矩阵值为0,结果如图7(b)所示。

图7 麻点权重矩阵Fig.7 Dig weight matrix

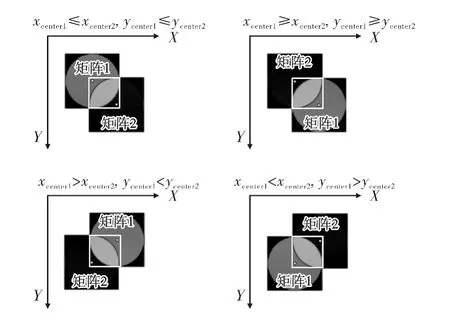

确定每个麻点对应的权重圆之后,下一步是判断各个权重圆之间的位置关系,将权重圆间重叠部分的权重值累加。首先可以根据两个麻点质心之间的距离是否大于权重圆直径判断出它们对应的权重圆是否有重叠。如图8所示,当两个权重圆有重叠时,它们对应的权重矩阵之间有4种重叠情况。

图8 麻点权重矩阵间的重叠情况Fig.8 Overlap between dig weight matrixes

分析好麻点权重矩阵间的重叠情况后,即可将各个权重圆间重叠部分的权重值累加,求出最大权重值,找到包含麻点直径总和最大的麻点密集圆域,实现麻点密集度判定。

3 实验结果及分析

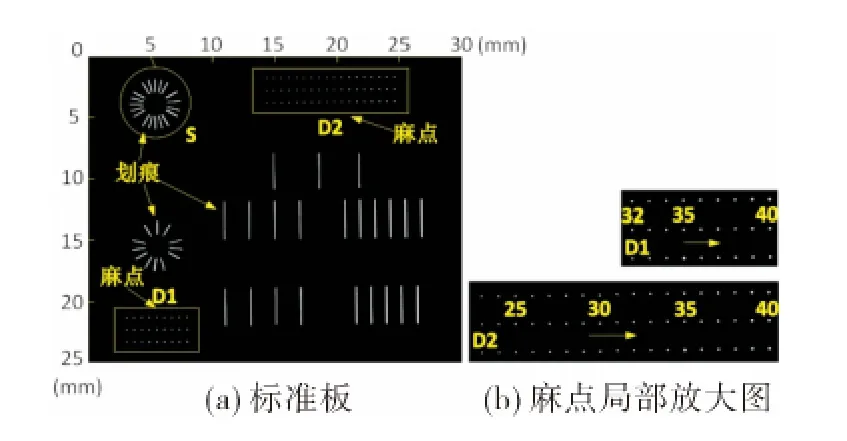

实验中,将刻有已知划痕和麻点信息的石英标准板置于显微散射暗场成像系统中,采集了标准板上大小为30mm×25mm一块区域上的图像,并且经过相应的处理,只保留了标准板上一部分的疵病信息,其处理后得到的图像如图9(a)所示,其中图像上有划痕53条,麻点81个。图9(b)是标准板上麻点的局部放大图,麻点直径从左往右依次增加1μm。划痕密集度是在表面质量要求划痕等级为20#或优于此等级的情况下才进行的判定,因而为了验证划痕密集度判定算法,本实验假定标准板上划痕的等级均为20#,即只考虑划痕的数目和分布情况。

图9 标准板图像Fig.9 Image of standard board

经过以上的算法分析可知,验证划痕密度判定算法即是验证其得到的划痕圆域是否包含划痕数最多的划痕密集圆域(直径为1/4inch,即6.35mm),而验证麻点密集度判定算法即是验证其得到的麻点圆域是否包含麻点直径之和最大的麻点密集圆域(直径为20mm)。通过对图9(a)中标准板上划痕麻点分布的分析观察,容易发现其划痕密集圆域所包含的划痕应当与区域S所包含的划痕一致,而麻点密集圆域所包含的麻点应当与区域D2所包含的麻点一致。因而,验证该算法的正确性即是验证该算法计算得到的划痕密集圆域所包含的划痕是否与区域S包含的划痕一致,以及麻点密集圆域所包含的麻点是否与区域D2包含的麻点一致。

在得到标准板疵病信息后,接下来采用表面疵病密集度判定算法对标准板上的数据进行计算。实验中,采用matlab软件编写算法代码,计算标准板的划痕密集圆域和麻点密集圆域。分析划痕密集度判定算法的计算结果,发现其计算得到的划痕密集圆域包含的划痕即图9(a)中区域S所包含的划痕。另外,分析麻点密集度判定算法的计算结果,发现其计算得到的麻点密集圆域包含的麻点即为图9(a)中区域D2包含的麻点。算法计算结果与预期一致,从而验证了算法的正确性。

4 结论

本文提出的表面疵病密集度判定算法,将表面疵病密集度的判定转换成了疵病密集圆域的寻找,并且提出了权重域的概念以确定疵病密集圆域。另外,通过为每个疵病赋予相应的权重矩阵,分类判断各个权重矩阵间的位置关系,利用矩阵运算的便利性有效的实现了权重域间的叠加和最大权重值的确定。实验中通过对已知表面疵病信息的石英标准板进行判定,验证了表面疵病密集度判定算法的可行性。本文提出的算法不仅解决了光学元件表面疵病美标数字化判定的难点,其对类似密集度判定和区域划分等问题也有着重要的参考价值。

[1] Gomez S,Hale K,Burrows J,et al.Measurements of surface defects on optical components[J].Measurement Science&Technology,1998,9(4):607-616.

[2] Sun Dandan,Yang Yongying,Wang Fengquan,et al.Microscopic scattering imaging system of defects on ultra-smooth surface suitable for digital image processing[J].SPIE,2006,6150:6150012-1-6150012-6.

[3] Wang Fengquan,Yang Yongying,Sun Dandan,et al.Digital realization of precision surface defect evaluation system[J].SPIE,2006,6150:61500F-1-61500F-5.

[4] Dai Mingkui,Xu Deyan.The present situation of imperfections testing and researching on the optical components[J].Optical Instrument,1996,18(3):33-36.戴名奎,徐德衍.光学元件的疵病检验与研究现状[J].光学仪器,1996,18(3):33-36.

[5] Martínez S S,Ortega J G,García J G,et al.An industrial vision system for surface quality inspection of transparent parts[J].The International Journal of Advanced Manufacturing Technology,2013,68(5-8):1123-1136.

[6] Wang Shitong,Liu Dong,Yang Yongying,et al.Distortion correction in surface defects evaluating system of large fine optics[J].Optics Communications,2014,312:110-116.

[7] Liu Dong,Yang Yongying,Wang Lin,et al.Microscopic scattering imaging measurement and digital evaluation system of defects for fine optical surface[J].Optics Communications,2007,278(2):240-246.

[8] Yang Yongying,Lu Chunhua,Liang Jiao,et al.Microscopic dark-field scattering imaging and digitalization evaluation systemof defects on optical devices precision surface[J].Acta Optica Sinica,2007,27(6):1031-1038.杨甬英,陆春华,梁蛟,等.光学元件表面缺陷的显微散射暗场成像及数字化评价系统[J].光学学报,2007,27(6):1031-1038.

[9] Wang Zhijiang.Practical optical technical manua[M]. Beijing: China Machine Press, 2007:784-786.王之江.实用光学技术手册[M].北京:机械工业出版社,2007:784-786.

[10]US Army ARDEC.MIL-PRF-13830BAmerican military standards[S].USA:United States Department of Defense,1997.