一起变压器修后绝缘油出现乙炔 原因分析及处理

宋晓波

(神华国华三河发电有限责任公司,河北 廊坊 065201)

变压器绝缘油色谱数据的变化,往往反映了变压器一定的缺陷。本文通过跟踪我厂#2 高厂变修后绝缘油的色谱数据变化趋势,并结合近期的检修状况和试验数据进行综合分析,分析出了绝缘油中出现乙炔的原因,并提出了处理方法,最终验证分析正确。

1 故障实例

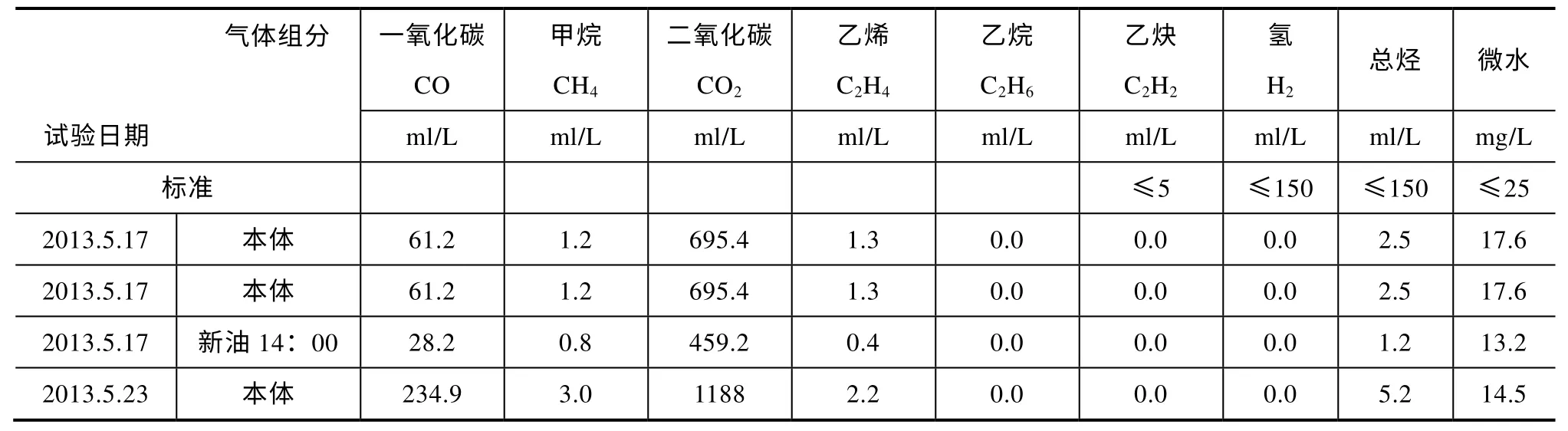

#2 髙厂变型号为SFF-40000/23,由保定变压器 厂制造,该变压器因在2008年11月28日低压侧母线短路事故中损坏,于2009年1月修复返厂,修复中对变压器绕组进行了整体更换,采用最新换位导线工艺,材质采用自粘半硬铜材质,于2009年1月投入运行。至今已运行4年,期间经历过两次小修,工作均为常规性检查及预防性试验,未进行吊罩检修。2013年4月#2 机组大修,修后6月19日对#2高厂变绝缘油进行色谱分析,油中出现乙炔2.9μl/L,见表1。

表1 2013年#2 高厂变修后色谱数据

2 油中出现乙炔原因分析

2.1 乙炔的产气原因

绝缘油是由许多不同分子量的碳氢化合物分子组成的混合物,由于电或热故障的结果可以使某些C-H 键和C-C 键断裂,又重新化合成低分子烃类气体,根据温度和能量的不同,依次产生甲烷、乙烷、乙烯、乙炔,依次需要越来越高的温度和越来越多的能量。

变压器绝缘油中乙炔产生的途径主要有以下几个方面:电弧、火花放电等因素;和变压器电弧放电或运行中局部过热超过700℃。此外,其他的常见因素还有:①变压器油在处理过程中加热器温度过高或滤油机加热装置不合理;②变压器油质量本身质量问题,比如使用再生油做原料进行净化处理;③补焊,变压器注满油后,发现焊缝渗油补焊或补焊其他零件。

2.2 历史数据分析

在调取#2 高厂变2013年之前的历次油色谱数据中,均未有乙炔出现且其他组份气体均在合格范围之内,见表2。

2013年5月#2 高厂变检修过程中的色谱数据进行分析,见下表3。

由表2、表3数据可以看出,该变压器修前及修中绝缘油各项色谱数据均正常,确认变压器修前无缺陷。

2.3 修后分析

6月19日机组起动并网后,对#2 高厂变色谱进行化验,发现含有2.9μl/L 乙炔。连续跟踪1 周色谱数据见表4。

表2 修前#2 高厂变历次油样化验色谱及水分

表3 修中#2 高厂变油样化验色谱及水分

表4 带电1 周内#2 高厂变绝缘油色谱数据

从上表的数据,可以看出随着时间的推移乙炔的含量没有发生明显的变化及增长,其他烃类气体也无明显变化,检修期间进行的变压器油微水含量分析试验、变压器绕组绝缘电阻、吸收比试验、绕组tgδ测试、泄漏电流测试等试验,数据均正常。

另外,从#2 高厂变2013年6月投运后的数据分析,①乙炔含量无增长趋势,烃类气体稳定,因此判断不存在电弧及火花放电现象;②变压器滤油后化验色谱数据均合格后方进行注油,排除加热装置及变压器油本身质量问题。

为进一步确定产气原因,回顾#2 高厂变主要检修工作,除常规性检查及预防性试验外还进行了如下工作:5月17日厂家技术人员到厂(其中一名焊工)处理#2 高厂变渗漏点,撤油至顶部大盖左右后对其渗漏点进行补焊处理。焊工对#2 高厂变低压侧第一组冷却器下法兰母管裂纹(见图1中焊点1、2)进行电焊堵漏,焊接前已将冷却器上、下法兰截门关闭(见图2中1、2),焊接结束后将冷却器中变压器油经放油孔(见图1中3)放掉,并打开冷却器上法兰对冷却器进行冲洗约10min。工作前对#2高厂变取油进行色谱及水分化验,并将变压器油放至专用油罐进行滤油,油取样化验合格,向#2 高厂变回注至原油位后打开第一组冷却器上下法兰。

图1 变压器第一组冷却器下部焊点示意图

2.4 综合判断

综上,初步分析#2 高厂变压器A 修后产生乙炔的原因为:#2 高厂变散热器底部联管焊接后,虽进行放油处理,但因散热器为片散式,无强油循环,残油无法彻底排尽,焊接产生的气体遗留在片散内,变压器投运后铁心和线圈把热量首先传给在其附近的油,使油的温度升高。温度高的油体积增加,比重减小,就向油箱的上部运动。冷油将自然运动补充到热油原来的位置。这样,因油温的差别,产生了油的自然循环流动。既热油从变压器油箱的上部,沿散热器的内表面向下流,在向下流的过程中把热经片散传给空气,被冷却的油从散热器下部进入油箱,然后经各油道上升,在上升过程中把线圈和铁心的热量带走,热油又汇于油箱上部(见图2,箭头代表油流方向)。这样,周而复始不断循环,焊接产生的气体慢慢扩散至本体内部。

3 运行措施及处理

3.1 运行措施

1)运行中加强绝缘油色谱数据分析,前10 天每天取样分析色谱数据,并分析变化趋势,以后缩短取样周期(由3月/次缩短至1 周/次),并跟踪乙炔及其他特征气体变化趋势(见表5),当乙炔含量出现明显增长时,应立即组织召开专题分析会。

2)加强变压器日常巡视检查,跟踪变压器声音、温度变化。

图2 片散式冷却器油循环示意图

表5 运行中#2 高厂变绝缘油部分色谱数据

3.2 停机处理

1)对变压器油进行脱气处理。

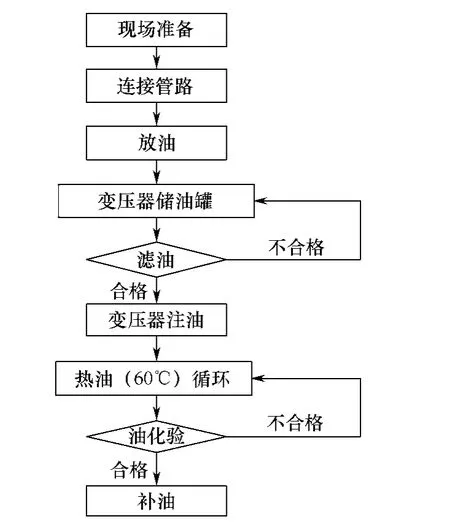

2)变压器油合格后,继续热油循环直至油中无乙炔,且其他气体在合格范围内。2014年8月,#2机组检修中,按照既定措施对#2 高厂变绝缘油中乙炔问题进行了治理。通过预防性试验数据与历次试验数据对比,无明显变化趋势,同时对变压器绝缘油进行脱气处理,详细处理流程如图3所示。

图3 #2 高厂变绝缘油处理流程

经过上述处理,分别取变压器本体、油枕及散热器底部共3 个油样进行化验,数据均合格且一致,在连续跟踪1、4、10、30 天色谱中烃类气体含量,数值平稳见表6。这也充分验证了此前关于变压器绝缘油中出现乙炔原因的分析,即变压器内部确无异常,故障气体确由电焊造成。

表6 停机处理后#2 高厂变绝缘油色谱数据

(续)

4 结论

1)当检修投运后出现乙炔,应综合分析机组起动前色谱数据,考虑合闸冲击对变压器的影响,通过连续跟踪色谱数据及电气参数变化以进一步判明故障原因,同时首先应排除检修过程中的产气因素,如焊接作业措施不当,分接开关位置移动造成接触不良等。

2)当运行中出现乙炔时,应高度关注,此时可能变压器内部存在放电或电弧,这时的色谱数据呈异常变化趋势,应结合产气速率和产气量进行分析,必要时需立即停电处理,避免扩大事故。

[1] 国家质量监督检验检疫总局.GB/T 7252—2001.变压器油中溶解气体分析和判断导则[S].2001.

[2] 杨奇岭.变压器油中氢气含量异常情况的分析[J].变压器,2002,39(8): 37-40.

[3] 高文胜,钱政,严璋.电力变压器固体绝缘故障的诊断方法[J].高电压技术,1999(1): 26-28.