Φ4400mm无饱和塔全低变系统运行总结

张瑞中

(晋煤冀州银海化肥有限责任公司河北冀州053200)

Φ4400mm无饱和塔全低变系统运行总结

张瑞中

(晋煤冀州银海化肥有限责任公司河北冀州053200)

晋煤冀州银海化肥有限责任公司变换系统有3套装置,其中Φ4400mm变换装置于2010年5月建成投运,采用无饱和塔全低变工艺,设计能力150kt/a合成氨,运行压力0.8MPa。

1 工艺流程

气体流程:来自于压缩机二段出口的半水煤气(含CO体积分数28%)经丝网除沫器分离过滤油水后进入除尘剂炉进一步净化气体中杂质,先后经热交换器、中间热交换器分别与第2变换炉二段和第2变换炉一段出口的变换气换热;半水煤气(温度260℃)进入第1喷水汽化器增湿、降温至200℃;经第1变换炉一段后,气体(温度350~380℃,CO体积分数16%)进第1变换炉二段的高温水解段,将其中的有机硫转化为无机硫;再次进入第2喷水汽化器增湿、降温至200℃后,去第2变换炉一段;第2变换炉一段出口气体(温度300℃,CO体积分数6%)与半水煤气换热降温至180℃后进入第2变换炉二段,气体中含有的少量CO进行变换反应,达到生产工艺要求的变换气(CO体积分数3%)在热交换器与半水煤气换热降温至170℃,再经水加热器与送至喷水汽化器的水换热后,温度降至45~50℃;最后进入热水塔降温至约40℃送变换气脱硫系统。

水流程:脱盐水经缓冲罐加压后补充至热水塔入口,热水塔出口的水进入水加热器下段冷却变换气后分2路:一路经喷水泵加压后送入水加热器上段提温至165℃送至2台喷水汽化器;另一路经串联的2台板式换热器,经循环水降温后由热水泵送至热水塔,变换气再与其换热、降温。

2 工艺指标及主要设备

半水煤气:流量65000m3/h(标态),压力≤0.85MPa,其主要成分(体积分数)为CO28.0%,CO27.5%,O2<0.4%;

第1变换炉气体温度:一段入口200℃,热点约365℃,二段入口约365℃,热点约365℃;

第2变换炉气体温度:一段入口200℃,热点约300℃,二段入口180℃,热点约210℃;

吨氨耗蒸汽:约200kg(1.1~1.4MPa);

系统阻力:<0.06MPa;

变换气:H2S质量浓度≥1.0g/m3(标态),CO体积分数3.0%;

补水(脱盐水):电导率≤0.5μS/cm,悬浮物质量浓度≤1mg/L。

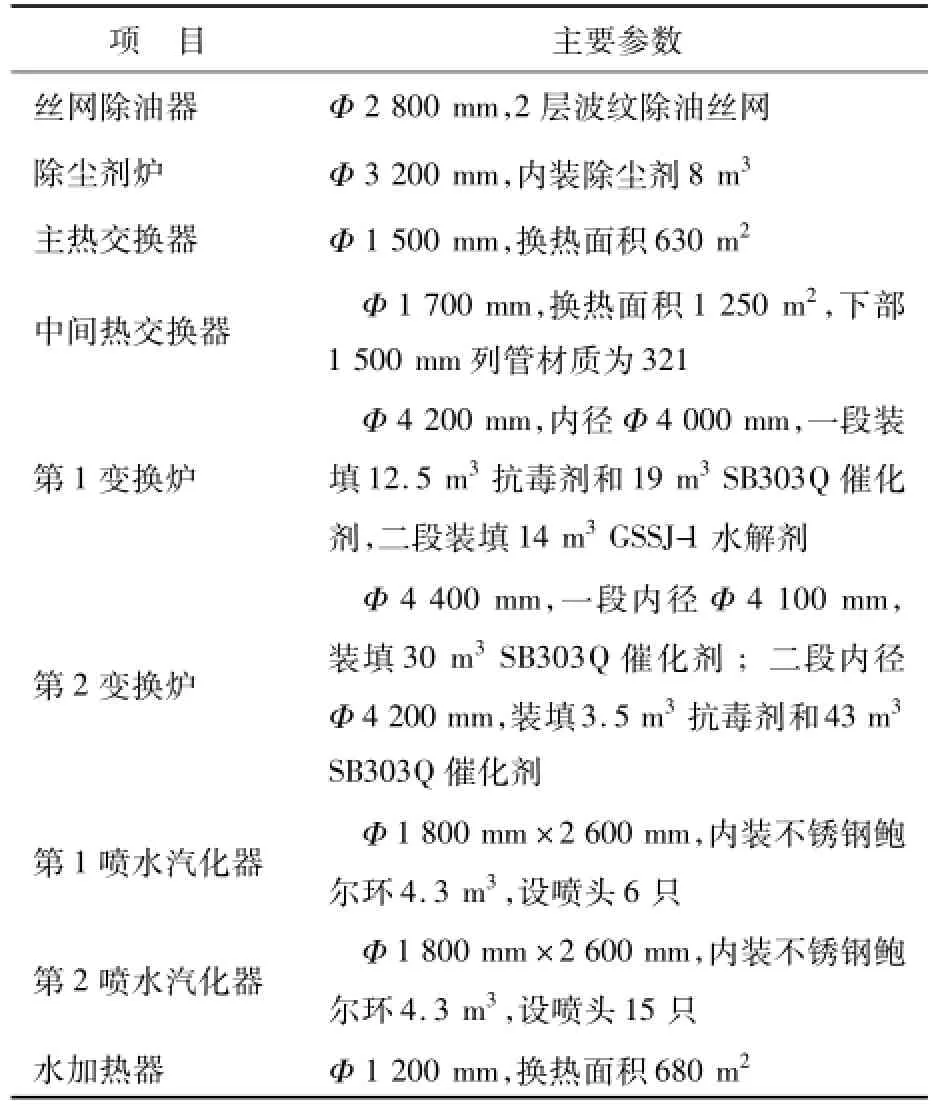

主要设备参数见表1。

表1 主要设备参数

3 全低变系统运行状况

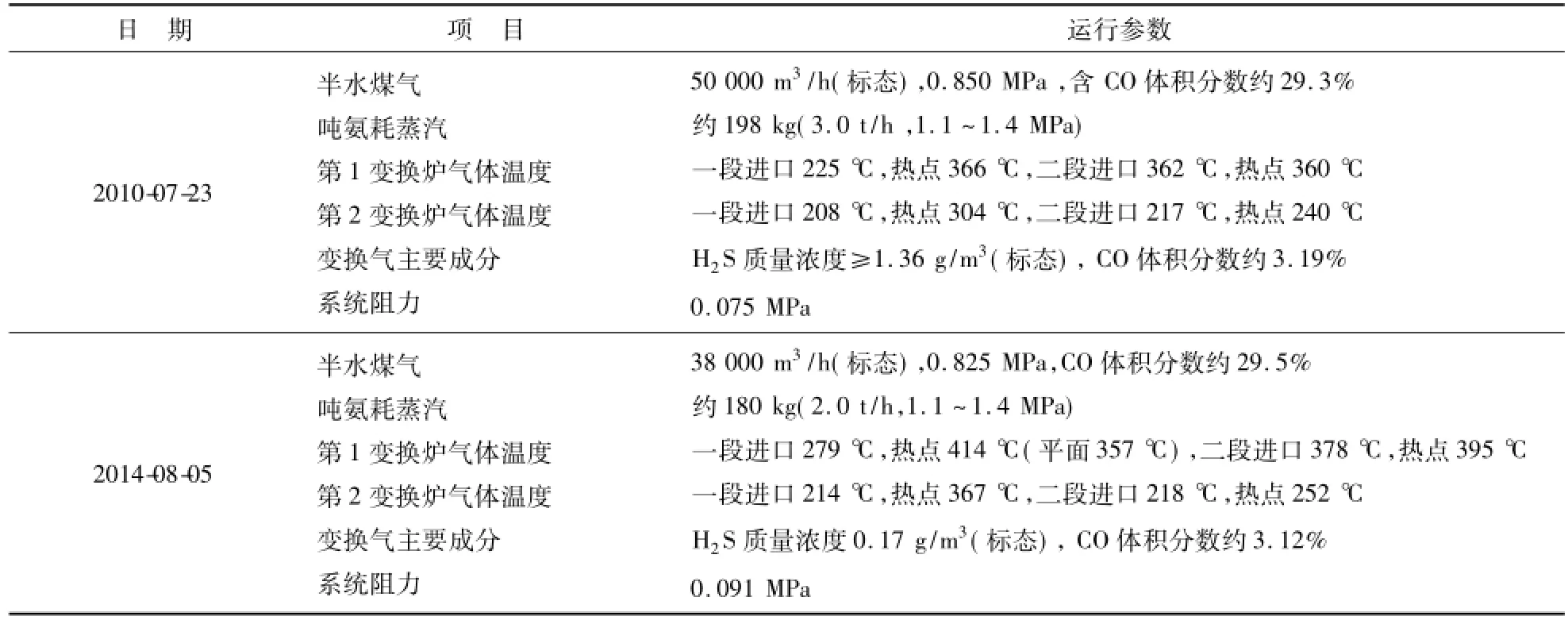

全低变系统运行参数见表2。

表2 全低变系统运行参数

从初期运行数据(2010年7月23日)看,吨氨蒸汽耗量和变换炉进口气体温度、热点温度基本符合设计要求,但系统阻力偏高。从近期运行数据(2014年8月5日)看,吨氨耗蒸汽基本符合设计要求,但一段平面温差偏大、系统阻力偏高。

4 运行中出现的问题

(1)喷水泵入口气阻现象。开车初期即出现喷水泵抽空、增湿器出口温度暴升现象,打开排水加热器下段排气阀,即有气体排出。为此,在喷水泵入口增设分离器,顶部气体常排,解决了喷水泵抽空现象;对水加热器进行打压、试漏且确认无泄漏后,在热水塔水出口处增设十字破旋板,避免气体随液体带出,分离器排气量有所减少,但还需定时排放。分析原因是溶解在水中的CO2气体在泵入口处解吸所致。

(2)变换系统试压时没放空。在催化剂硫化结束后、系统试压时,为了节约原料气,未开启放空阀,造成第1变换炉一段气体温度快速上升至500℃。为此,开启放空阀,由放空气体带出反应产生的热量后气体温度才下降至正常温度。

(3)热水塔出口未设置水分离器。由于热水塔分离效果较差,尤其在冬季,造成变换气夹带水至脱硫系统,引起脱硫塔液位上升;不仅增加了脱硫剂等物料消耗,而且变换气的脱硫效率无法保证。为此,2012年在热水塔出口后增设了水分离器,问题才得以解决。

(4)未考虑除油器丝网的清洗措施。每年大修时均需卸出除油器的丝网,清理后再回装,每次都清除出大量的粉尘、硫磺末。建议在丝网除油器内加设丝网热水冲洗装置,并定期进行冲洗,以确保除油器更好地起到净化气体的作用(因该设备空间不够,需加高该设备,还涉及到气相管线的改动,故该措施暂未实施)。

(5)严格控制半水煤气中氧含量。2012年在大修后开车过程中,由于半水煤气中氧含量超标,又因操作处理不当,导致了第1变换炉一段温度达500℃。开车后因超温造成第1变换炉上层催化剂活性降低,导致了一段温度反应下移,平面温差由<10℃增大至70℃。原因为半水煤气中氧含量超标致使催化剂粉化、结疤而导致气体偏流。

(6)喷头堵塞。系统投运初期,3~4个月清理1次喷头。而2014年6至7月仅19d时间内,清理了5次喷头。期间曾对喷头的部分小孔进行了扩孔处理,系统内涉及到水的设备、管道和过滤器都进行了正反冲洗,只有过滤器表面丝网有一层结疤,未发现其他堵塞问题,但并入系统运行后,喷头仍然堵塞。经分析,产生堵塞物和堵塞原因是投产时变换系统补水为反渗透脱盐水,由于反渗透系统的膜运行时间已较长,所产脱盐水质量不达标。现改用混床出口的二级脱盐水,只在大修或有停车机会才对喷头进行清理。

(7)催化剂结疤、粉化。气量为50000m3/h (标态)时,变换系统压差已达0.11MPa,催化剂平面温差达70℃。催化剂表面结疤、粉化严重是引发以上现象的原因。而喷头雾化效果差,水质不合格,开、停车期间蒸汽置换、冷凝等造成气相带水进入催化剂层,是造成催化剂结疤、粉化的主要原因。

(8)喷水汽化器的腐蚀。由于在运行中发现喷水汽化器压差有增大的迹象,故于2014年大修时对其进行了检查,发现2台喷水汽化器填料均有不同程度堵塞现象,另发现第1喷水汽化器内气体入口管严重腐蚀、护筒开裂,部分喷水管出现裂纹。经分析认为,填料堵塞是因为催化剂粉尘和水中含有盐类物质所致;第1喷水汽化器腐蚀严重是因该设备处于氧、硫、水共存的易腐蚀状态,故现有流程有待改进。

(9)蒸汽水分离器阻力大。矩鞍环填料与不锈钢丝网乱层,部分矩鞍环填料随气流带至管道形成阻力,蒸汽流量不能满足生产要求,变换气中CO含量偏高,只得提高蒸汽压力维持生产。为此,2014年大修时将填充物全部卸出并重新装填,并在不锈钢丝网上部压上栅板固定,此问题得到解决。

2014-11-30)