脱碳系统阻力增加原因及消除方法

李小玲

(青岛科技大学山东青岛277527)

脱碳系统阻力增加原因及消除方法

李小玲

(青岛科技大学山东青岛277527)

0 前言

兖矿鲁南化肥厂年产240kt合成氨装置采用德士古气化装置制取水煤气,其压力为3.8MPa,净化装置采用中变串低变全变换、聚乙二醇二甲醚(NHD)脱硫、脱碳、甲烷化精制的工艺流程。脱硫塔出口气中φ(H2S)控制在≤5×10-6,脱碳塔出口气中φ(CO2)控制在≤0.3%,入合成氨系统气体中φ(CO+CO2)控制在≤10×10-6,配入中压氮气,达到工艺指标要求后送往合成氨系统。

脱碳系统采用NHD物理吸收法,利用NHD溶液在-10℃左右时对CO2的选择性吸收,使脱硫气中φ(CO2)由35.7%降到0.3%以下,满足甲烷化前对CO2含量的要求。吸收CO2的NHD溶液经高压闪蒸、低压闪蒸和氮气汽提后,CO2被全部解吸出来,循环使用;低压闪蒸气中φ(CO2)≥98.5%,可满足尿素生产的需要。

1 改进前脱碳系统工艺流程

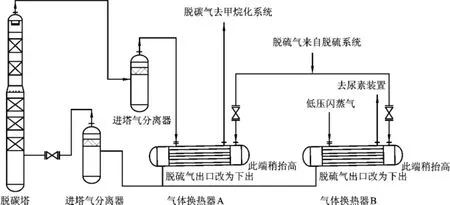

改进前脱碳系统工艺流程见图1。来自脱硫系统的脱硫气分2路并联进入气体换热器A和气体换热器B管程,与壳程气体换热后,温度降至2℃左右进入脱碳塔,气体自下而上与从塔顶来的NHD溶液逆流接触,气体中的CO2被溶液吸收。从塔顶出来的净化气中φ(CO2)<0.3%,经进塔气分离器除去少量雾沫夹带的NHD后,净化气进入气体换热器A壳程,温度升至25℃左右,净化气去甲烷化系统。脱碳系统低压闪蒸气中φ(CO2)≥98.5%,进入气体换热器B壳程与管程脱硫气换热升温后送尿素装置。

图1 改进前脱碳系统工艺流程

2 脱碳系统阻力增加原因分析及危害

2.1 原因分析

(1)流程设置不合理。脱硫系统自开车以来,脱硫气流量达到100000m3/h时,脱碳系统阻力高达0.2MPa。经现场测量分析,脱碳系统阻力主要集中在气体换热器。利用检修机会将2台气体换热器封头拆下发现列管及管箱内大面积结冰。由于脱碳系统操作温度较低,脱硫气为上进上出,容易使脱硫气中所带的水无法及时排出,导致在列管内的积水、结冰。

(2)气量分配不均。由于气体换热器A为脱硫气与脱碳气换热、气体换热器B为脱硫气与CO2气进行换热,脱硫气温度为30℃左右,脱碳气及CO2气温度均在-14℃左右。由于气量及气体成分差异,脱硫气通过2台气体换热器进口阀进行换热气量控制。由于此前没有操作经验,脱硫气进口阀未能调节均衡,造成其中1台气体换热器温度低于0℃,导致列管内水逐渐结冰,直至列管堵死,阻力增大。

(3)操作原因。系统在大减量低气量运行中,负荷降低但氨冷冻制冷效果较好,NHD贫液温度过低(-17℃),长期运行后,造成气体换热器A和气体换热器B出口脱硫气温度都低于0℃,造成气体换热器管程结冰,阻力增加。

2.2 危害

(1)换热管堵塞造成阻力增大,气体换热器换热面积缩小,影响产能。

(2)由于换热器列管堵塞,经气体换热器换热后的脱硫气温度较高,导致进塔气分离器分离出的水较少,而直接带入脱碳系统,进而造成脱碳系统水含量高,溶液水平衡失调,严重影响系统加量及脱碳指标。

(3)脱碳系统水含量应严格控制在3%(质量分数)左右。由于溶液水平衡失调,脱碳系统水含量明显增高。脱碳系统多为碳钢设备,脱碳塔填料为碳钢扁环。气体中含有硫化物,在过多水的作用下,碳钢设备、管线及填料腐蚀严重,影响设备使用寿命,威胁安全生产。腐蚀的铁锈积存在塔填料层、管线、阀门内,造成全系统阻力增加;另外,铁锈积存在溶液中,溶液过滤器冲洗次数相对增加,造成溶液损失,消耗增加。

3 解决措施

(1)改变气体流程,预防列管内积水。将气体换热器出口封头旋转180°,使脱硫气出口由原来的上进上出改为上进下出。流程改变后,将气体换热器管程进口端适当抬高,防止列管内积水、结冰。

改进后脱碳系统工艺流程见图2。

图2 改进后脱碳系统工艺流程

(2)制定操作方案,规范操作。气量正常时,汽提塔塔底贫液温度控制在-12~-14℃,气体换热器A入口脱硫气阀全开,用气体换热器B入口脱硫气阀调节,使气体换热器A和气体换热器B出口脱硫气温度均在0℃以上,且温差<2.5℃,定时排放脱碳塔前进塔气分离器内积水,提高脱碳汽提氮气流量,保证脱碳溶液水含量稳定。系统大幅减量时,及时调节气氨压力,及时调节气体换热器A和气体换热器B入口脱硫气阀,适当提高NHD贫液温度。

(3)系统不停车,利用系统大幅减量时对气体换热器进行在线疏通。系统大幅减量后,对全系统进行相应调整,记录气体换热器脱硫气进出口压差。用现场气氨阀逐渐提高气氨压力和脱碳系统温度,提温过程应缓慢,必须保证脱碳指标合格,即送往尿素装置的CO2气体纯度应合格;当脱碳气温度提高至0℃以上,即具备疏通效果,此时如果各项指标均正常,则可进一步提高气氨压力,直至气氨阀关闭,可加快疏通进程。气体换热器前后压差明显降低,说明疏通成功,当压差降到一定程度不再下降时,说明疏通完毕,系统可恢复至正常生产负荷。

4 效益分析

全部利用现有材料,施工费6000元。改造后,系统阻力由原0.23MPa降低至0.11MPa,系统可多加量6000m3/h,约增产合成氨3.3t/h;按吨氨效益100元、满负荷生产合成氨150d计,年效益为118万元左右。脱碳溶液水含量高,设备、填料腐蚀造成溶液污染,则冲洗过滤器次数增多,产生的废水量也增加。改造后,有利于减少废水排放量,降低其处理费用,减轻操作人员的劳动强度。

2013-11-05)