15万t/a丁醇装置原始试开车和生产总结

褚衍资,孔 楠,王振华

(兖矿国泰乙酰化工有限公司,山东滕州 277527)

煤化工

15万t/a丁醇装置原始试开车和生产总结

褚衍资,孔 楠,王振华

(兖矿国泰乙酰化工有限公司,山东滕州 277527)

对丁醇装置试开车及试车过程中出现的问题及时进行剖析,采取相应的应对措施并优化工艺操作指标,从而达到了预期效果。为丁醇装置的安全、长周期、稳定运行做好了保证。自化工投料以来,丁醇装置经过近1a半的运行,氢碳比、丙烯单耗、合成气单耗、氢气单耗、中压蒸汽单耗等主要性能指标均优于设计值。

丁醇;工艺控制;技术改造;优化指标

1 前言

15万t/a丁醇生产装置是兖矿国泰乙酰化工有限公司于2012年02月建设的煤化工项目。2013年6月项目建设完成,7月15日该装置进行了投料并一次性产出合格的正、异丁醇产品。

该装置采用国外先进的低压羰基合成技术,利用两台合成反应釜来完成低压羰基生产出丁醛,再通过低压转化器完成丁醇的转化,后经过精馏、分离制得纯度较高的产品。

2 工艺流程简介

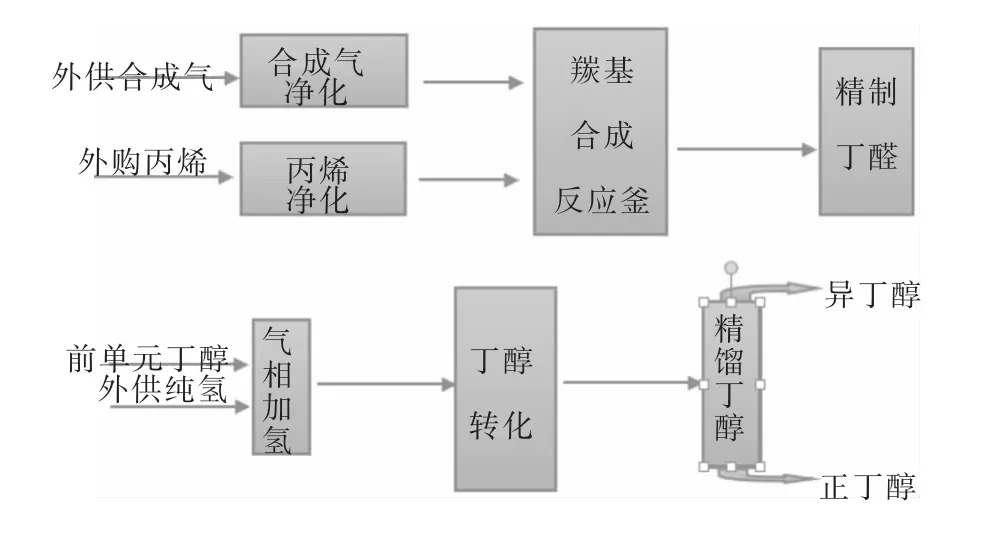

来自前工段的合成气经净化除去硫、氯、氧及少量金属等杂质,与外购的丙烯经净化脱除硫、氯以及不饱和炔烃、二烯烃等杂质,将净化的合成气和丙烯投到羰基反应釜内,制得的丁醛再脱除重组分以及轻组分获得纯度较高的丁醛;来自自产的氢气和丁醛经加热气化进入丁醇转化器内反应制得粗丁醇,后经精馏、提纯、分离获得纯度较高的正异丁醇产品。工艺方块如下简图1:

图1 工艺流程方框图

3 丁醇装置产品指标及相关消耗指标

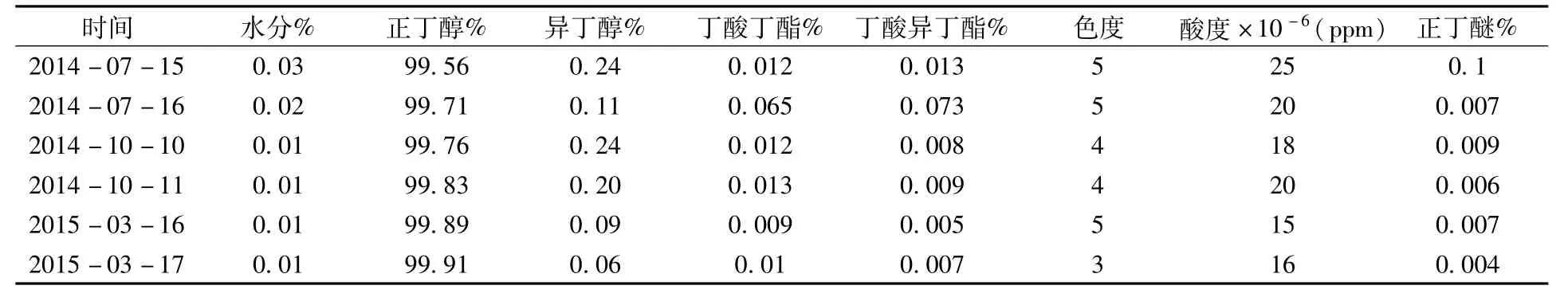

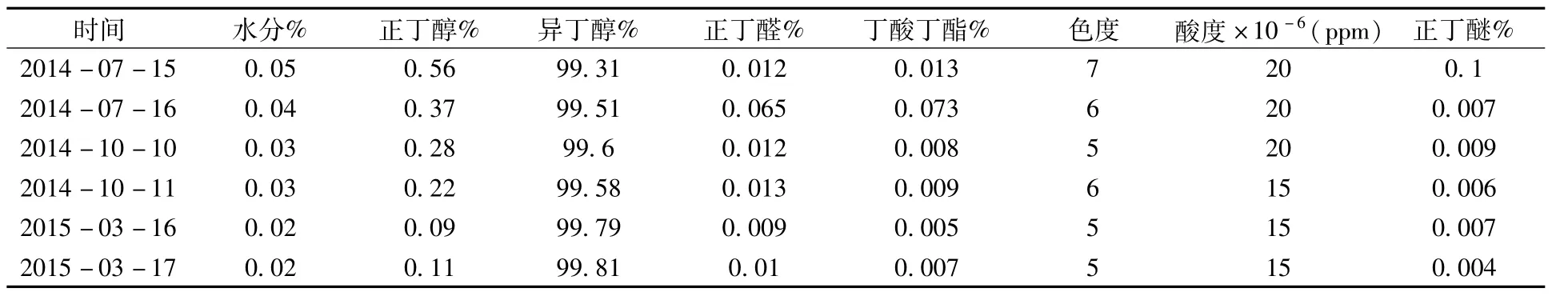

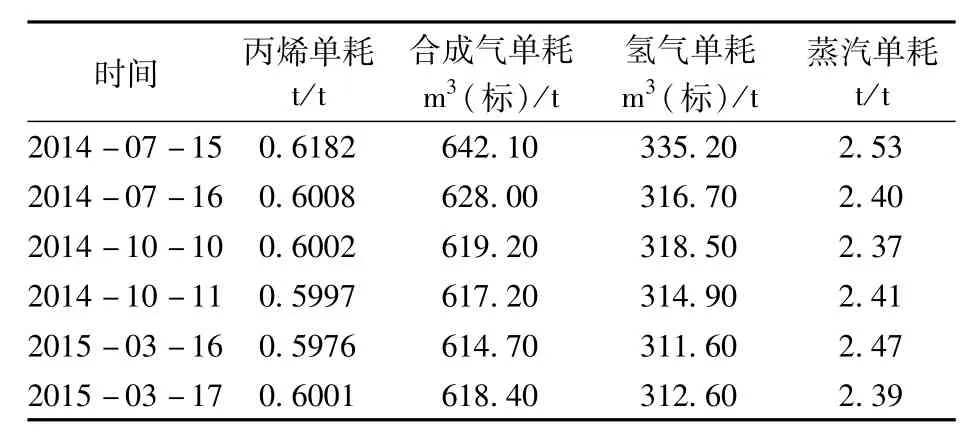

丁醇产品指标及消耗指标见下表。

表1 正丁醇产品质量分析表

表2 异丁醇产品质量分析表

表3 各个原材料消耗表

4 丁醇装置试开车以来遇见的异常问题及处理手段

4.1 羰基合成工序

4.1.1 丙烯净化床层温度难于控制

在装填完净化剂后必须进行净化剂的浸润,开始向丙烯净化槽内进料并保存6 h,发现底部温度不稳定,排查不是温度点错误导致,可以判定一定是浸润过快导致温度、压力存在较大变化;后来通过少量多次浸润并保存24 h,最终确定3台净化槽温度、压力不再发生变化标志着浸润工作完成。

4.1.2 合成气床层升温较慢问题

因合成气加热器较小且循环流程较长导致合成气床层升温较慢,为了降低合成气的消耗且较快速的实现合成气净化升温。在合成气管线上配制了中压氮气管线提高中压氮气用量,增加中压蒸汽投用来实现快速升温,最后利用合成气吹扫净化槽待分析合格后送入下单元使用。

4.1.3 羰基合成搅拌器出现高频次维修影响稳定生产问题

因搅拌器在运行期间出现润滑油内漏导致润滑轴承过热出现冒烟等现象,拆检发现密封圈材质有问题,通过与一些供应商联系更换质量较好的密封圈并进行密封部件的改造目前搅拌器运行稳定,能够保证长周期运行需要。

1.2 纳入标准 (1)病理诊断确诊的胸腰椎结核患者(T3~L5),临床资料完整;(2)术前3个月脊柱未受过外伤;(3)术前进行2周以上的正规抗结核治疗(肌注链霉素0.75 mg、口服异烟肼0.3 g/d、利福平0.45 g/d、乙胺丁醇0.75 g/d),病变局限,症状好转;(4)术后定期(术后1、3、6、12个月)复查脊柱X线片和CT扫描;(5)手术由同一组医生完成;(6)术后卧床休息两个月;(7)术后按疗程服用抗结核药物。排除标准:(1)合并胸腰椎肿瘤、颈椎结核、椎管狭窄、椎管滑脱或骨折等疾病;(2)合并心、肺、肝、肾功能不全。

4.1.4 合成气组份变化对正异丁醛组份的影响问题

试开车期间前系统供过来的合成气组份偏离指标较大造成正异丁醛比例小于10∶1,后面生产的正异丁醇比例也小于10。因正异丁醇价格相差500-600元/t,为此车间配合前系统摸索氢碳配比,并在羰基装置重新配制加氢管线进行氢碳比例的微调节从而使得正异丁醇产品重新回到正常比例。

4.1.5 丙烯消耗高问题

前期试生产期间,合成气组份中氢气偏多造成丙烷生成量较多,另一个釜内TPP消耗的过快、补料不足造成羰基釜放空量增大,以及操作人员控制不稳定、装置波动增加的消耗等原因,导致单位产品的丙烯消耗量增加。后面及时分析、补充TPP调整到正常组份含量、车间技术人员的指导、操作人员的指标摸索和工艺生产异常的判断、处理等,使得丁醇单位消耗的丙烯由试开车初期的0.630 t/t降到0.600 t/t,仅这一项将单位生产成本降低了300元。

4.2 丁醇合成精馏工序

4.2.1 丁醇转化器催化剂压差异常问题

丁醇转化器催化剂压差偏离要求数据较大管线因装填技术原因造成个别管线压差偏大会给生产带来很大阻力,不利于催化剂的效能、减短催化剂的使用寿命。为此车间领导协调外部单位进行吸附不合格管线重新装填直至测量合格。

4.2.2 氢气压缩机出现异常跳车问题

试开车初期,当氢气压缩机试车运转30 min后出现了异常跳车状况,进行了排查再次启动,并对压缩机进出口指标报警、连锁等排查工作,后来在厂家、车间人员的共同努力下找到了跳车的主因是压缩机油路的温控阀门安装方向错误造成压缩机跳车。

4.2.3 丁醇转化器温度过高、压力偏大等异常问题

催化剂还原初期因纯氢投用量多还原速率过快造成转化器内部温度有些超温、汽包压力液位过高,为此通过减少氢气投料量、增加压缩机的空率,放空汽包顶部的压力等工作来降低温度过高等异常状况。

4.2.4 试开车初期丁醇合格时间长、产品质量波动大问题

装置试开车期间因控制人员操作经验不足、中压蒸汽波动、控制指标调整不及时造成丁醇产品合格时间长,不合格品库存压力大,如不调整面临装置的停车问题;车间技术人员及时进行技术指导,操作人员及时调节异构物塔的物料-气液-热量的平衡控制,比较初期大大缩短了丁醇产品的合格时间,产品质量有了很大的提高。

4.2.5 丁醇产品中色度高于5,产品中杂质含量高影响产品销售的问题

产品中的色度、酸度、纯度以及含在的杂质量都会影响到丁醇产品的质量决定着生产效益。为此车间攻关了这个难题:改造、增加预塔顶部采出量返回到气相蒸发器内回收利用没有反应的丁醛,调整精馏塔的操作温度,以及重组分的采出量减少对产品质量的影响。目前公司生产的丁醇产品质量达到了99.90%纯度一举走在国内丁醇产品质量的前列。

5 总结

15万t/a丁醇生产装置自试生产运行以来,经过不断的优化运行,装置运行稳定,产品质量都达到了国内生产装置的前列。丁醇的原材料消耗如丙烯、合成气、氢气、蒸汽单耗等均优于设计指标。随着丁醇装置的进一步优化和稳定运行、达产达效,车间有信心完成公司下达的丁醇生产任务,为公司节能降耗、减亏增效做出自己的贡献。

[1]万国君,甲醇装置原始开车及试生产总结[J].化肥工业,2014(4):41~46.

[2]赵绍民,邵立红.合成气成分对甲醇合成生产的影响[J].煤化工,2003(2):41~44.

Summary of Initial Test-run and Production of the Butanol Plant with Annual Production Capacity of 150,000 Tons

Chu Yanzi,Kong Nan,Wangzhenhua

(Yankuang Cathay Coal Chemicals Co.,Ltd,Tengzhou,Shandong 277527)

Problems during the test-run of butanol plant is analyzed.Corresponding solutions are taken and process operation indexes are optimized to get expected results.Safe,long period and stable operation of the butanol plant is guaranteed.After one and a half years'operation since feedstock introduction,main performance indexes like ratio between hydrogen and carbon,unit consumption of propylene,syngas,hydrogen,medium-pressure steam,etc are all better than design values.

Butanol;Process Control;Technical Transformation;Optimizing Indexes

TH35

B

1003-6490(2015)02-0017-03

2015-04-01

褚衍资(1975-),男,汉族,山东滕州人,助理工程师,从事化工生产技术工作。