镍基甲烷转化催化剂的升温还原总结

郭新法

(灵石中煤化工有限责任公司,山西灵石 031303)

镍基甲烷转化催化剂的升温还原总结

郭新法

(灵石中煤化工有限责任公司,山西灵石 031303)

介绍了甲烷转化催化剂的装填、升温还原应具备的条件及升温还原步骤方法。

甲烷转化催化剂;升温还原条件;升温还原方法

灵石中煤化工有限责任公司利用中煤九鑫焦化公司富余焦炉煤气年产18万t氨、30万t尿素项目,2011年3月份开工建设,2013年2月份一次试车成功出合格产品尿素,现将甲烷转化催化剂的升温还原进行总结以飨读者。

1 催化剂装填条件

1.1 装填条件

1.1.1 转化系统管道设备试压结束后进行一次气密性试验,气源为空气。

气密性试验压力为工作压力。压力分别控制在0.5、1.0、1.5、2.2 MPa,试验压力2.2 MPa后保压30分钟,压力不降,视为试压合格。

1.1.2 本工段装置设备、管线、电气、仪表全部安装完毕,符合技术要求。

1.1.3 所装的催化剂和瓷球符合下列要求:

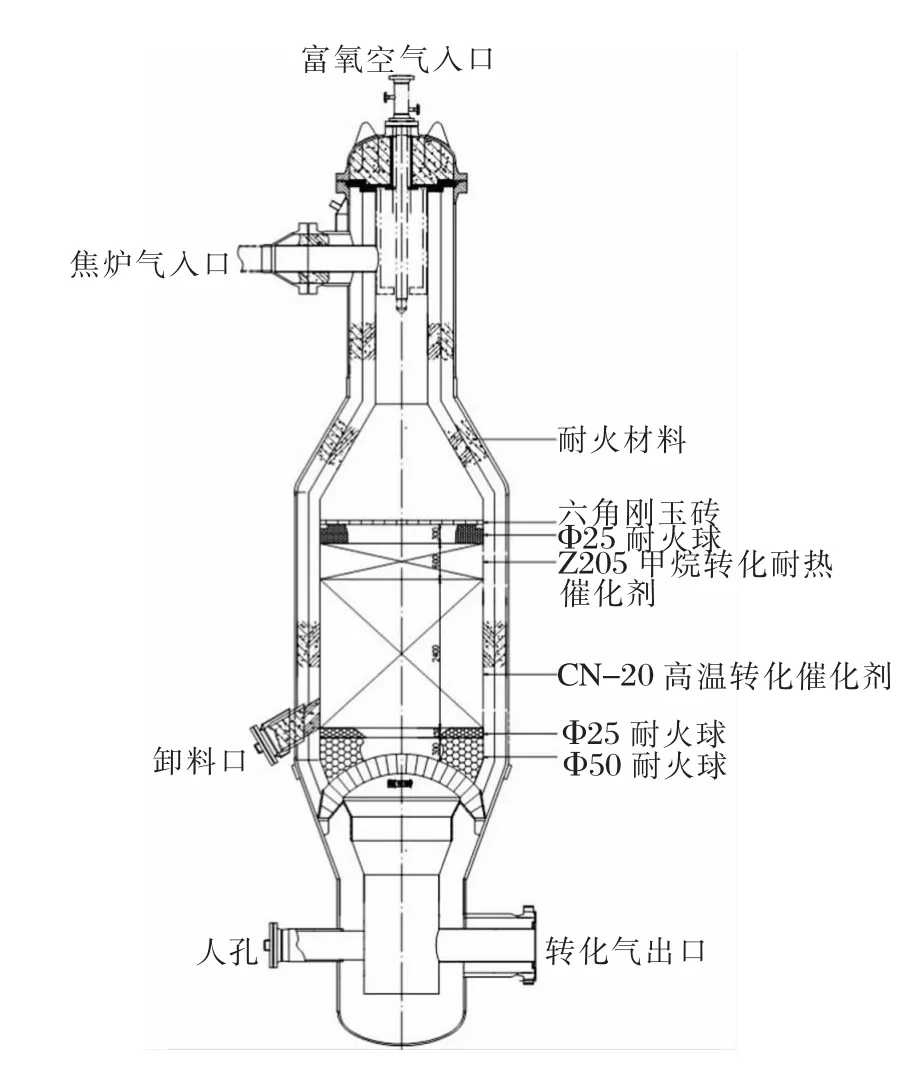

(1)两种型号镍基催化剂CZ20的12.4 m3、Z205的3.15 m3、Φ50耐火球的2.5 m3、Φ25耐火球的2.3 m3及高纯刚玉转。

(2)将相同型号、相同生产批号的催化剂放在一起,并按照装催化剂的先后顺序摆放好,并挂牌加以区分。

(3)指定专人对进入转化炉的人员供氧、通讯和照明设施进行监督。

(4)在装填催化剂前,技术人员必须下到转化炉内,按设计高度划出各层瓷球及催化剂的装填标记线。

1.2 装填步骤和方法

1.2.1 装填人员顺软梯从转化炉顶下到炉内,将Φ50耐火球约5 t从炉底卸料孔逐袋吊至炉底,堆在刚玉拱上方,约300 mm高并摊平,再将Φ25耐火球在其上铺150 mm高并摊平。

1.2.2 卸料孔封好后,装填人员顺软梯从转化炉顶下到炉内,人员踩在小木板上,把从炉顶吊下来的CN20触媒均匀地倒在转化炉内,保证装填密度均匀(触媒落差≤500 mm),装填高度2400 mm(12.4 m3),边装边摊平。

1.2.3 炉内的热电偶套管装填人员在装触媒时不得踩在上面,装填过程中要将热电偶套管四周用触媒填实。

1.2.4 在CN20触媒上装填耐热Z205触媒,装填高度600 mm(3.15 m3)。边装边摊平。

1.2.5 装填Z205触媒完毕后,开始装Φ25的耐火球300 mm高(一定要保证烧嘴距触媒空间≮1300 mm)。

1.2.6 Φ25的耐火球触媒完毕后,装填刚玉砖。

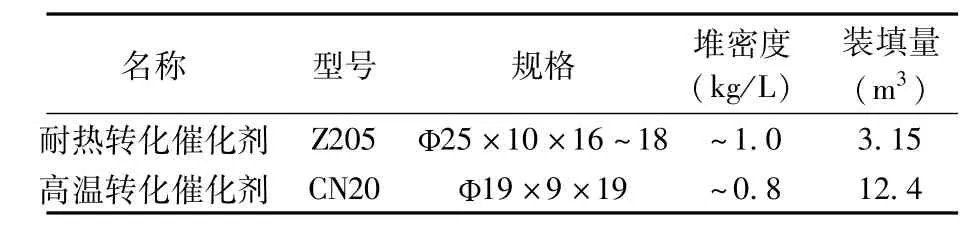

1.2.7 催化剂规格型号及装填量

名称型号规格堆密度(kg/L)装填量(m3)耐热转化催化剂Z205Ф25×10×16~18~1.03.15高温转化催化剂CN20Ф19×9×19~0.812.4

2 转化炉触媒装填示意图

图1 转化炉触媒装填示意图

3 催化剂升温还原

3.1 升温还原的目的

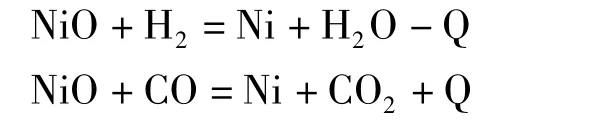

3.1.1 甲烷转化催化剂产品是以氧化镍形式提供的,金属镍才具有活性,因此在使用前,必须使催化剂活化,目的是通过还原反应使氧化镍转化为具有催化活性的金属镍。

还原操作另一重要目的是脱除转化催化剂所含有的少量硫化物等毒物,以使催化剂的活性在运转中得以充分发挥。

3.1.2 还原反应:

当有甲烷存在时还有以下吸热反应

转化触媒还原一般需在650℃以上进行,还原压力0.5~2.0 MPa,还原空速40~60 h-1,还原时间达到规定温度后不小于8 h,还原初期水碳比5-7,随着还原过程的进行和结束逐步将水碳比调至正常。

3.2 升温还原需具备的条件

3.2.1 该系统严格按照设计的要求施工完毕,“三查四定”的整改项已整改完毕。

3.2.2 系统已吹扫完毕,试压、气密试验已结束。

3.2.3 转化催化剂已按要求装填完毕,且催化剂粉尘已吹净。

3.3 催化剂的升温

3.3.1 N2升温

目的:以N2为介质将催化剂床层温度由常温升高到≥300℃。

3.3.2 操作要点

(1)升温速度控制为~20℃/h,N2气压力控制在0.3~0.5 MPa,流量控制在设计量的50%。

(2)N2升温的热量来自于加热炉,根据升温要求用调节烧嘴燃料气量及开启烧嘴个数来控制。

(3)N2升温终点温度为转化炉出口温度达到300℃。

3.3.3 蒸汽升温

(1)目的:以蒸汽为介质,将转化催化剂床层上部温度升高到~600℃。

(2)操作要点

a)需待转化炉出口温度高于当时压力下的蒸汽露点50℃,才能将N2升温切换为蒸汽升温,防止因蒸汽冷凝损坏催化剂。

b)升温速度:转化炉出口温度≤500℃时,升温速率30~50℃/h;转化炉出口温度≥500℃时,升温速率≥50℃/h;蒸汽流量:设计流量的50%,控制转化出口压力~0.8 MPa。

c)蒸汽已作为加热介质后,需注意系统低点导淋及时排除冷凝水。

3.4 催化剂的还原

3.4.1 还原以焦炉气和蒸汽为介质,反应所需热量由焦炉气与氧气发生燃烧反应提供。

3.4.2 转化催化剂还原条件

(1)进入转化炉的原料气硫含量为<0.1×10-6。

(2)还原压力为~0.8 MPa。

(3)焦炉气流量为设计流量的30%。

(4)转化炉入口温度>650℃。

(5)氧气流量的大小根据升温速度需要逐渐增加。

(6)转化炉初始导入焦炉气和氧气时,适当加入蒸汽,已着火后控制H2O/C~5.0。

3.4.3 还原操作要点

(1)转化炉导入焦炉气和纯氧以前,转化炉顶部温度必须高于焦炉气的着火点,因焦炉气和纯氧中配有适量的水蒸气,着火温度要求更高一些,因此为确保一次点火成功,在转化炉顶部温度>650℃时,才开始导入焦炉气和纯氧。

(2)转化炉进行点火操作时,焦炉气流量控制在设计流量的30%。

(3)转化炉导入纯氧操作:点火时空速不宜过大,系统及物料的压力必须稳定,纯氧初始导入量应由少到多逐渐加入,当确认已点燃后(床层温度升高),才可将导入量增加,控制升温速度<80℃/h;若点火未成功,应立即切断导入的纯氧和焦炉气,用蒸汽置换后重新点火,以保证不致在炉内形成爆炸性气体。

(4)确认点火成功后,控制水碳比~5.0,转化出口温度不超过900℃;还原时间:6~8 h。

(5)转化催化剂的放硫

为彻底脱除转化催化剂内所含微量硫,在还原过程中应随时检查转化催化剂的放硫情况,只有催化剂中硫化物等毒物脱净后,它才能表现出高活性,才能认为催化剂还原阶段已结束;

转化炉出口气体中的硫含量(需同时分析进出口气体组份中的硫含量),连续三次以上测定值为<0.2×10-6,再稳定2 h,视为放硫阶段结束。

(6)气体检测

为掌握催化剂的还原进程,转化炉出口气体组份分析频率1次/h。

放硫分析:还原进行1 h后开始分析转化炉进出口硫含量;由于催化剂本体硫含量很低,放硫时间很短,分析频率2次/h。

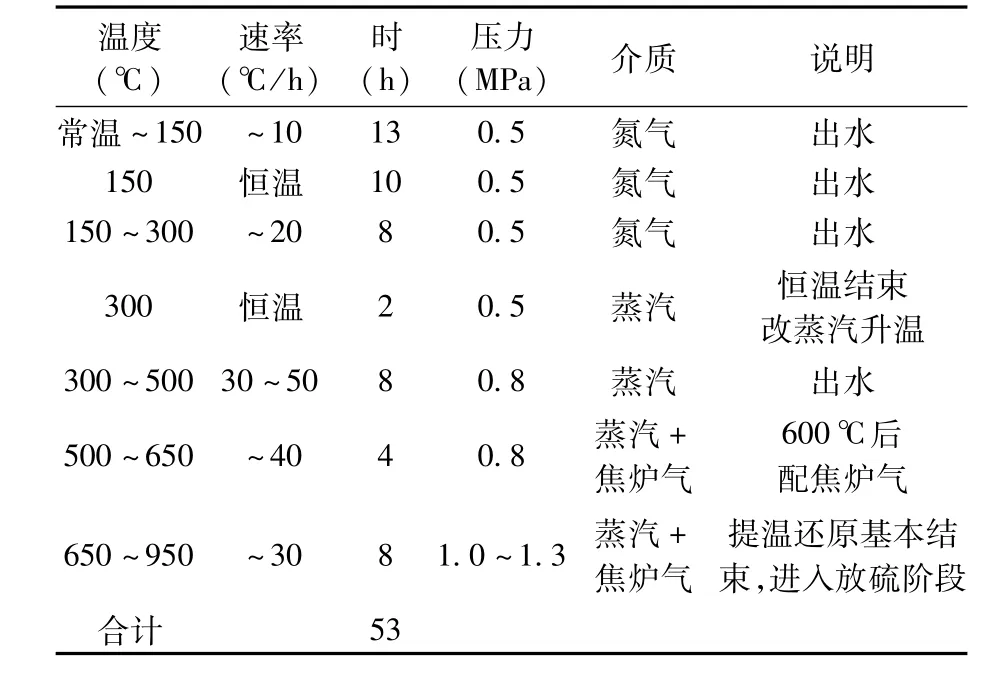

3.5 转化触媒升温还原方案

3.6 升温还原操作要点

3.6.1 用N2(或者焦炉气)置换燃烧气管线。置换5-10 min,分析O2<0.5%为合格。

3.6.2 用氮气置换炉膛,置换5-10 min,分析CO+H2≤0.5%为合格,然后关小烟道蝶阀使炉内成微负压。

3.6.3 按烧嘴点火启动程序,点燃加热炉点火烧嘴与主烧嘴,对加热炉炉膛A/B进行预热。

介质说明常温~150~10130.5温度(℃)速率(℃/h)时(h)压力(MPa)氮气出水150恒温100.5氮气出水150~300~2080.5氮气出水300恒温20.5蒸汽恒温结束改蒸汽升温300~50030~5080.8蒸汽出水500~650~4040.8蒸汽+焦炉气600℃后配焦炉气650~950~3081.0~1.3蒸汽+焦炉气提温还原基本结束,进入放硫阶段合计53

3.6.4 检查氮气升温流程:

干法脱硫、变换系统与转化系统隔离,加热炉对流段中段通蒸汽或氮气保护,废热锅炉汽包、各夹套建好液位,给水、保护水系统投运。

3.6.5 加热炉炉膛预热到50℃左右时,联系送氮气,按氮气升温流程对转化触媒进行升温。

3.6.6 加热炉出口温度达到100℃以上时,确认一台烧嘴冷却水泵运行、烧嘴冷却水系统投运;确认各夹套冷却水系统投运;确认废锅给水、投运。

3.6.7 根据升温速率要求,及时开大或增点加热炉火嘴,保证升温速率要求。

3.6.8 当触媒温度升至300℃恒温时,由氮气升温改为中压蒸汽升温。

3.6.9 根据升温进度,检查转化废锅汽包产汽情况,关闭汽包蒸汽放空阀,打开前后截止阀,待压力升至0.5 MPa后打开调节阀及时将转化废锅自产蒸汽回收并入系统使用。

3.6.10 当转化触媒床层温度升至600℃以上时,由蒸汽升温变为蒸汽加焦炉气升温。

3.6.11 当转化触媒温度升至650℃且开始恒温后,联系送富氧空气入界区做配富氧准备。

3.6.12 送烧嘴保护蒸汽,打开富氧空气管道保护蒸汽阀前导淋,检查并排净蒸汽管道内冷凝水。水排完后,将烧嘴保护蒸汽控制在150~200 kg/h。

3.6.13 转化炉投氧成功后,调节焦炉气、蒸汽、富氧空气、加热炉温度,烧嘴保护蒸汽量,控制升温速率不大于100℃/h,将转化炉出口温度升到950℃,分析转化炉出口CH4,CH4≤0.6%说明转化催化剂还原基本结束,进入放硫期。

3.6.14 转化炉出口气体中的硫含量(需同时分析进出口气体组份中的硫含量),连续3次以上测定值小于0.2×10-6,再稳定2h,则放硫阶段结束。

3.6.15 转化催化剂放硫结束后,及升温还原宣告结束,调节好水气比,稳定工艺等待后工序接气。

通过2 a的运行情况来看,按照转化系统的生产操作规程操作,转化后甲烷含量指标在工艺指标在规定(甲烷含量小于0.5%)范围内,说明上述催化剂的装填、升温还原方法和步骤是正确可行的。

Temperature-rising Reduction of Nickel Based Methane Reforming Catalyst

Guo Xinhua

(Linshi Zhongmei Chemical Co.,Ltd,Linshi,031303)

This article introduces the filling,temperature-rising reduction conditions and method.

methane reforming catalyst;temperature-rising reduction conditions;method

TQ113.29

B

1003-6490(2015)02-0010-03

2015-01-20

郭新法(1968-),男,河南内乡人,1990年毕业于南阳理工学院化工工艺专业,化工工程师,注册安全工程师,从事合成氨安全生产技术管理工作。