多通道电磁超声测厚系统

王旻玥,康宜华,叶志坚,王宇翔

(1.华中科技大学机械科学与工程学院,湖北武汉 430074;2.武汉华宇一目检测装备有限公司,湖北武汉 430074)

0 引言

管道(或板材)厚度精确快速测量具有广泛的应用前景。电磁超声测厚具有无需耦合剂、非接触、耐高温等特点[1],得到了众多学者关注。S.Dixon等设计了一种电磁超声测厚系统[2],可用于铝板测厚,精度达0.2%;曹建海等设计了基于MCS-51单片机的电磁超声测厚系统[3],测量精度达到0.5%;刘天华等开发了一套EMAT测距测厚系统[4],测量精度达到0.1 mm,可用于在线测量火车车轮轮缘、钢板厚度;段伟亮等设计了基于FPGA的电磁超声测厚系统[5],分辨力可达0.1 m。但以上研究均为单通道测厚,对管道全覆盖快速扫描存在局限。为此,本文提出一种利用单脉冲激励电磁超声、多板卡级联技术来实现16通道以上的多通道电磁超声测厚,系统结构简单,可通过上位机完成系统参数的设置、超声回波显示和厚度监测等功能,适用于自动化超声测厚。

1 系统总体架构

电磁超声测厚系统主要由电磁超声换能器(EMAT)、电磁超声测厚仪、上位机3部分组成。测厚仪内部包括信号激励与接收、信号处理和显示模块等,如图1所示。EMAT受激励信号的影响,通过一系列电磁效应,产生超声波并转化为电信号。测厚仪采集到信号,经过滤波等处理,直接显示超声回波脉冲波形和计算得到的被测件厚度,同时将波形数据和厚度数据送至上位机进行分析处理。整个系统有效实现了多通道超声回波数据的高速采集、运算、存储、显示等功能。

图1 电磁超声测厚系统总体架构

2 硬件功能实现

2.1EMAT 测厚

本文根据电磁超声测量原理,利用永磁体加平面螺旋线圈制作EMAT,以洛伦兹力为主导机制力激发超声横波测厚,如图2所示。当高频电流通过线圈时,空气和金属中感生出交变磁场,从而在工件的趋肤层内感生涡流,在外磁场作用下产生交变的洛伦兹力,使得工件的材料晶格发生弹性振动,产生超声波。同时,在交变磁场和外加磁场的作用下,铁磁性工件产生的宏观形变也会激发超声波。超声波脉冲在工件内来回反射,线圈感应到一系列回波脉冲信号。由两次相邻回波脉冲的时间间隔t得工件厚度:

式中c为超声波在工件中传播的声速。

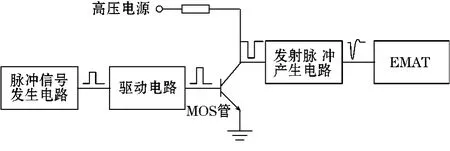

由于电磁超声换能效率较低,要激发出超声波一般采用猝发式脉冲串来给电磁超声探头加载激励,因为这种方法产生的电流密度大,易于激发出更高的能量。但是这样会导致脉宽较大,带来更大的盲区范围。因此本文为实现管道壁厚的精确测量,采用单脉冲激励的方式,信号发生电路产生方波脉冲经过驱动电路和MOS管开关电路产生高压窄脉冲来激励EMAT工作,激励电路的原理如图3所示。

图2 EMAT工作原理

图3 单脉冲激励电路原理

2.2 控制系统

为实现快速测厚,电磁超声测厚仪采用ARM(STM32F407ZGT6)与FPGA(EP3C16Q240C8N)构成控制系统核心,将ARM高效的处理能力与FPGA配置灵活的特点结合起来。ARM通过PS方式配置FPGA,实现电磁超声测厚仪的信号实时采集、高速处理及测量结果显示等功能。

电磁超声测厚系统硬件结构如图4所示。主控制板上的FPGA根据ARM的控制指令输出触发信号给多通道EMAT激励模块。该模块包含4张数据采集板,每张采集板4个通道,分别采集该通道的EMAT回波信号。各通道接收到采样信号,经过前置放大、滤波等信号调理电路,将数据送至采集板上的FPGA(EP3C10E144I7N)。主控制板上的FPGA通过片选4张采集板上的FPGA,获取采样数据并缓存,再传输给ARM处理并计算出工件厚度。最后回波信号和厚度值通过ARM控制显示在电磁超声测厚仪的液晶屏上。同时相关数据通过网络通信传递至上位机,供上位机软件作进一步处理。

图4 电磁超声测厚系统硬件结构

在设计多通道EMAT激励模块时,采用4张采集板级联的方式进行组合。各采集板上的通道通过时钟控制依次循环工作。图5中以2张采集板上的8个通道为例,来说明串行、并行工作方式的区别。4张采集板串行工作时,16个通道依次交替工作时,每次只有一个通道处于有效工作状态,单通道采样频率为f=125 MHz。这种方式对通道间探头空间布置要求不高,但重复频率却会随着板卡数量增加而下降。当检测速度快时可将板卡切换为并行工作方式,单通道重复频率可提高为之前的4倍。

图5 板卡工作方式

3 软件功能实现

上位机与测厚仪之间的通信软件采用Visual C++6.0作为开发工具,利用基于UDP协议的Socket网络编程实现与测厚仪的通信。UDP协议与TCP协议相比,数据传输效率更高,实时性更好[6],能适应电磁超声测厚通信高速大量数据传输的需求。上位机创建套接字,绑定本地IP及端口,设定服务器端(即测厚仪)IP及端口,即可开始通信。上位机将控制指令以数据报的形式发送给服务器端。

上位机和测厚仪建立连接后,可在软件界面上选择显示各通道超声回波波形,根据波形调整厚度计算相关的参数和设置,或直接调取之前保存的参数文件,避免每次开机逐个设置仪器通道参数。参数设置完成后进行标定,对被测件的厚度设置上下门限。在检测过程中,被测件厚度变化过大超出门限设置的范围则报警并标记。整个检测过程的数据保存在文件中,方便以后读取和细化分析。多通道获取信号后可进行融合处理得到更准确的厚度。图6为上位机程序流程图。

图6 程序流程图

4 试验测试及应用

对电磁超声测厚系统精度进行测试分析,将单通道多次测得的厚度与CTS-3020型压电超声仪(测量分辨力0.1 mm)测得厚度、游标卡尺测得厚度进行对比,结果如表1所示。

表1 电磁超声系统测厚、压电超声仪测厚、游标卡尺测厚数据对比 mm

由表1可知,电磁超声系统测得厚度准确,瞬时值跳变范围不超过0.03 mm。根据《JJF 1126—2004超声波测厚仪校准规范》的要求,系统示值误差在范围内(以游标卡尺读数作为被测件厚度标称值H),系统分辨力达到0.1 mm。

将电磁超声测厚系统应用于自动化钢管测厚装备,对快速直线前进钢管测厚。直径Φ73 mm的油管测得管壁厚度为4.91 mm,上位机软件界面如图7所示,信号基本保持稳定。

5 结束语

电磁超声测厚系统利用ARM与FPGA控制系统运行,采用单脉冲激励EMAT产生超声波,实现多通道超声回波数据的高速采集、运算、存储、显示等功能。系统具有高性能、低成本、体积小、低功耗的特点。上位机软件使用基于UDP协议的网络通信实现上位机与测厚系统的连接,数据传输效率高,实时性好。软件完成超声回波信号的处理和显示管道厚度变化的监测等功能,适合自动化测厚应用。通过网络接口通信,方便远程监控功能的测厚系统开发,具有较为广阔的应用前景。

图7 油管壁厚变化

[1]HIRAO M,OGI H,YASUI H.Contactless measurement of bolt axial stress using a shear- wave electromagnetic acoustic transducer.NDT& E International,2001,34(3):179 -183.

[2]DIXON S,ECWARDS C,PALMER S B.High accuracy non - contact ultrasonic thickness gauging of aluminium sheet using electromagnetic Acoustic Transducers.Ultrasonics,2001(39):445 -453.

[3]曹建海,严拱标,韩晓枫.电磁超声测厚系统原理及其应用——一种新型超声测厚法.浙江大学学报,2002,36(1):88-91.

[4]刘天华,乔学亮,陈建国.EMAT测距测厚的系统设计及实现.测控技术,2005,24(4):20 -22.

[5]段伟亮,康磊,张晓辉,等.基于FPGA的电磁超声测厚系统.仪表技术与传感器,2010(4):14-16.

[6]赵飞,叶震.UDP协议与TCP协议的对比分析与可靠性改进.计算机技术与发展,2006(9):219-221.