商用客机撞击储油罐破坏效应的数值模拟

张涛,方秦,吴昊,龚自明

(解放军理工大学国防工程学院爆炸冲击防灾减灾国家重点实验室,南京210007)

商用客机撞击储油罐破坏效应的数值模拟

张涛,方秦,吴昊,龚自明

(解放军理工大学国防工程学院爆炸冲击防灾减灾国家重点实验室,南京210007)

为揭示飞机撞击作用下储油罐的损伤破坏机理并为工程防护措施提供参考,建立了精细化的空客A320飞机和10 000 m3大型储油罐有限元模型,通过LS-DYNA有限元分析软件对不同位置的撞击全过程进行了数值模拟,分析了储油罐和飞机的动力响应和损伤破坏。结果表明:随着撞击高度的增加,储油罐的损伤破坏程度加重,罐体出现明显的“V”字形褶皱变形并被飞机地板穿透;不同位置处撞击力的时程变化趋势相似,但撞击力峰值有明显差别,其中2m高处的撞击力峰值(≈9.62×106N)≈11 m高处(≈7.13×106N)的1.35倍;不同位置处撞击位移差别较大,其中11 m高处的撞击位移峰值(≈8.35 m)≈2m高处(≈0.73m)的11倍;罐体变形在燃油重力作用下部分恢复,并且撞击位置越低恢复程度越大,其中2 m高处的恢复程度几乎达到70%。

储油罐;飞机撞击;数值模拟;损伤破坏

为及时给飞机提供燃油补给,需要在机场附近配套建立若干个大容量的航空燃油储存罐(简称储油罐)见图1。虽然储油罐距离飞机跑道为安全距离,但是飞机起降仍对其具有巨大威胁,一旦发生撞击事故将可能引发燃油泄漏燃烧和爆炸等一系列严重后果。

图1 航空燃油储存罐[7]Fig.1 The storage tank of aviation fuel[7]

目前还没有飞机直接撞击机场储油罐的事故先例,但是飞机起降时偏离跑道并造成严重后果的事故却时有发生。2007-07,巴西一架空客A320客机着陆后高速冲出跑道并撞入一个加油站和一处仓库,引起剧烈燃烧和爆炸,造成约200人罹难;2009-07,一架伊朗IL-62客机着陆时滑出跑道后撞上附近围墙,造成17死28伤;2014-08,一架伊朗IRAN-140客机起飞数秒后坠毁在机场附近,造成逾40人死亡。此类飞机事故的频发,使得保障机场储油罐的安全问题更加严峻。因此对飞机撞击储油罐的过程和破坏后果的研究分析显得尤为重要。

关于储油罐动力响应已有的研究主要是针对地震[1-3]以及内部和外部爆炸[4-5]等荷载,而外部撞击对储油罐的破坏效应却鲜有研究。针对飞机起降时偏离跑道并撞击到机场储油罐的事故,建立了精细化的飞机和储油罐有限元模型,考虑撞击位置对结果的影响,利用LS-DYNA有限元分析软件对撞击全过程进行了数值模拟,分析了储油罐的动力响应和损伤破坏,相关结论可为储油罐工程防护措施提供参考。

1 有限元模型

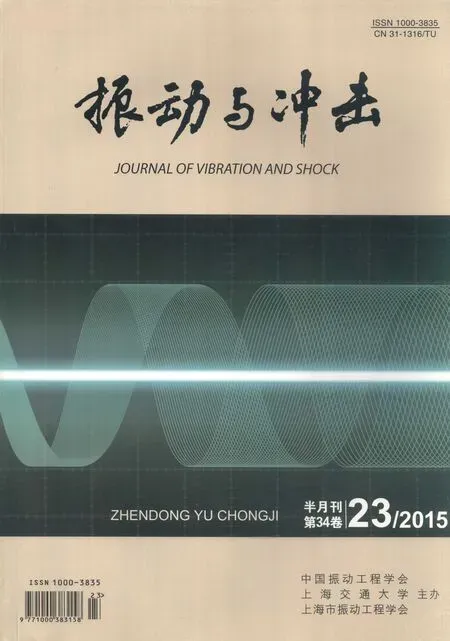

1.1 储油罐模型

采用大型机场常用的容量为10 000m3的地上钢制拱顶罐,根据我国《拱顶油罐图集》[6]的规定,其结构设计尺寸见图2。储油罐主要结构由基础、底板、罐壁和罐顶组成。由于越靠近基础的罐壁承受的燃油压力越大,因此罐壁的厚度自上而下递增,并由一圈圈的等厚钢板焊接而成。

图2 储油罐示意图Fig.2 The schematic diagram of fuel tank

储油罐有限元模型剖视图见图3,其中罐壁和罐顶等采用SHELL单元,加强角钢为BEAM单元,共约由29万个单元组成。

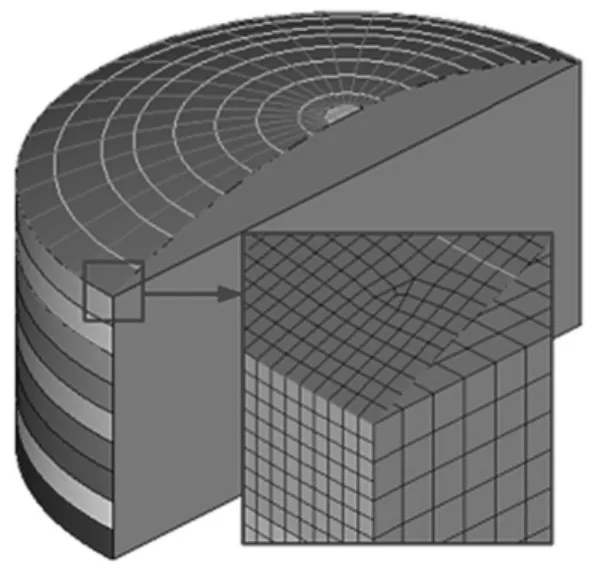

1.2 飞机模型

以目前使用最广泛的空客A320大型客机作为分析对象,其相关参数见表1。

图3 储油罐有限元模型剖视图Fig.3 The section view of the fuel tank FEM

表1 空客A320的相关参数Tab.1 The related parameters of A320

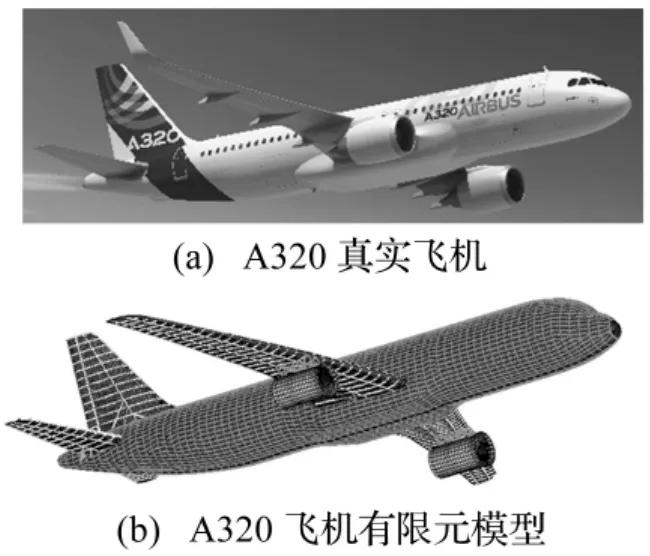

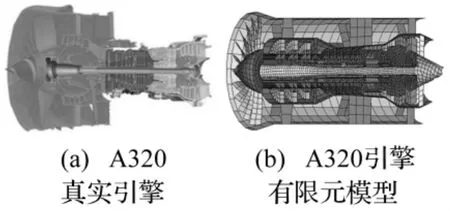

A320真实飞机和有限元模型(见图4~图7)。其中飞机地板梁、隔框、桁条、起落架和连接件等采用BEAM单元,蒙皮和引擎等为SHELL单元,共约由24万个单元组成。模型总质量约为74 t。

图4 A320飞机Fig.4 The A320 aircraft

图5 A320机身Fig.5 The fuselage of A320 aircraft

图6 A320引擎Fig.6 The engine of A320 aircraft

图7 A320机翼Fig.7 The wing of A320 aircraft

2 材料模型及计算方法

飞机地板梁和储油罐加强角钢等采用4340钢,飞机隔框和桁条等采用2024铝,两种材料均采用简化的JC材料模型(MAT_SIMPLIFIED_JOHNSON_COOK)进行模拟,材料模型参数[13]见表2,其中ρ为密度,μ为泊松比,A,B,C和n为无明确物理意义参数。

表2 简化的JC材料模型参数[13]Tab.2 M aterial parameters of sim p lified JC constitutivem odel[13]

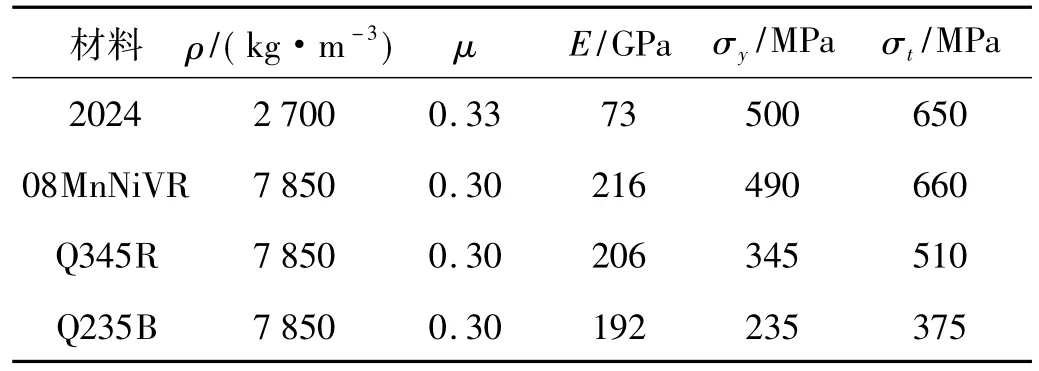

飞机蒙皮(2024铝)和罐壁(第1圈至第6圈为08MnNiVR钢,第7、第8圈为Q345R钢,第9圈为Q235B钢)等材料采用塑性随动硬化模型(MAT_PLASTIC_KINEMATIC)并考虑材料失效和应变率效应,相关参数见表3[14],其中E为弹性模量,σy为屈服强度,σt为抗拉强度。

表3 塑性随动硬化材料模型参数[14]Tab.3 M aterial parameters of plastic kinematic constitutivemodel[14]

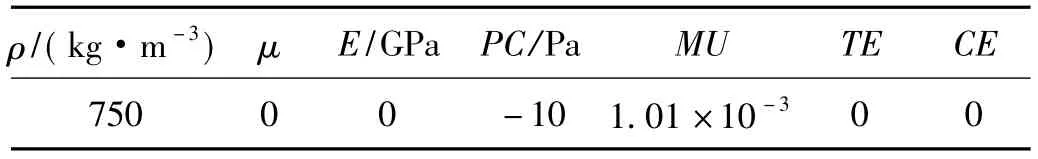

燃油采用SOLID单元模拟,材料模型为MAT_ NULL,状态方程为EOS_GRUNEISEN,相关参数分别见表4~表5[4],其中PC为截止压力,MU为动力黏性系数,TE为拉伸侵蚀的相对体积,CE为压缩侵蚀的相对体积,C为波速,E0为初始内能,V0为初始相对体积,其余参数均为无量纲系数。关于上述材料模型和状态方程的详细介绍参见文献[15]。

表4 NULL材料模型参数[4]Tab.4 M aterial parameters of NULL constitutivemodel[4]

表5 GRUNEISEN状态方程参数[4]Tab.5 Parameters of equation of state of GRUNEISEN[4]

储油罐牢固地锚固在基础上,因此罐底采用固端约束。燃油在重力作用下会与罐壁保持接触,因此燃油单元和罐壁单元共节点。为防止燃油液面升高后穿透灌顶,燃油与罐顶采用自动面面接触(CONTACT_ AUTOMATIC_SURFACE_TO_SURFACE)。飞机和罐壁以及燃油之间采用自动点面接触(CONTACT_AUTOMATIC_NODES_TO_SURFACE),考虑罐壁破裂后飞机和燃油的接触。关于上述接触算法的详细介绍参见LS-DYNA有限元分析软件的理论手册[16]。

3 计算结果及分析

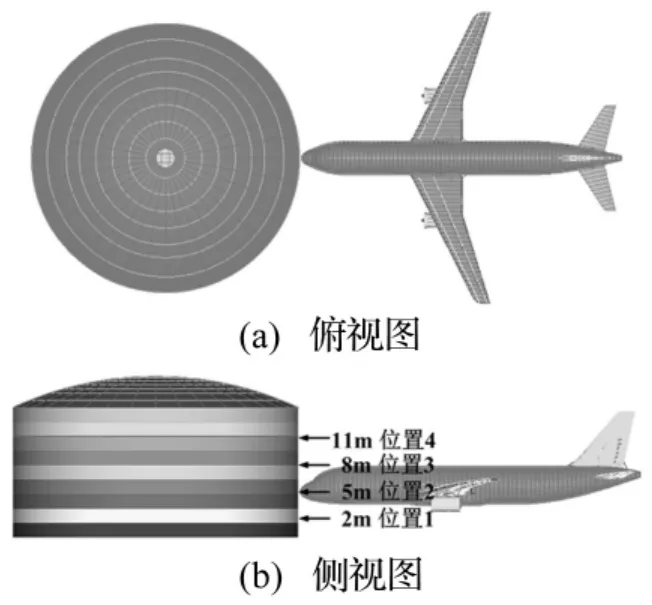

空客A320起降时的速度约为70 m/s,由于从着陆点到储油罐还有一定的安全距离,采用撞击速度为50 m/s,计算时间为1 s。假定撞击时燃油储存量最大,即储油罐内液面高度与罐壁等高(≈14 m)。

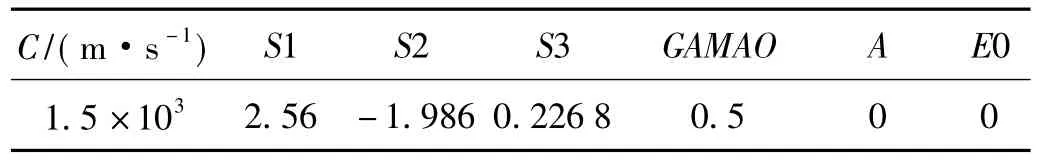

飞机撞击到储油罐的不同事故原因(如降落时起落架没有打开、刚起飞时出现故障以及强对流天气飞机难以控制等)会导致不同的撞击位置,而不同的高度位置处燃油压力差别较大,因此有必要计算分析不同撞击高度对结果的影响。本文选取了距离基础2 m、5 m、8 m和11 m高度处的撞击位置(分别对应位置1、位置2、位置3和位置4)进行对比分析(见图8)。考虑最大破坏效应,飞机轴线方向和速度方向重合且指向罐体中轴线,机身平行于地面并垂直撞击罐体。

3.1 撞击全过程

为更准确地揭示撞击过程,通过动力松弛方法(DYNAMIC_RELAXATION)施加了由于燃油和罐体自重产生的初始应力,并在撞击过程中持续施加重力荷载。

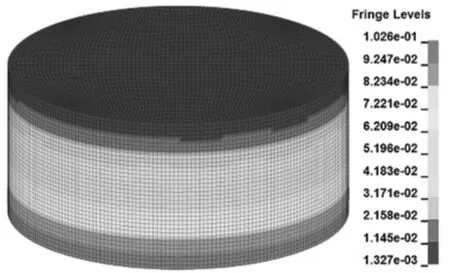

燃油的初始内部应力(见图9),可见罐底油压的模拟值为0.102 6 MPa,与计算值ρgh=0.104 5 MPa吻合较好(误差<2%)。

图8 撞击位置示意图Fig.8 The schematic diagram of impact positions

图9 燃油的初始应力/MPaFig.9 The initial stress of fuel/MPa

罐体的初始壁厚变化如图10所示,可见在燃油自重压力作用下壁厚减小,且越靠近基础处减小程度越大,但最下方罐壁由于受到基础约束和上部罐体的全部压力,因此壁厚变化程度反而较小。

图10 罐体的初始壁厚变化/mmFig.10 The initial thickness change of tank/mm

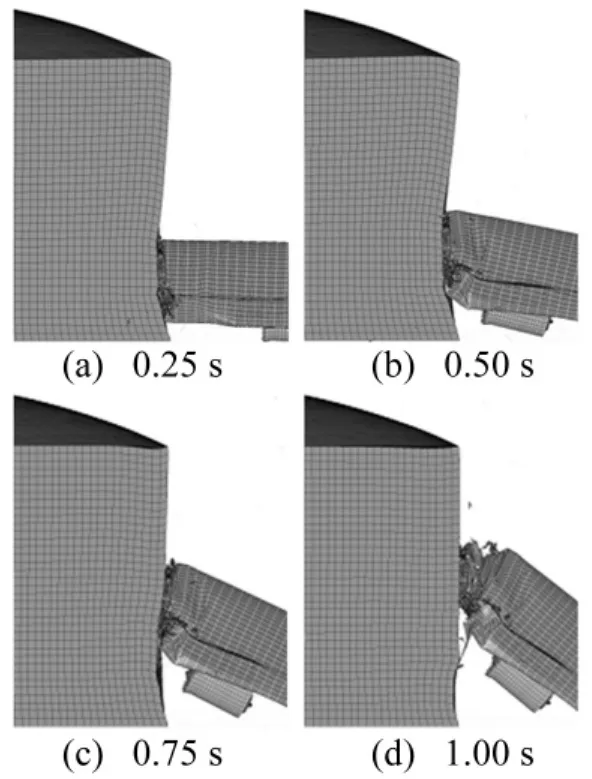

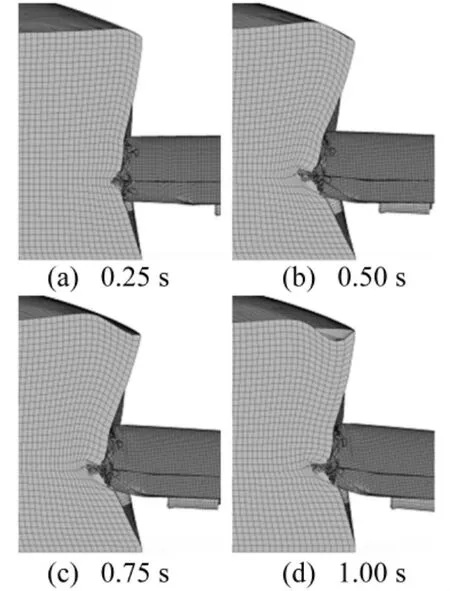

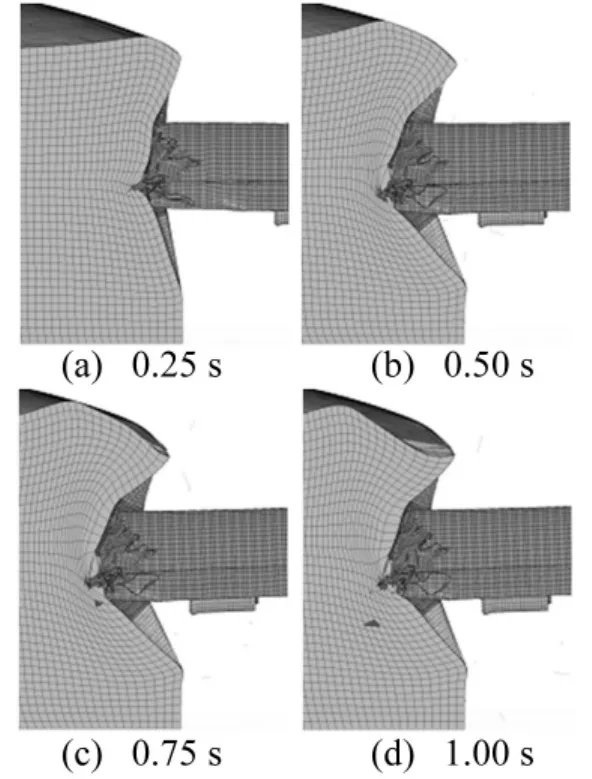

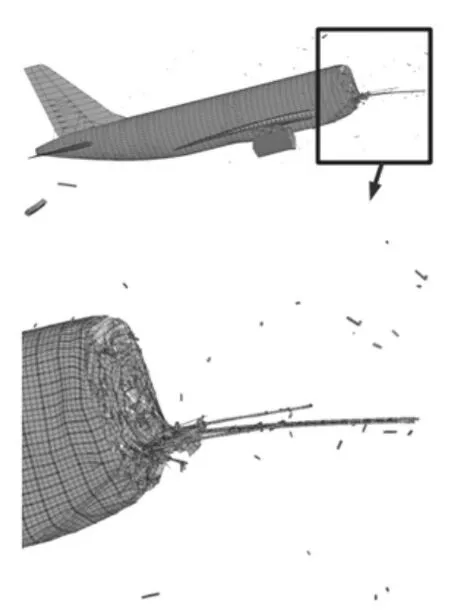

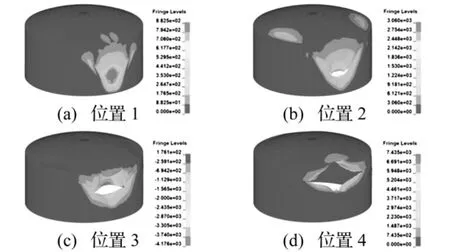

图11~图14分别给出了飞机在四个不同位置(位置1~位置4)四个不同时刻(0.25 s、0.50 s、0.75 s和1.00 s)撞击储油罐的损伤破坏现象。

由图11可知:储油罐的变形程度较小且没有被飞机穿透,燃油液面没有明显起伏;但飞机的损伤破坏较为严重,头部被压碎长度≈11 m,而机翼和引擎没有撞击到罐体;在撞击接触面上,由于罐壁受约束程度和燃油内压不同,罐体刚度分布不均匀,导致飞机头部翘起,机体发生严重倾斜。

图11 位置1处撞击过程剖视图Fig.11 The section view of impacting process at Position 1

图12 位置2处撞击过程剖视图Fig.12 The section view of impacting process at Position 2

由图12可知:在0.25 s时,飞机头部撞击到罐壁并被压碎破坏,并且强度和刚度较大的飞机地板梁开始穿透罐壁;在0.50 s时,飞机地板已明显穿透罐壁,罐体发生较大凹陷变形,撞击位置附近的燃油液面也随之升高并触碰到罐顶;在0.75 s时,燃油在重力作用下已经部分恢复变形,燃油液面随之下降并与罐顶分离;在1.00 s时,储油罐凹陷程度已明显减小,燃油液面以波浪形式沿撞击方向传播。

由图13可知:其撞击过程与位置2相似,但是罐体的变形破坏程度更为严重,燃油液面的振荡也更剧烈。

由图14可知:由于撞击点位置4较高,撞击扰动的燃油体量较少且罐体的强度和刚度较低,因此燃油振动更为剧烈,罐体变形破坏也更为严重,导致撞击处罐壁被撕裂更大缺口;飞机的破坏程度降低,压碎长度仅为4 m左右,且由于机头插入罐体被约束后飞机尾部翘起。

图13 位置3处撞击过程剖视图Fig.13 The section view of impacting process at Position 3

图14 位置4处撞击过程剖视图Fig.14 The section view of impacting process at Position 4

归纳上述4种不同撞击高度的罐体和飞机的损伤破坏程度可见,随着撞击高度的增加以及罐体强度和刚度的降低,受扰动燃油体量减少,导致储油罐的损伤破坏愈加严重,而飞机的破坏程度却趋于减小。

3.2 撞击力

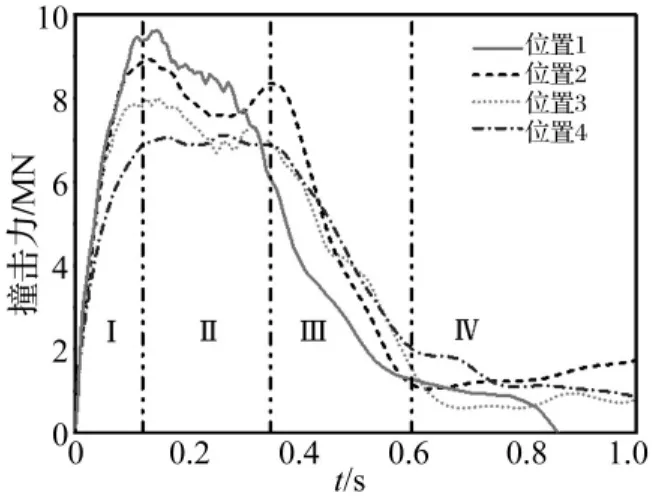

图15给出了四个不同位置处的撞击力时程曲线。由图15可知,撞击力时程变化趋势相似,并且撞击力主要分为四个阶段:

阶段Ⅰ:从撞击开始到约0.12 s,质量分布较为集中的机头驾驶舱撞击储油罐,导致撞击力迅速升高;阶段Ⅱ:0.12~0.35 s,由于机头后部机身的质量和刚度分布较为均匀,并且罐体发生了较大变形进行缓冲,因此撞击力出现近似平台段;阶段Ⅲ:0.35~0.60 s,随着飞机速度的降低,撞击力逐渐减小;阶段Ⅳ:0.60~1.00 s,燃油在重力作用下恢复变形并对飞机主动施加作用力,因此撞击力略有增加。

图15 不同位置的撞击力时程曲线Fig.15 The impact load-time curve of different positions

但是对于位置1处,飞机发生了较大倾斜并最终与罐体基本分离。由于属于倾斜撞击,因此阶段Ⅱ处撞击力平台并不明显而是更早进入衰减阶段;由于罐体恢复变形时与飞机相互作用较弱,因此阶段Ⅳ处撞击力没有略微增加而是迅速降低为零。

由于不同位置处储油罐的刚度不同,因此撞击力峰值有明显差别,且随撞击高度的增加而减小,详见表6,其中位置1处的撞击力峰值约为位置4处的1.35倍。

表6 不同位置处的撞击力峰值×106/NTab.6 The peak force of different positions×106/N

3.3 飞机的损伤破坏

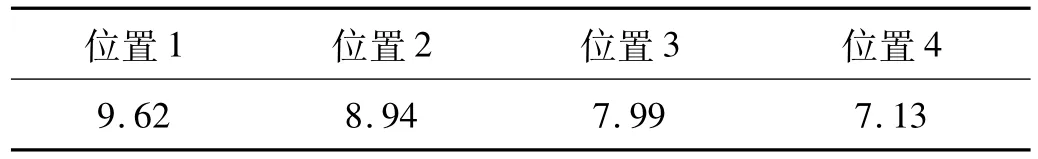

在撞击位置2处1.0 s时飞机的损伤破坏(见图16)。由于飞机速度相对较小以及储油罐发生较大变形具有一定的缓冲作用,因此后半部分机身结构基本未受破坏,引擎和机翼也没有直接撞击到储油罐。但是机头部分破坏严重,飞机隔框和桁条被压碎长度约为10 m,而强度和刚度较高的地板梁穿透了罐壁。图17为2009年一架伊朗客机滑出跑道并撞上围墙后机头的损伤破坏,可见飞机头部严重损毁,但机身较为完整[17],本文A320飞机破坏情况与之相似(飞机地板穿透了储油罐)。

图16 位置2处1.0s时A320的破坏Fig.16 Damage of A320 of Position 2 at1.0 s

图17 撞击围墙后飞机的破坏[17]Fig.17 Damage of aircraft after impacting the wall[17]

3.4 罐体的损伤破坏

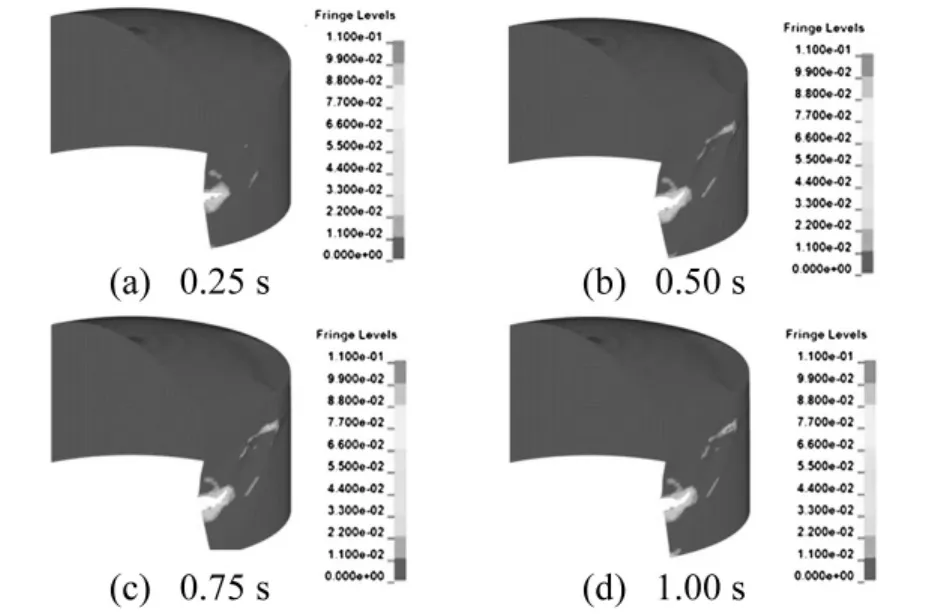

考虑飞机着陆后滑行至储油罐,而飞机起落架打开时机头距离地面的高度约为5 m,因此位置2为最有可能撞击位置,其损伤破坏发展过程见图18。

图18 不同时刻储油罐的等效塑性应变云图(位置2)Fig.18 Equivalent plastic strain of the fuel tank at different times(Position 2)

由图18可知:在0.25 s时撞击处的罐壁已经被飞机地板穿透,0.50 s时缺口明显扩大,之后由于撞击力的降低,等效塑性应变没有继续增加,缺口大小基本保持稳定(≈5 m2)。可见在该位置储油罐无法抵抗飞机的撞击,燃油将会从缺口处涌出。

由于罐体为圆筒形,罐底固支而罐顶自由,中部被撞凹陷,从撞击方向看罐壁发生“V”字形褶皱变形,并随着撞击高度的降低而更加明显(见图19)。

图19 储油罐位移变形图Fig.19 Displacement deformation of fuel tank

3.5 撞击位移

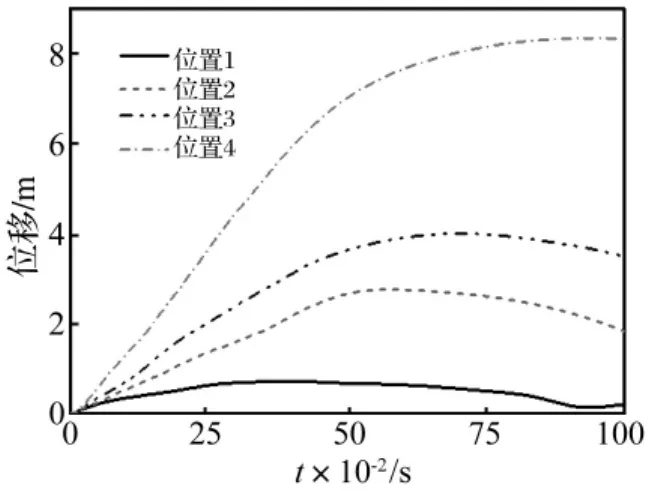

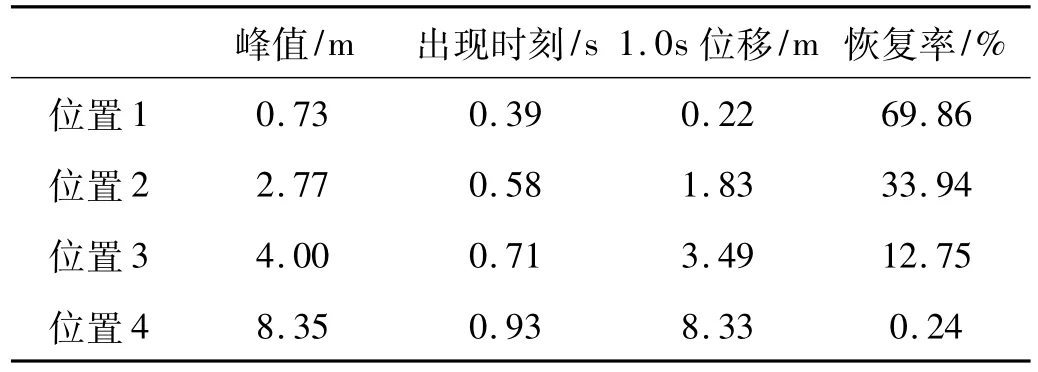

不同位置处的撞击位移时程曲线见图20可知:随着撞击位置的升高,撞击位移大幅增加,并且由于燃油的重力作用,撞击部位罐体在峰值后变形有一定程度上的恢复。

表7给出了四个位置的位移峰值、出现时刻、1.0 s时位移及恢复率,由表7可知:随着撞击位置的升高,位移峰值显著增大且出现的时刻后移,而变形恢复程度明显降低。

图20 撞击位移时程曲线Fig.20 The curve of displacement-time

表7 不同位置撞击位移Tab.7 The displacement of different positions

4 结论

本文基于LS-DYNA有限元分析软件,通过建立精细化的飞机和储油罐有限元模型,考虑撞击位置的影响,对撞击全过程过程进行了数值模拟,主要得到以下结论:

(1)随着撞击高度的增加,储油罐的损伤破坏更加严重,并且罐体出现明显的“V”字形褶皱变形,并会被飞机地板穿透,燃油涌出后极易引发燃烧爆炸;

(2)不同位置处的撞击力时程变化趋势相似,但由于储油罐高度方向的刚度不同,因此撞击力峰值有显著差别,其中位置1处的撞击力峰值约为位置4处的1.35倍;

(3)不同位置处的撞击位移差别较大,其中位置4处的位移峰值约为位置1处的11倍;在燃油重力作用下罐体变形会部分恢复,并且撞击位置越低恢复程度越大,其中位置1处的变形恢复程度几乎达到70%。

[1]李群生,温德超,孙焕纯,等.不同地震波激励、不同液面状态下储液罐的提离实验研究[J].振动与冲击,1991,10(4):8-15.

LIQun-sheng,WEN De-chao,SUN Huan-chun,et al.Experiment research on uplift of a liquid storage tank under the excitations of different seismic waves liquidsurface cases[J]Journal of Vibration and Shock,1991,10(4):8-15.

[2]刘帅,翁大根,张瑞甫.软土场地大型LNG储罐考虑桩土相互作用的地震响应分析[J].振动与冲击,2014,33 (7):24-30.

LIU Shuai,WENG Da-gen,ZHANG Rui-fu.Seismic response analysis of a large LNG storage tank considering pilesoil interaction in a soft site[J].Journal of Vibration and Shock,2014,33(7):24-30.

[3]穆海艳.立式储液罐地震反应分析及被动控制方法研究[D].哈尔滨:哈尔滨工业大学,2006.

[4]李波.爆炸荷载作用下大型立式圆柱形储油罐动力响应分析[D].哈尔滨:哈尔滨工业大学,2011.

[5]王震,胡可,赵阳.拱顶钢储罐内部蒸气云爆炸冲击荷载的数值模拟[J].振动与冲击,2013,32(20):35-40.

WANG Zhen,HU Ke,ZHAO Yang.Numerical simulation for internal vapor cloud explosion loading in dome-roof steel tanks[J].Journal of Vibration and Shock,2013,32(20): 35-40.

[6]GJBT-597,拱顶油罐图集[S].北京:中国建筑标准设计研究所,2002.

[7]中国网.中航油劳务派遣工的心声与新生[EB/OL].(2012-06-28)/[2014-08-20].http://news.china.com.cn/rollnews/2012-06/28/content_14886072.htm.

[8]空客中国.A320系列[EB/OL].(2010)/[2014-08-20].http://www.airbus.com.cn/cn-aircraft-families/passengeraircraft/a3200

[9]新华网天津频道.A320总装线图片[EB/OL].(2006-06-08)/[2014-08-20].http://www.tj.xinhuanet.com/ misc/2006-06/08/content_7211146_1.htm.

[10]百科图片.俄罗斯万人客机制造厂:详解飞机制作过程[EB/OL].(2011-11-23)/[2014-08-21].http://tupian.baike.com/97371/41.html?prd=zutu_thumbs.

[11]International Aero Engines.Products[EB/OL].(2010)/[2014-08-20].http://i-a-e.com/products.

[12]中文业界资讯站.揭秘:飞机结构实验室[EB/OL].http://www.cnbeta.com/articles/115140.(2010-06-30)[2014-08-20].

[13]Johnson G R,Cook W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[C]//Netherlands:Proceedings of the 7th International Symposium on Ballistics.1983,21:541-547.

[14]李金龙.20×104m3储罐设计中关键部位应力有限元分析[D].大庆:东北石油大学,2013.

[15]LS-DYNA.Keyword User's Manual[M].Livermore,California:Livermore Software Technology Corporation,2007.

[16]LS-DYNA.Theoretical Manual[M].Livermore,California: Livermore Software Technology Corporation,2007.

[17]中国新闻网.伊朗一架客机着陆时滑出跑道[EB/OL].(2009-07-25)/[2014-08-22].http://www.chinanews.com/tp/news/photo_hd/2009/07-25/755.shtml# nextpage.

Numerical simulation for damage effects of a fuel tank under commercial aircraft im pact

ZHANG Tao,FANGQin,WU Hao,GONG Zi-ming

(State Key Laboratory of Disaster Prevention&Mitigation of Explosion&Impact,College of National Defense Engineering,PLA University of Science and Technology,Nanjing 210007,China)

In order to reveal damagemechanism of a fuel tank under aircraft impact and to provide a reference for engineering protection measures,the refined finite elementmodels for an aircraft A320 and a large fuel tank of10 000m3were established,respectively.The impact processeswere simulated by using the commercial finite element software LSDYNA.Considering different impact positions,dynamic responses and damages of the fuel tank and the aircraft were analyzed.The results showed that the damage level of the fuel tank ismore seriouswith increase in impact height and the wrinkle deformation like the letter“V”appears on the fuel tank body with a hole;the trends of impact force-time curves of different positions are similar,but the impact force peaks are obviously different,for an example,the force peak of2m height(about 9.62×106N)is nearly 1.35 times of that of 11m height(about 7.13×106N);the displacements of different positions are significantly different,for an example,the peak displacement of 11m height(about 8.35m)is nearly 11 times of that of2m height(about0.73m);the deformations of the fuel tank recover partially due to the effect of fuel gravity,for an example,the level of recovery is almost70%at the 2 m height position.

fuel tank;aircraft impact;numerical simulation;damage failure

TU33

A

10.13465/j.cnki.jvs.2015.23.004

国家自然科学基金创新研究群体科学基金(51321064);国家自然科学基金面上项目(51178461)

2014-09-29修改稿收到日期:2014-11-28

张涛男,硕士,1989年生

方秦男,博士,教授,博士生导师,1962年生