基于主轴动态响应的车削加工精度可靠性及灵敏度分析

张义民,曹辉,王昊,杨周

(东北大学机械工程与自动化学院,沈阳110819)

基于主轴动态响应的车削加工精度可靠性及灵敏度分析

张义民,曹辉,王昊,杨周

(东北大学机械工程与自动化学院,沈阳110819)

考虑随机因素的影响,研究主轴受迫振动对车削精度可靠性的影响及随机参数的可靠性灵敏度。车床主轴加工时受到动态切削力作用,使主轴产生受迫振动。利用有限元方法计算主轴振动频率响应。考虑到加工过程切削参数的随机性影响,对切削参数进行随机抽样,计算不同参数条件下的频率响应。采用神经网络训练方法拟合频率响应与随机参数之间的关系式。建立车削加工时主轴受迫振动产生圆柱度误差的可靠性功能函数,并采用一次二阶矩法计算可靠度与随机参数的可靠性灵敏度。

受迫振动;可靠度;可靠性;灵敏度;神经网络;一次二阶矩

机械加工过程中,影响所加工零件的精度有多方面因素,其最终都归结为多种外力作用下迫使刀具和工件的相对位置发生变化,从而产生加工误差[1-2]。车削是一种典型的机械加工过程,在车削工件时,工件受到切削力作用,会引发主轴系统受迫振动,其位移的不断变化将会引起车刀与工件之间的相对位置也不断发生微幅变化,这样,在车削外圆时,会引起外圆的径向跳动及圆柱度误差[3]。

对于车床主轴系统的振动分析,国内大量学者提出不同的建模方法,其中大多数只考虑单一主轴而不考虑随其旋转的零部件影响[4-6],本文考虑卡盘,传动带轮及工件对主轴振动的影响,将其看作同一部件,利用有限元技术其进行受迫振动分析,得到工件端部的频率响应,将此响应看作加工过程产生的圆柱度误差,利用神经网络技术模拟误差与切削参数以及主轴尺寸参数之间的函数关系,考虑各参数具有随机性,利用一次二阶矩法计算各参数对加工外圆圆柱度可靠性的影响。

1 主轴受迫振动相关理论

主轴在受激振力作用下的受迫振动的微分方程为:

式中:M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,X为位移向量,F为激振力向量。

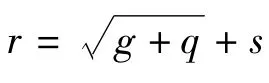

选择主轴端部进行研究,式(1)中F为切削力,由于加工过程中外圆的不平整形成波纹,因此将切削力随波纹的变化看作正弦变化,因此激振力F的表达式为:

通过求解式(1),得到主轴的端部的位移响应,将主轴端部位移看作加工过程刀具偏离工件的位移,则可以得到加工过程中,工件实际尺寸与原始设计的加工尺寸误差。

2 主轴端部频率响应有限元分析

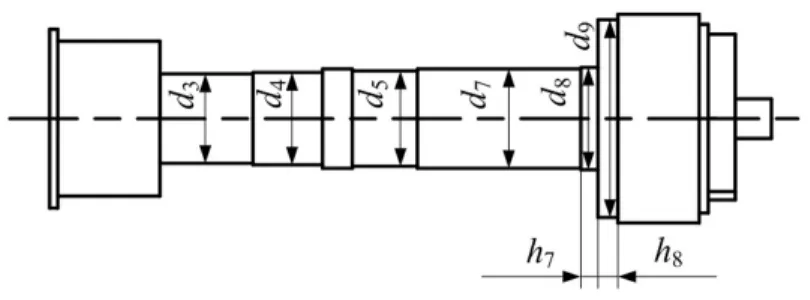

频响分析能够确定线性结构在承受随时间按简谐规律变化的载荷时稳态受迫振动响应,因此通过对主轴系统进行频响分析得到所装夹工件的受迫振动响应特性曲线。主轴系统二维模型见图1。

图1 主轴系统结构简图Fig.1 Structure diagram of spindle system

本文基于ANSYS对某车床主轴进行参数化建模并进行频响分析。在建模时,略去主轴前端法兰面上的螺纹孔及销孔。忽略主轴内孔的微小锥度对主轴内径的影响。传动带轮、三爪卡盘及所加工工件看作与主轴固结为一体。采用8节点的solid185单元进行网格划分,共有5 284个单元,7 392个节点,其划分完的模型(见图2)。

图2 主轴系统有限元网格图Fig.2 FEM mesh model of spindle system

主轴采用弹性约束,即在主轴与轴承配合处建立弹簧单元,刚度设置为轴承动刚度,其值为28 600 N/mm。在加工过程中主轴端部受到周期切削载荷,将其看作主轴受迫振动的激振力,其值设为1 240 N[3]。主轴工作转速范围为60~6 000 r/min,额定转速为2 400 r/min,则其频率范围为1~100 Hz,工作频率为40 Hz。

通过ANSYS计算求解得到主轴端部的频响曲线(见图3和图4)。在频率为40 Hz时,主轴端部位移为0.004 06 mm。

图3 主轴系统工频范围频响曲线Fig.3 Frequency response curve of spindle system in operating frequency range

图4 主轴系统正常工作频响曲线Fig.4 Frequency response curve of spindle system in normal operation

3 ISIGHT正交试验及神经网络模拟

考虑到实际加工过程随机参数的影响,本文采用正交试验设计,利用ISIGHT集成ANSYS求解主轴端部在不同切削参数下的位移响应。主轴频响分析所设随机参数如下:

材料弹性模量E=206 000 N/mm2,泊松比m= 0.3,材料密度r=7.8×10-6kg/mm3,轴承动刚度K= 286 000 N/mm,切削力F=1 240 N[7],图1中所示主轴主要尺寸h7,h8,d3,d4,d5,d7,d8,d9,和内径d0。

确定各参数的均值及上下取值范围,在Isight中采用拉丁超立方抽样方法随机抽取400组参数进行确定性计算,得出400组位移响应值。

神经网络法是对大量数据处理分类,并建立由输入到输出的映射关系的一种数学方法。其模型的数学表达式为[8]:

式中:Y为输出向量,X为输入向量,WT为连接权向量,f为激活函数,通常使用S形函数,其表达式为:

利用神经网络训练法,将400组切削参数作为输入X,400组位移响应作为输出,得出输入与输出的连接权值向量,进而求得输出关于输入的显性函数表达式。再对参数进行80组抽样正交试验,将所得的输入参数代入显式中求得输出值Y与确定性计算的80组位移响应进行比较见图5,其误差见图6,预测误差在±0.02之间。

图5 神经网络训练输出与确定性计算值比较Fig.5 Comparison of output value of neural network training and deterministic calculation value

图6 神经网络训练误差分布Fig.6 Error distribution from neural network training

4 车削精度可靠度及灵敏度分析

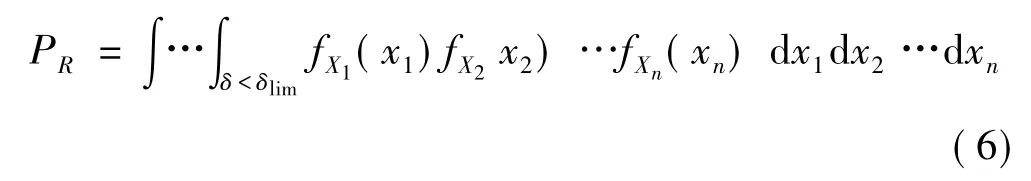

车削精度可靠度为实际刀尖相对于工件偏移量(δ<δlim)小于车削外圆的圆柱度公差的概率,即

式中:x1,x2,…,xn为随机参数,n为随机参数的个数,fX(x1,x2,…,xn)为随机参数联合概率密度函数。假如随机参数相互独立,则有

式中:fXi(i=1,2,…,n)为随机参数xi的概率密度函数。

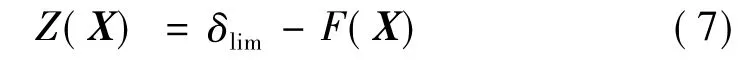

本文采用一次二阶矩方法,基于车削过程中主轴受迫振动产生的圆柱度误差进行可靠性及可靠性灵敏度进行分析。设功能函数为:

式中:F(X)为通过神经网络拟合的输出值,由式(3)可得,X为随机参数向量,本文中指代主轴尺寸参数及各切削参数,dlim为外圆直径55 mm时达到6级精度的圆柱度误差。则其可靠度指标为:

式中:n为切削参数的个数,μX为随机参数向量X的均值向量,σXi为参数Xi的标准差。则其可靠度为:

式中:Φ为标准正态分布函数。

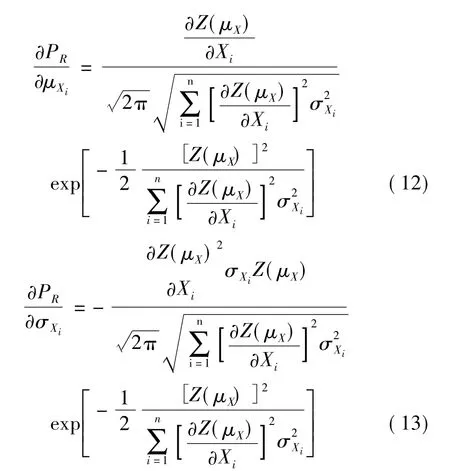

可靠性灵敏度是可靠度(或失效概率)对基本变量分布参数的偏导数[9]。本文由可靠度与可靠度指标的关系以及可靠度指标与基本变量分布参数之间的关系,可利用复合函数求导数法则,求得可靠性灵敏度,其具体表达式为:

当基本变量为相互独立且功能函数为线性时,得到车削精度的可靠性灵敏度表达式如下:

随机参数如果受到大量的独立因素的影响(无主导因素),则它一般服从正态分布[10]。此处假设上述参数服从正态分布。随机参数机械性能的标准差,在没有大量实验统计数据的情况下可以根据变差系数一般取为0.05[11],对于尺寸变量的变差系数是根据其几何公差量而求得。

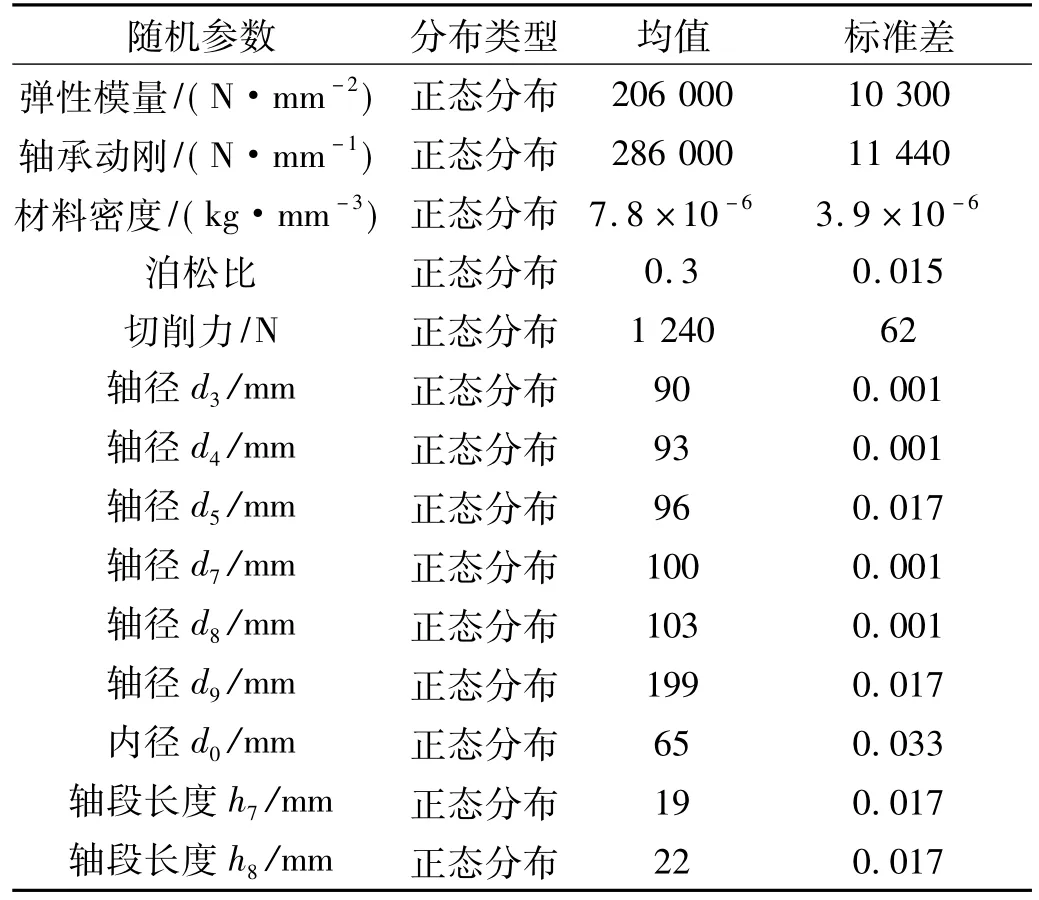

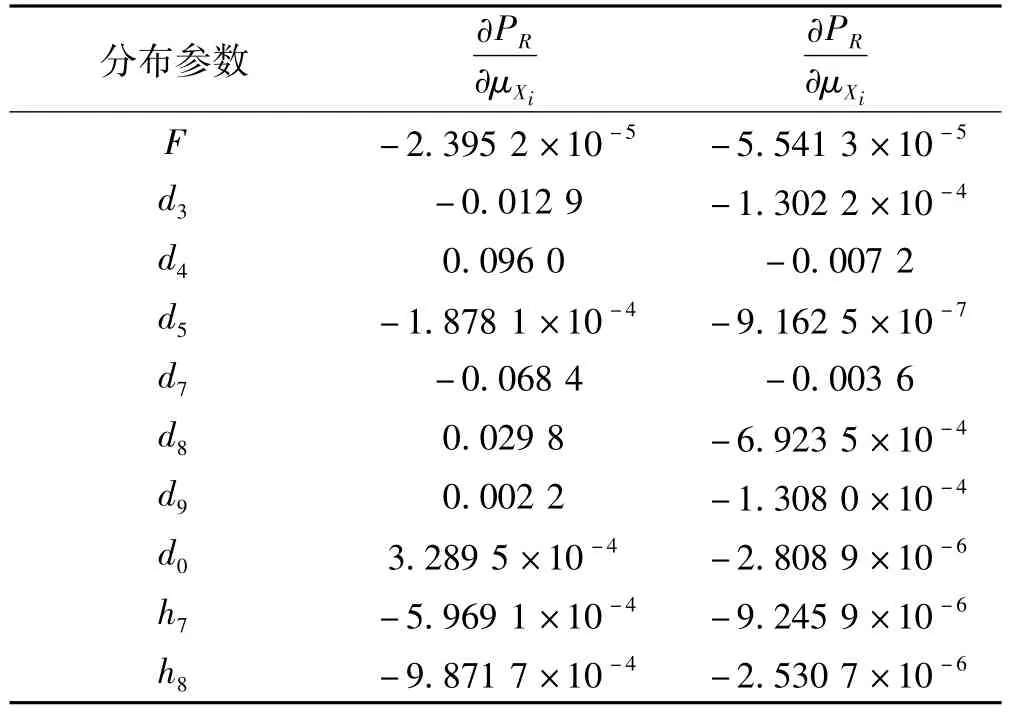

本文研究所加工轴径为55mm,要达到6级精度时圆柱度误差为0.005 mm。因此,随机参数的均值与标准差(见表1)。将表1中数据代入式(8)~式(13)可得车削精度可靠度指标为b=3.242 2,可靠度为PR= 0.999 4。各分布参数的可靠性灵敏度(见表2)。

在实际设计过程中,材料常数很难控制,对于加工精度可靠性研究主要针对结构设计过程中的可控制变量。因此本文主要研究主轴尺寸参数及切削力对于可靠性的影响,表2列出各尺寸参数及切削力对于车削外圆圆柱度的可靠性灵敏度。

表1 随机参数Tab.1 Random parameters

表2 分布参数可靠性灵敏度Tab.2 Reliability sensitivity of distribution parameters

由此可见,参数d3,d4,d7,d8对可靠性影响最大,即对主轴而言,当d3,d4,d7,d8的实际数值偏离设计尺寸数值严重时,则会造成所加工零件可靠度降低,因此在主轴制造时,对于轴径要严格控制其误差范围,尽量使其最终加工的实际数值接近设计尺寸数值,并且合理制定工艺流程,以便达到很高的精度要求。对于参数F,d0,d5,h7,h8对可靠度影响较小,因此加工制造主轴时,d0,d5,h7,h8数值则可以根据设计尺寸的公差范围进行考查,只要其实际数值落于公差带范围内就可以保证精度,不需要进一步严格控制在更小的范围内。

5 结论

本文基于主轴动态特性,利用有限元法在ANSYS环境下计算主轴受迫振动前端点位移响应。将此位移振幅与所加工外圆的圆柱度公差作比较,提出了主轴受迫振动状况下引起加工误差的预测方法。考虑切削参数的随机性,利用ISIGHT集成ANSYS计算主轴参数随机变动时引起的加工误差,利用神经网络拟合被切工件误差与切削参数的关系式,进而计算被切削工件时由于振动引起的加工误差的可靠度及切削参数的灵敏度。上述信息对主轴设计,提高工件的加工精度,以及生产的工件质量评估,保证刀具的使用寿命,提高生产效率等均具有重要指导意义和参考价值。

[1]Jacobus K,Devor R E,Kapoor SG.Predictivemodel for the full biaxial surface and subsurface residual stress profiles from turning[J].Journal of Manufacturing Science and Engineering,2001,123:537-546.

[2]Luo Li-min,Amit K G.Elastic and inelastic recovery after plastic deformation of DQSK steel sheet[J].Journal of Engineering Materials and Technology,2003,125:237-246.

[3]Tony Schmitz,John Ziegert.Examination of surface location error due to phasing of cutter vibrations[J].Precision Engineering,1999(23):51-54.

[4]张耀满,刘春时,谢志坤,等.高速机床主轴部件有限元分析[J].东北大学学报,2008,29(10):1474-1477.

ZHANG Yao-man,LIU Chun-shi,XIE Zhi-kun,et al.FEA on the spindle assembly of high speed machine tool[J].Journal of Northeastern University,2008,29(10):1474-1477.

[5]吴腾庆,刘恒,景敏卿,等.高速电主轴支承刚度计算及模态分析[J].机械设计与制造,2013(8):5-8.

WU Teng-qing,LIU Heng,JING Min-qing,et al.Support stiffness calculation and modal analysis of high speed motorized spindle[J].Machinery Design&Manufacture,2013(8):5-8.

[6]梁双翼,陈晨,尹辉俊.基于有限元方法的电主轴模态分析[J].制造与自动化,2012,34(1):57-60.

LIANG Shuang-yi,CHEN chen,YIN Hui-jun,The analysis for the modals of motorized spindle based on finite element[J].Manufacturing&Automation,2012,34(1):57-60.

[7]Li Bing-lin,Wang Xue-lin,Hu Yu-jin,et al.Analytical prediction of cutting forces in orthogonal cutting using unequal division shear-zone model[J].The International Journal of Advanced Manufacturing Technology,2011,54:431-443.

[8]张明.结构可靠度分析-方法与程序[M].北京:科学出版社,2009.

[9]张义民.机械可靠性漫谈[M].北京:科学出版社,2012.

[10]O'Connor PDT,Kleyner A.Practical reliability engineering[M].Fifth Edition,Chichester:Weily,2012.

[11]Zhang Y M,He X D,Liu Q L,et al.Robust reliability design of banjo flange with arbitrary distribution parameters[J].Journal of Pressure Vessel Technology-Transactions of the Asme,2005,127(4):408-413.

Reliability and reliability sensitivity analyses of cutting precision based on a lathe spind le's dynam ic responses

ZHANG Yi-min,CAO Hui,WANG Hao,YANG Zhou

(School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China)

The effects of a spindle's forced vibration on cutting precision reliability and reliability sensitivity of random parameterswere studied in consideration of random factors.The forced vibration of the lathe spindle took place under the action of dynamic cutting force in the cutting process.The frequency response of the spindlewas calculated with the finite element method.The randomness of cutting parameters was considered and the frequency responses were calculated under different parameters based on the random sampling.The relation expression between frequency responses and random parameterswas fitted by using the neural network trainingmethod.The reliability performance function of the cylindricity error caused by the forced vibrations of the spindle during cutting processwas established,and the reliability and reliability sensitivity were calculated with the linear second ordermomentmethod.

forced vibration;reliability;reliability sensitivity;neural network;linear second ordermoment

TH112.1

A

10.13465/j.cnki.jvs.2015.23.003

国家重点基础研究发展规划项目(2014CB046303);“高档数控机床与基础制造装备”科技重大专项课题(2013ZX04011-011);国家自然科学基金项目(51135003,U1234208);中央高校基本科研业务费专项资金(N130503002)

2014-07-24修改稿收到日期:2014-10-11

张义民男,博士,教授,博士生导师,1958年生