稀燃汽油机LNT神经网络模型的建立与应用

李志军,常 庆,张洪洋,刘 磊,陈韶舒,曹曼曼,岳东鹏

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 天津职业技术师范大学汽车与交通学院,天津 300222)

稀燃汽油机LNT神经网络模型的建立与应用

李志军1,常 庆1,张洪洋1,刘 磊1,陈韶舒1,曹曼曼1,岳东鹏2

(1. 天津大学内燃机燃烧学国家重点实验室,天津 300072;2. 天津职业技术师范大学汽车与交通学院,天津 300222)

建立了关于稀燃汽油机LNT(lean-NOxtrap)催化器的NOx排放量、比油耗和NOx转化效率的人工神经网络(ANN) 预测模型.模型所需的训练及测试样本通过一台改制的 CA3GA2三缸 12气门电控稀燃汽油机的台架试验获得.采用标准的误差反向传播(back propagation,BP)神经网络.网络经过训练,再由测试样本进行测试.测试结果表明,其绝对分数方差(absolute fraction of variance)R2均接近于 1,且均方根误差(root mean squared error,RMSE)及平均相对误差(mean relative error,MRE)均在可接受范围内.以确定最佳稀燃时间为例,说明了利用神经网络的泛化能力可对稀燃汽油机进行优化和控制.

人工神经网络;稀燃汽油机;lean-NOxtrap;催化转化效率

随着能源危机和环境污染问题的日益严重,节能减排已经成为内燃机发展的主题.对于汽油机而言,稀燃技术是实现其节能减排的关键技术.稀燃技术可以明显地提高汽油机循环热效率,并且可以有效地控制CO、HC排放.然而当汽油机在稀燃状态下运行时,传统三效催化转化器(three-way-catalyst,TWC)对NOx排放污染物的催化转化效率降低.因此,如何高效降低稀燃尾气中的 NOx排放是稀薄燃烧汽油机目前面临的重要问题之一[1].NOx吸附还原催化技术LNT(lean-NOxtrap)是解决稀燃汽油机NOx排放的有效后处理技术手段之一.LNT技术最早由日本丰田汽车公司提出,通过汽油机周期性地稀、浓燃转换实现对 NOx的吸附和还原[2].研究结果表明,NOx吸附还原催化器与传统三效催化转化器的组合可以在较宽的温度范围内高效地净化 NOx.当稀燃汽油机尾管布置采用 TWC在前、LNT在后的布置方式时,NOx排放物的最大催化转化效率可达94%以上[3].

当稀燃汽油机装配有 LNT催化器时,汽油机在稀燃状态下运行,排出的NOx被LNT催化器以硝酸盐的形式吸附储存,经过较长时间的稀燃状态,由于催化器的吸附能力有限,当吸附接近饱和时,就需要短暂地将汽油机切换到浓燃还原状态,利用浓燃产生的还原物质将LNT催化器储存的硝酸盐脱附并将氮氧化物还原为无害的氮气,这就使影响汽油机排放及经济性的汽油机运行参数除了转速与负荷之外,还需考虑稀燃汽油机运行的稀、浓燃运行时间长短,变化频率大小,稀、浓燃空燃比大小等参量的变化.NOx排放量及转化率大小与燃油经济性之间存在一定的此消彼长关系[4],因此,需要针对这种此消彼长关系来对稀燃汽油机进行优化.在实施优化之前,需建立稀燃汽油机运行参数与 NOx排放量、NOx转化率及燃油经济性之间对应关系的模型.建立上述模型的主要方法包括试验标定法和数值模拟法.试验标定法较为准确直观,但需要消耗大量的人力物力;数值模拟法建立在汽油机缸内或催化器工作过程数学模型基础上,但是汽油机的工作过程十分复杂,其中伴随有大量的质量和能量传递及化学反应过程,因此很难建立一个精确的数学模型对汽油机的经济性、排放特性进行准确的预测[5];此外,对这样一个复杂的非线性系统,建模及计算工作量也较大.

人工神经网络(artificial neural network,ANN)能够准确快速地处理上述复杂非线性的建模问题,具有自组织、自学习及容错性等特点[6].人工神经网络方法同时具备了试验标定法和数值模拟法的优势,在内燃机行业的应用非常广泛[7-9].本文以稀燃汽油机稀燃运行时间长短的优化为例,基于相关的试验数据,应用 Matlab提供的神经网络工具箱,建立了稀燃汽油机人工神经网络预测模型.利用神经网络模型,较好地实现了对稀燃汽油机最佳稀燃时间的优化和控制.其他参量的优化可依此法类似进行.

1 试验装置与仪器

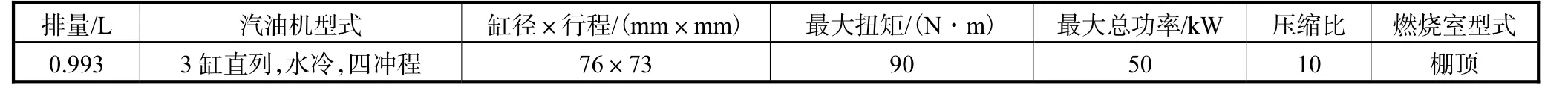

试验所用稀燃汽油机由天津一汽夏利汽车股份有限公司生产的 CA3GA2三缸 12气门电控燃油喷射汽油机改制而成.原汽油机的主要参数见表1.

测功机采用湘仪动力测试仪器有限公司生产的CW100电涡流测功机.通过 FC3000汽油机测控系统实现对汽油机转速、扭矩等参数的调整.油耗仪采用湘仪动力测试仪器有限公司生产的FC2Z10Z智能油耗仪.排气分析仪采用日本 HORIBA株式会社生产的 MEXA-7,100排放仪.稀燃汽油机电控系统采用联合汽车电子公司的标定 ECU、原机线束和传感器,采用 INCA软件在线实时控制汽油机的运转参数.试验总体布局如图1所示.

表1 CA3GA2汽油机主要参数Tab.1 Specifications of the CA3GA2 engine

图1 台架试验装置布置示意Fig.1 Schematic diagram of test setup

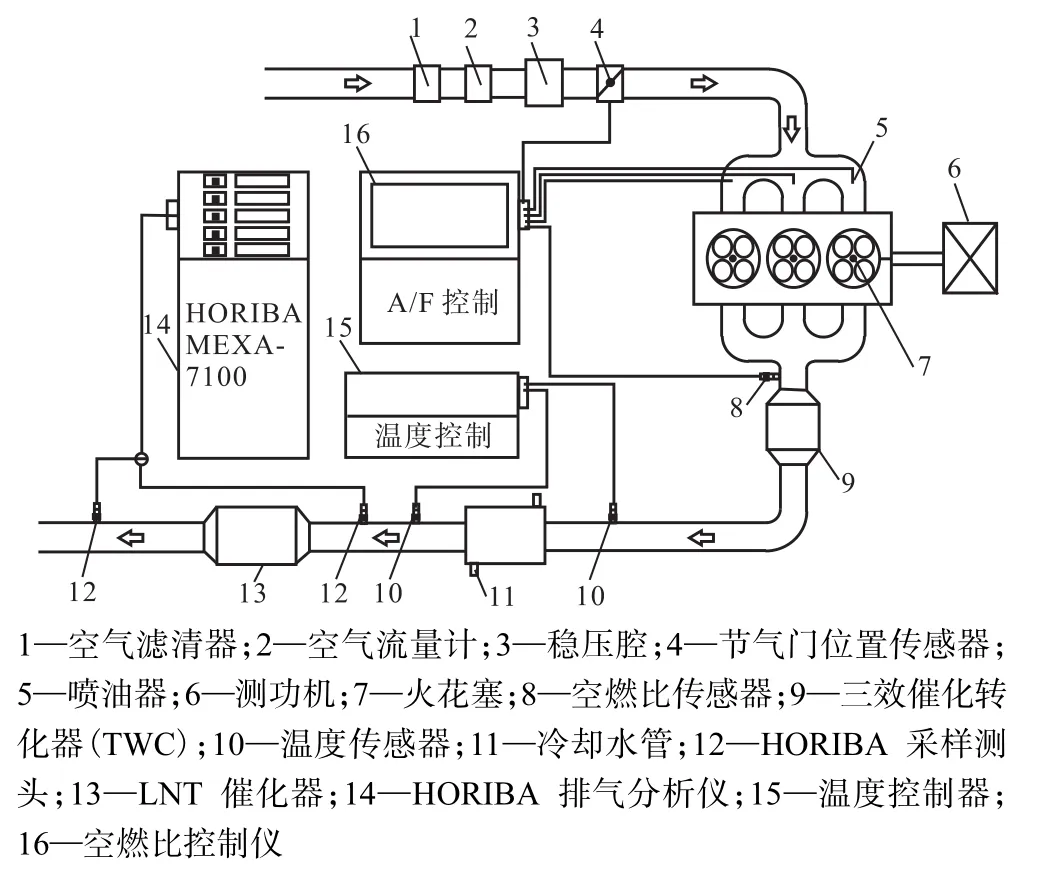

稀薄燃烧主要应用在汽油机中低转速及中小负荷的工况下,因此试验选取汽油机中低转速、部分负荷工况为主.汽油机转速范围为 2,400~3,200,r/min,负荷变化范围为0.2~0.4,MPa,这样可以覆盖该稀燃汽油机的大部分稀燃工作工况,同时可以相对地减少试验量.本文主要研究不同稀燃时间对NOx排放量、NOx转化效率及燃油经济性的影响.稀燃时间在56~112,s之间变化,浓燃时间固定为 7,s.试验中,在不同的工况点测取汽油机比油耗及 LNT进口、出口NOx排放浓度.NOx转化效率Cov(NOx)计算式为

式中:CNOx,in为催化器入口的 NOx浓度;CNOx,out为催化器出口的 NOx浓度.用试验中得到的数据训练和测试人工神经网络.

2 试验结果

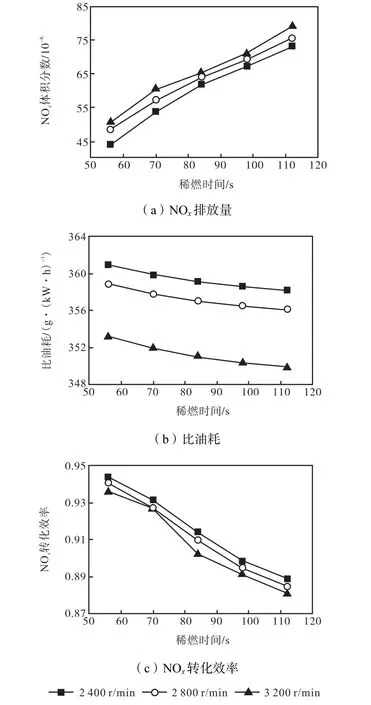

图2 0.3,MPa负荷下LNT性能随转速及稀燃时间变化关系Fig.2 Variations of performance values for LNT with speed and lean period under 0.3,MPa load

神经网络需要用适当的样本进行训练.通过试验得到了45组数据,随机按照4∶1的比例分配训练样本和测试样本,即36组数据作为训练样本,9组数据作为测试样本.图2为汽油机负荷为0.3,MPa时,汽油机的 NOx排放量、比油耗及 NOx转化效率随转速及稀燃时间的变化情况,其中图 2(a)为 NOx排放量的试验结果,可以发现随着稀燃时间的增加,NOx排放量明显上升,并且随着汽油机转速的提高,NOx的排放量略有增加.图2(b)为比油耗的试验结果,可以发现汽油机的比油耗随着稀燃时间的增加而降低.这主要是由于随着汽油机转速的上升,缸内气体流动状态增强,燃烧得到改善.对比这两组试验数据可以发现,NOx排放量与比油耗之间有明显的此消彼长关系,因此存在着一个最佳的稀燃时间,使 NOx的排放量与比油耗均很低.图 2(c)为汽油机不同负荷时LNT催化器内部NOx转化效率随稀燃时间和转速变化的关系.试验中测取LNT进口及出口的NOx排放浓度,再通过式(1)的换算得到 LNT的 NOx转化效率.可见在中低转速、中小负荷下,LNT的NOx转化效率均在 90%以上.从图中还可以看出,稀燃时间对LNT的NOx转化效率的影响较为明显,随着稀燃时间的增长,LNT的NOx转化效率下降.此外,神经网络建模只需要少量的试验数据,相对于试验标定法具有明显的优势.

3 人工神经网络的建立及应用

3.1 神经网络原理

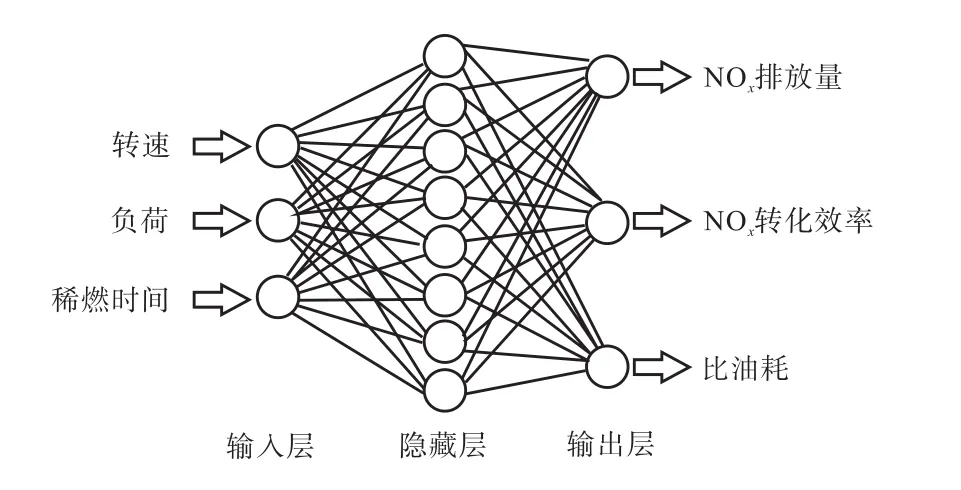

本文采用误差反向传播(back propagation,BP)神经网络.这种网络能很好地解决输入与输出之间的难以确切地用数学形式表达的非线性问题.BP神经网络有 3个层,分别为输入层、隐藏层和输出层.输入层上的神经元负责将外界的数据传递到隐藏层,本身不进行对数据的处理;隐藏层上的神经元接收输入层传来的数据并按式(2)做加权和并以该加权和作为输入,通过式(3)和式(4)的传递函数计算得到输出,并将此结果传递到输出层;输出层上的神经元经过与隐藏层上神经元相同的计算过程后,得到最终的输出.

式中:si为第 i个神经元输入信号的加权和;ωij和 bj分别为权值和阈值;zi为第i个神经元的输出;λ为修正系数.

网络的学习过程也称为训练过程,即通过外界环境的刺激不断地调整权值.其具体过程如下:给定网络一个初始权值,输入信号正向传播,经过输入层、隐藏层、输出层后,得到输出值;输出信号与期望输出值进行比较,若有误差,网络将误差反方向传播,即从输出层传到输入层;在传播过程中,误差按照一定的方式分配到各个神经元,各个神经元根据该误差调整权值;如此重复进行,直到输出值的误差达到满意的范围为止.

3.2 数据的归一化

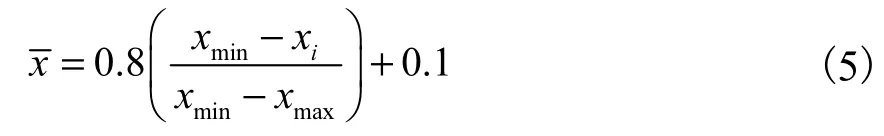

BP神经网络通过将误差反向传递进行训练,如果输入和输出数值变化范围较大,输出值较大者如比油耗对整个网络误差的贡献率较大,网络就会给予其“特殊对待”,这会影响网络的预测表现,为了避免这种不平等的情况,需要对数据进行归一化处理,特别是输出样本[10].本文的传递函数是S型函数,因此输入和输出值在进行训练和测试进程之前进行归一化,其输出值应在(0,1)区间内.本文中输入数据(转速、负荷、稀燃时间)和输出数据(NOx排放量、转化效率、比油耗)均采用式(5)进行归一化处理.

3.3 各层神经元数及训练算法的确定

本文主要研究的是汽油机的转速、负荷、稀燃时间对NOx排放量、NOx转化效率和比油耗的影响,输入和输出均是3个变量,因此输入层和输出层上的神经元数均为3个.本文选择用1个隐藏层,对于隐藏层上神经元数的选取,应兼顾网络的泛化能力和复杂程度.所谓的泛化能力就是指神经网络对未知数据预测的能力.隐藏层神经元过少其泛化能力不强,隐藏层神经元数过多,网络过于复杂,训练时间增加.由于目前没有一套准确的公式来确定,因此需采用试凑的方法.

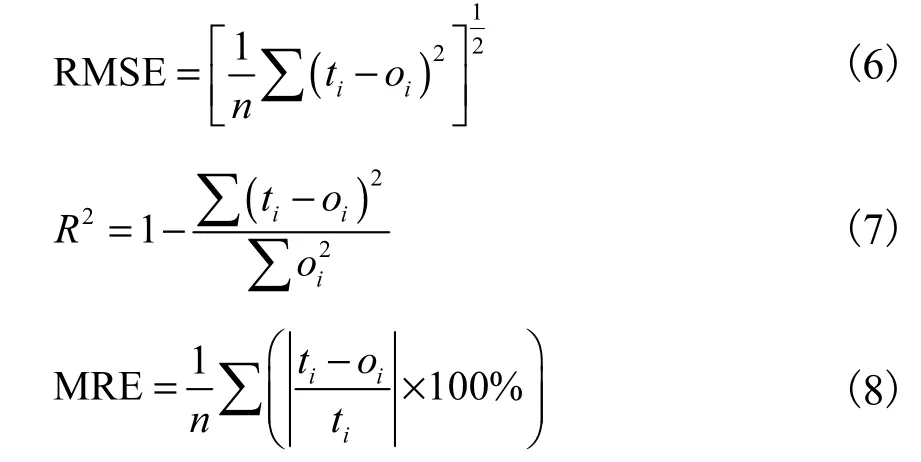

训练算法对神经网络的训练速度及网络的准确性有着一定影响,本文主要对两种训练方法进行了对比,即量化共轭梯度(scaled conjugate gradient,SCG)算法及 Levenberg-Marquardt(LM)算法.为了对神经网络进行评估,本文采用的统计学误差评价标准为:均方根误差(root mean squared error,RMSE)、绝对分数方差(absolute fraction of variance)R2和平均相对误差(mean relative error,MRE)[11],其计算公式分别为

式中:n为样本数;ti为目标值;oi为网络的输出值.RMSE用来衡量目标值网络输出值之间的偏差,其数值越小,偏差越小;绝对分数方差R2和平均相对误差MRE反映的是目标值与网络输出值的相关性,R2值越接近1,MRE值越小,相关性越好.

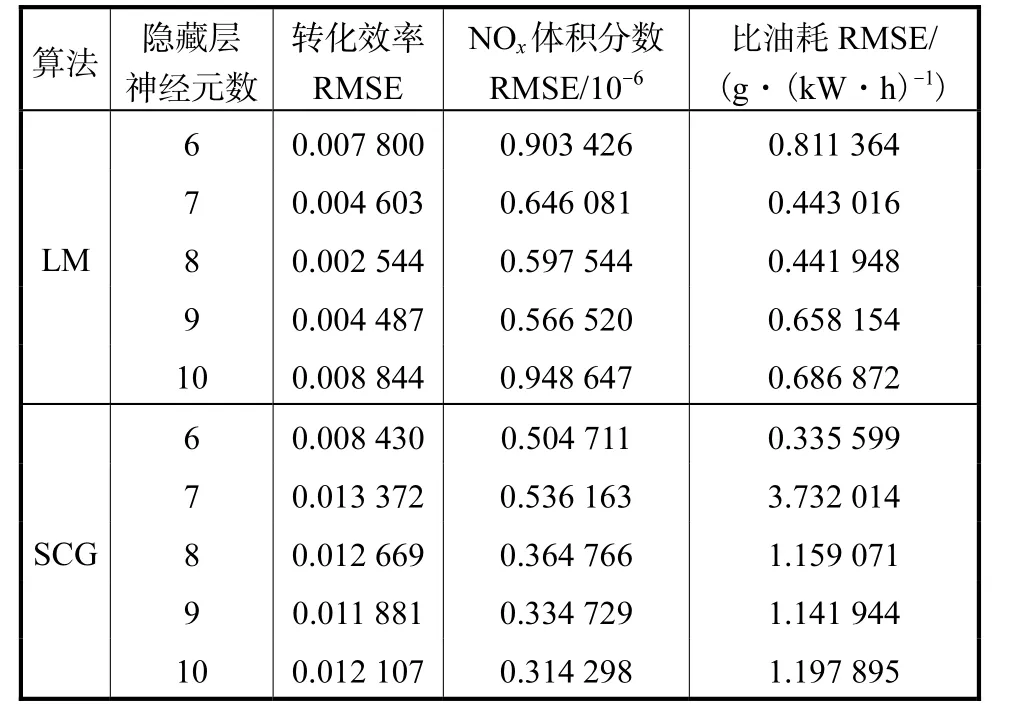

本文通过训练结果的 RMSE来确定神经网络的结构及训练方法.不同训练算法及不同隐藏层神经元数的训练结果的RMSE如表2所示.通过比较,最终确定隐藏层的神经元数为8时,采用量化共轭梯度算法(SCG算法),网络的训练效果最佳.最终确定的神经网络如图3所示.

表2 不同训练算法及隐藏层神经元数训练结果的均方根误差Tab.2 Root mean square error of different train methods and hidden layer neuron numbers

图3 单隐藏层8神经元神经网络Fig.3 ANN with eight neurons in one hidden-layer

3.4 神经网络预测效果

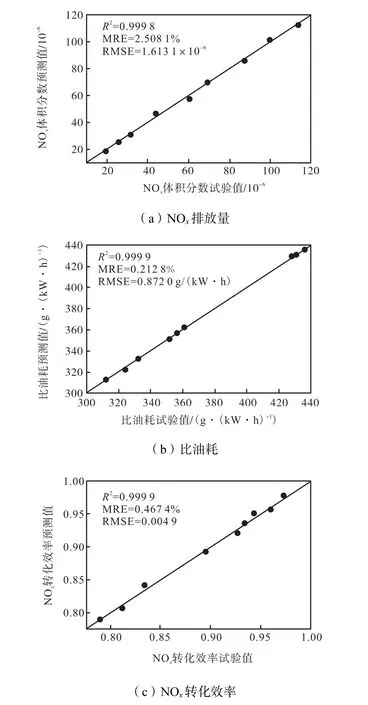

本文以上述试验结果为基础建立了神经网络模型.为了验证神经网络的泛化能力,用不同于训练样本的数据对神经网络模型进行测试,以检测其能否给出准确的输出.将测试样本输入到训练好的神经网络模型中,得到的预测结果与试验结果进行对比,图4为神经网络模型对 NOx排放量、比油耗和 NOx转化效率的预测值与试验值的对比.图中的直线代表预测值与试验值相等,测试样本的点距离直线越近表示预测值与试验值越接近.图中显示 3个预测结果的绝对分数方差 R2分别为 0.999,8、0.999,9和0.999,9,均接近 1,表明预测结果和试验结果的相关性很强.其中图4(a)为NOx排放量的预测结果,NOx体积分数预测结果的均方根误差 RMSE为1.613,1×10-6,平均相对误差 MRE为 2.508,1%.图4(b)为比油耗的预测结果,其均方根误差 RMSE为0.872,0,g/(kW·h),平均相对误差 MRE为0.212,8%.图4(c)为NOx转化效率的预测结果,其均方根误差RMSE为0.004,9,平均相对误差MRE为0.467,4%.预测结果的均方根误差和平均相对误差都很小,因此表明应用神经网络建立的配有 LNT的稀燃汽油机的预测模型具有较强的泛化能力,可以用来预测不同的稀燃汽油机运行参数下的 NOx排放特性等参数.

图4 神经网络预测值与试验值的对比Fig.4 Comparison of ANN-predicted and experimental results

3.5 神经网络的应用

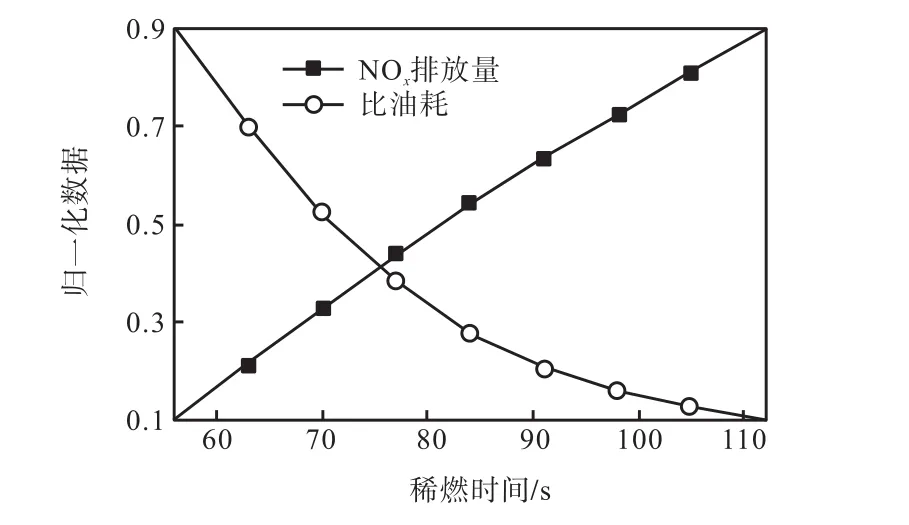

稀燃发动机工作过程中,如果只从节能的角度考虑,则稀燃的时间越长,比油耗就越低;然而催化器的吸附容量有限,长时间的稀燃会造成 NOx的大量逸出.从环保和经济性的角度考虑,需对二者进行折中考虑.当汽油机的转速及负荷一定时,NOx排放量与比油耗之间存在着此消彼长的关系,即 NOx排放量随着稀燃时间的增大而增大,比油耗随着稀燃时间的增大而减小,因此必然存在着一个最佳的稀燃时间,使得汽油机的NOx排放量与比油耗都很低.

神经网络模型经过前文所述的训练及检验过程之后,发现该模型有较强的泛化能力,利用其泛化能力,可得到任意工况下,任意稀燃时间时汽油机的NOx排放量与比油耗之间的关系.笔者以工况转速2,500,r/min、负荷 0.25,MPa以及该工况下的各个稀燃时间作为神经网络的输入值,经过神经网络的计算,得到该工况下 NOx排放量与比油耗的变化曲线.由于在数值上,比油耗的数值大小是NOx排放量的数倍,二者的数量级不同,无法对二者进行相对比较,引入归一化的方法后,可将数据转换成无量纲参量,便于二者的对比.图 5为利用神经网络得到的转速 2,500,r/min、负荷 0.25,MPa下,汽油机的 NOx排放量与比油耗按照式(5)进行数据归一化后,随着稀燃时间的变化情况.图中显示两条曲线相交于一点,该点对应的时间即为该工况下的最佳稀燃时间.图中显示该工况下的最佳稀燃时间是 75.5,s,此时的NOx转化效率为 0.945,5,两条曲线交点的纵坐标为0.413,5,将其按式(5)进行逆运算,得到此时的 NOx体积分数为37.19×10-6,比油耗为400.74,g/(kW·h);其余工况可依此方法得出.同样,对于其他影响排放与经济性的参数如浓、稀燃空燃比大小、变化频率大小等,可依类似的方式进行优化.

图5 NOx排放量与比油耗归一化后随稀燃时间的变化关系(2,500,r/min,0.25,MPa)Fig.5 Variations of normalized values for NOxemission and BSFC with lean period(2,500,r/min,0.25,MPa)

4 结 论

(1)应用神经网络建立汽油机模型时所需的试验数据相对较少,相比于传统的试验方法可以节省大量的人力物力和时间,同时又不需要复杂的数学演算,方法简便易行.

(2)人工神经网络具有很强的泛化能力,本文中对于 NOx排放量、比油耗、NOx转化效率的预测结果的均方根误差(RMSE)分别为 1.613,1×10-6、0.872,0,g/(kW·h)、0.004,9,平均相对误差(MRE)分别为 2.508,1%、0.212,8%和 0.467,4%,误差均在可接受范围内,同时三者的绝对分数方差 R2分别为0.999,8、0.999,9和 0.999,9,均接近 1,预测结果和试验结果的相关性很强,表明人工神经网络是预测装有LNT催化器的稀燃汽油机的排放性与经济性的有效工具.

(3)NOx排放量和比油耗与稀燃汽油机的稀燃运行时间之间存在着此消彼长关系,利用神经网络模型可以对汽油机进行优化控制,得到最佳的稀燃运行时间.其他影响稀燃汽油机排放与经济性的参数优化和控制可依此方法得出.

[1] Johnson T V. Vehicular emissions in review[C]// SAE Paper. Detroit,MI,USA,2012:2012-01-0368.

[2] Hepburn J S,Thanasiu E,Dobson D,et al. Experimental and modeling investigations of NOxtrap performance[C]// SAE Paper. Detroit,MI,USA,1996: 962051.

[3] 刘 磊,李志军,岳东鹏,等. 基于 Simulink的稀燃汽油机 LNT系统仿真模拟[J]. 天津大学学报:自然科学与工程技术版,2013,46(11):963-968.

Liu Lei,Li Zhijun,Yue Dongpeng,et al. Simulinkbased simulations of LNT system of lean burn gasoline engine[J]. Journal of Tianjin University:Science and Technology,2013,46(11):963-968(in Chinese).

[4] Ye Z M,Li Z J. Impact of lean-burn control technology on the fuel economy and NOxemission of gasoline engines[J]. Proceedings of the Institution of Mechanical Engineers(Part D):Journal of Automobile Engineering,2010,224(8):1041-1058.

[5] Chi J. Application of artificial neural networks to aftertreatment thermal modeling[C]// SAE Paper. Detroit,MI,USA,2012:2012-01-1302.

[6] Kalogirou S A. Artificial intelligence for the modeling and control of combustion processes:A review[J]. Progress in Energy and Combustion Science,2003,29(6):515-566.

[7] 王 莉,刘德新. 神经网络在汽油机瞬态空燃比控制中的应用[J]. 天津大学学报,2007,40(11):1367-1371.

Wang Li,Liu Dexin. Application of neural network in control for transient air-fuel ratio of gasoline engine[J]. Journal of Tianjin University,2007,40(11):1367-1371(in Chinese).

[8] Kesgin U. Genetic algorithm and artificial neural network for engine optimisation of efficiency and NOxemission[J]. Fuel,2004,83(7):885-895.

[9] Shivakumar S,Pai P S,Rao B R S. Artificial neural network based prediction of performance and emission characteristics of a variable compression ratio CI engine using WCO as a biodiesel at different injection timings[J]. Applied Energy,2011,88(7):2344-2354.

[10] Sanjay C,Jyothi C. A study of surface roughness in drilling using mathematical analysis and neural networks[J]. The International Journal of Advanced Manufacturing Technology,2006,29(9/10):846-852.

[11] Sayin C,Ertunc H M,Hosoz M,et al. Performance and exhaust emissions of a gasoline engine using artificial neural network[J]. Applied Thermal Engineering,2007,27(1):46-54.

(责任编辑:金顺爱)

Establishment and Application of Artificial Neural Network Based Model of Lean Burn Gasoline Engine with LNT

Li Zhijun1,Chang Qing1,Zhang Hongyang1,Liu Lei1,Chen Shaoshu1,Cao Manman1,Yue Dongpeng2

(1. State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2. School of Automotive and Transportation,Tianjin University of Technology and Education,Tianjin 300222,China)

An artificial neural network(ANN)model of a lean burn gasoline engine with lean-NOxtrap(LNT)was built to predict the NOxemission,brake specific fuel consumption and NOxconversion efficiency of LNT. The data for training and testing the proposed ANN were obtained from a number of experiments performed with a 3-cylinder,12-valve,electronic controlled CA3GA2 lean burn gasoline engine. A standard back propagation ANN was adopted. After the training,the performance of the ANN predictions was measured by testing data. It is found that the R2(absolute fraction of variance)values are close to 1,and root mean squared error(RMSE)and mean relative error(MRE)values are in the acceptable range. The determination of the best lean mode period exemplifies the application of the generalization ability of ANN in the optimization and control of lean burn gasoline engine.

artificial neural network;lean burn gasoline engine;lean-NOxtrap;catalysis conversion efficiency

TK411.5

A

0493-2137(2015)03-0234-06

10.11784/tdxbz201308032

2013-08-15;

2013-10-09.

国家高技术研究发展计划(863计划)资助项目(2008AA06Z322);国家自然科学基金资助项目(50276042,50776062,51276128).

李志军(1962— ),男,教授,lizhijundd@163.com.

张洪洋,seareacher@tju.edu.cn.

时间:2014-01-03.

http://www.cnki.net/kcms/doi/10.11784/tdxbz201308032.html.