相机内镜筒冷挤压工艺研究

黄 胜,陈淑婉

(运城学院 机电工程系,山西运城044000)

冷挤压技术是一种高效、优质低耗的先进近净成形技术。与热、温锻工艺相比,冷挤压不仅可以节约生产成本,而且能够提高锻件质量,改善作业环境。目前,冷挤压技术已经在机械、仪表、宇航、军工等多个部门的工业生产中得到了广泛的应用[1-3]。然而,相机内镜筒冷挤压成形规律复杂,影响因素众多,给工艺方案的设计带来了难度[4-6]。本文根据生产实际需要,通过数值分析,揭示了相机内镜筒冷挤压成形规律,预测其成形缺陷,为工艺及模具结构的设计提供参考。

1.有限元模型的建立

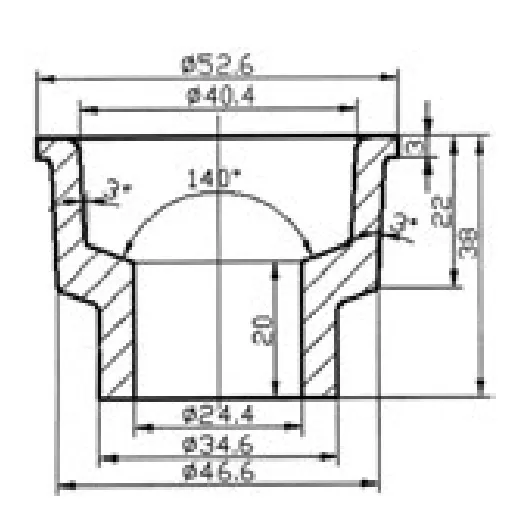

相机内镜筒冷挤压件如图1所示,可以看出该零件形状对称但内外径变化长,且带有法兰边,零件精度要求较高,本文采用复合挤压一次成形工艺,并根据挤压件的形状采用圆环形坯料,利用大孔径处上下模的内外径实现定位,有限元模型如图2所示。

坯料材料为LY12,模拟中不考虑模具弹性变形对成形结果的影响,设模具为刚性体。相机内镜筒冷挤压为润滑条件下的冷态塑性变形过程,为了简化计算,近似认为模具与锻件在成形过程中温度不变。同时,为了便于处理金属流动过程中的分流点问题,采用反正切摩擦模型:

图1 相机内镜筒零件图

图2 1/2有限元模型图

摩擦因子m取0.12,上模下压速度取8mm/s。

2.模拟结果分析

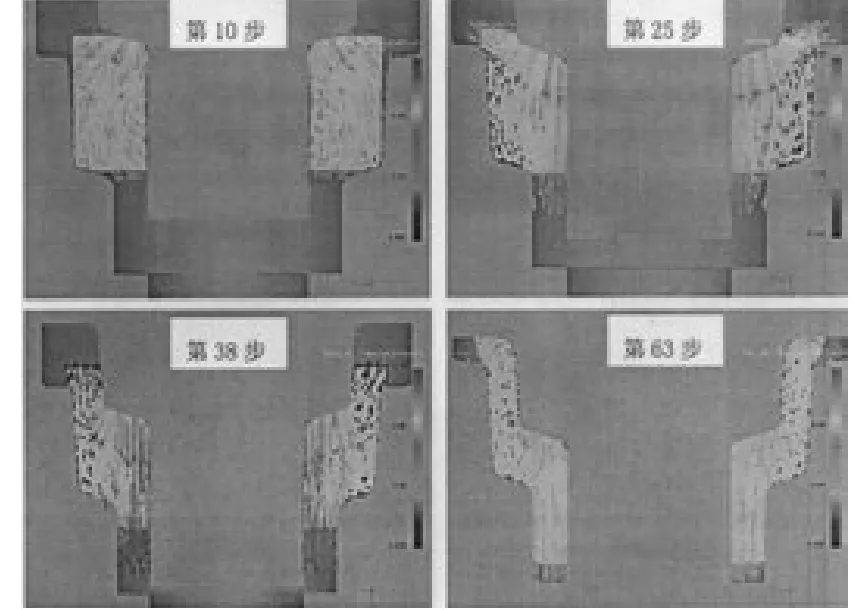

相机内镜筒是一个变截面的轴对称零件,本文在观察其速度场时采取二分之一剖面观察。图3为成形过程中速度场的分布情况,可以看出,当凸模开始下压时,与凸模接触部分的坯料金属率先发生变形,此处流动速度最大,凸模给金属一个与接触面垂直的力,带动了邻近金属向外并向下流动。随着坯料和模具接触面积增加,逐渐出现了复合挤压的特征。此时金属与凸模接触的圆角部产生了一个分流点,分流点上方的金属向上流出凹模,而下方的金属向下流动,分别充填上下型腔。凸模下压时,带动了下方金属以较大的速度向下运动,而外侧靠近凹模壁部分的金属流动速度则相对较慢。随后凸模凸台接触坯料顶部,坯料顶部金属改变流动方向,开始法兰部位的充填。

图3 速度场

相机内镜筒在成形过程中的等效应变场分布如图4所示,可以看出,坯料和凸凹模具圆角接触部位的金属率先发生变形,随着上模的下压,变形区逐渐扩大并且交汇。成形结束后,坯料和凸凹模具圆角接触部位的金属变形最为剧烈,结合速度场可知,由于凸模圆角部位附近的金属同时向两个相反方向流动,最容易形成附加拉应力,产生裂纹缺陷。

相机内镜筒冷挤压过程的成形载荷如图5所示,在变形的前期和中期,由于型腔上下腔尚未充满,金属的变形类似于正反复合挤压,流动阻力较小因而变形载荷上升较为缓慢,而在变形后期型腔上腔已完全充满,金属的变形转为正挤压,流动阻力急剧增加,导致变形载荷急剧上升。成形结束后,最大成形载荷为3990KN。

结论

1)当采用圆环形状坯料时,相机内镜筒冷挤压过程中,坯料中将形成一个分流点,金属同时向型腔上、下腔流动,其变形类似于正反复合挤压,待上腔首先充满后,变形转为正挤压,直到变形结束。成形过程前期和中期载荷上升较慢,成形后期则急剧上升。

2)凸模圆角部位附近的金属由于附加拉应力的作用,容易产生裂纹缺陷。

图5 成形载荷曲线

3)通过有限元模拟得出了相机内镜筒冷挤压过程的场量信息和成形规律,对相机内镜筒冷挤压工艺的研究具有重要的理论和实际价值。

[1]洪慎章.冷挤压实用技术[M].北京:机械工业出版社,2005.

[2]卢根基,郜建新,孙爱学.内螺旋花键异型套筒的冷挤压成形[J].锻压机械,1997(3).

[3]陈大,郑伟刚,刘霞.合金钢深孔类零件冷挤成形方案的数值模拟研究[J].贵州工业大学学报,2006(5).

[4]陈淑婉,詹艳然,黄胜.弧齿锥齿轮冷锻回弹的数值模拟及数字化修形[J].热加工工艺,2013(3).

[5]陈淑婉,詹艳然,黄胜.基于分流法的弧齿锥齿轮冷锻过程的数值模拟[J].机械传动,2013(3).

[6]陈淑婉,詹艳然,黄胜.弧齿锥齿轮冷锻过程的数值模拟研究[J].热加工工艺,2013(11)