工业加氢裂化反应过程的动态特性研究

罗少兰 , 周 华

(1. 厦门海洋职业技术学院信息技术系, 福建 厦门 361100;2. 厦门大学化学化工学院化学工程与生物工程系, 福建 厦门 361005)

工业加氢裂化反应过程的动态特性研究

罗少兰1, 周 华2

(1. 厦门海洋职业技术学院信息技术系, 福建 厦门 361100;2. 厦门大学化学化工学院化学工程与生物工程系, 福建 厦门 361005)

在加氢裂化反应器稳态模型的基础上, 建立加氢裂化过程的动态数学模型. 并根据反应器的特征采用分段离散化的方法对模型进行简化求解, 然后在计算机上利用MATLAB平台结合不同工况的操作数据对模型进行验证分析. 结果表明, 所建立的模型能够较好反映加氢裂化装置性能且能较好地预测加氢裂化产品的收率分布及反应器的温度分布的变化情况, 模拟结果与实际操作状况一致.

加氢裂化; 动态特性; 数学建模; 计算机模拟

0 引言

随着石油资源的匮乏和环保呼声的日益高涨, 加氢裂化工艺可使用劣质的原料来生产优质的轻质油, 因此越来越受到人们的重视[1]. 为了提高加氢裂化技术水平、 增加工程设计的可靠性、 优化操作参数、 指导工业装置生产, 已经有大量的文献对加氢裂化进行模拟研究, 其成果主要体现在集总动力学方面的研究. 文献[2]将国外针对集总动力学方面的研究进行了综述, 赵劲松等[3]采用产品集总的方法建立加氢裂化的动力学模型, 方向晨等[4]针对加氢精制的脱氮动力学进行了详细的研究. 为了使模拟更加贴合实际过程, 卢建翔[5]结合加氢裂化反应器装置的特点, 综合考虑了加氢脱硫、 加氢脱氮和加氢裂化反应的情况, 已建立更加符合实际情况的加氢裂化反应器的数学模型. 上述对加氢裂化过程的模拟均只考虑稳态的情形, 由于化工稳态过程只是相对的、 暂时的, 实际过程总存在各种各样的波动、 干扰以及条件的变化. 这都将引起原有的稳态过程和平衡发生破坏, 而使系统向新的平衡发展. 在变化过程中, 工业过程最为关心的问题是: 1)整个系统产生多大的影响, 产品质量、 产量会有多大的波动? 2)有无发生危险的可能? 可将会导致哪些危害以及危害程度如何? 3)一旦产生波动或事故, 应当如何处理、 调整? 4)干扰波动持续时间多久? 克服干扰以及从波动到系统恢复正常需要多长时间? 5)开停车的最佳策略[6]. 上述问题通过稳态模拟难以解决, 而必须由化工过程动态模拟来处理. 为此, Ancheyta针对加氢精制过程的动态建模与模拟进行了研究[7-8], 但是并未涉及到加氢裂化过程. 李镭等[9]采用人工神经网络与偏最小二乘技术相结合的方法建立了重油加氢裂化过程的动态模型. 为了更好地分析加氢裂化过程的动态特性, 本文采用机理建模的方法得到加氢精制及加氢裂化过程的动态数学模型, 并在计算机上利用MATLAB平台对该模型进行求解, 实现该过程的动态模拟.

1 过程描述

图1 加氢裂化装置简图

以减压馏分油(VGO)的加氢裂化反应器为对象, 其流程如图1所示. 其原料经过加热炉加热后送入加氢精制反应器, 加氢精制反应器主要将原料油进行脱除硫、 氮化合物以及原料油中的金属. 然后再进入裂化段进行裂化反应, 生成产物. 经过精制和裂化后的产物在加氢裂化主分馏塔中分离得到柴油、 航空煤油、 重石脑油、 轻石脑油和气体等产品, 为转化的油品在主分馏塔底部循环到原料油罐进行继续反应. 整个反应装置可分为加氢精制段和加氢裂化段, 其中精制段分两段床层, 裂化段分四段床层, 实际操作过程中在各段床层之间通入冷氢为反应过程提供氢气, 由于该反应为放热反应, 冷氢的加入还控制其反应温度.

2 反应过程动态数学模型

加氢裂化采用减压馏分油为原料, 其组分相当复杂, 为简化该过程的模型, 按文献[5]的假设对该过程进行简化. 然后考虑反应器中物料和能量的存储性, 并假定组分和温度变化只发生在轴向位置, 忽略径向位置的积累. 分别根据物料平衡、 能量平衡、 反应动力学方程对反应器内的微元段建立平衡方程.

2.1 加氢精制段动态模型

1) 物料平衡方程:

其中:u0为空速;k0为裂化反应指前因子;kN0为脱氮反应指前因子;kS0为脱硫反应指前因子;rN为加氢脱氮反应速率;rS为加氢脱硫反应速率;Pij为j集总裂化生成i集总的质量分率;l为反应器总长;wi为i组分的质量分数.

2) 能量平衡方程:

其中:T为反应器温度;HRi为i组分加氢裂化反应热;HN为加氢脱氮反应热;HS为加氢脱硫反应热;GH2为氢气质量流量;CpH2为氢气比定压热容;G为进料流量;Cpi为i组分的比定压热容.

2.2 加氢裂化段动态模型

1) 物料平衡方程:

2) 能量守恒:

3) 温降模型

每个床层之间都有冷氢气通入, 假设床层之间物料瞬间冷却, 根据其能量守恒方程得到每段床层进口温度为:

其中:Gout, i为床层出口i组分的质量流量;Tout, r为r段床层出口温度;Tin, h为床层入口温度.

3 动态模型求解及模拟结果分析

3.1 动态模型求解

上述模型中还含有反应动力学等量, 反应动力学及动力学模型参数按照文献[5]所提供的方式进行处理. 由以上方程还可以看出, 加氢裂化反应器动态模型是典型的非线性偏微分方程, 同时存在对时间和空间的偏导数. 这类化工过程的动态分布参数模型的数学处理难度很大, 难以得到解析解[10]. 本文采用分段离散化的方法来简化, 处理方法是将一个无穷维的分布系统集中化, 化为有限维系统来处理[11]. 其基本思想是将系统分成若干段, 再视每一个位置单元为一个均匀一致的存储单元, 如此可在每小段对位置积分, 最终将一个二维的分布(时间和空间)化为仅对时间的一维分布的常微分方程组. 针对以上所建立的偏微分方程, 处理步骤如下.

1) 将加氢裂化反应器轴向分段. 加氢裂化反应器总共有六个床层, 按每个床层温升情况将六个床层分为8, 10, 5, 5, 5, 5段. 第h(h=1~6)个床层第k段长度变量为lk, h.

3) 对偏微分方程(1)~(6)进行空间离散化.

4) 对离散化以后的微分方程组采用MATLAB中的龙格-库塔方法求解. 求解该模型之前必须获得模型的参数, 模型参数采用文献[5]中的方法回归得到的动力学数据作为该模型参数, 遗传算法求解时根据工业过程的实际产率、 各段实测温度与文献[5]中稳态模型所求解得到的产物收率及模型模拟温度之间误差的平方构造目标函数, 然后将参数拟合转化为优化问题, 通过求解优化目标函数的最小值从而确定其模型参数. 然后利用文献[5]中稳态模拟的结果作为动态模型求解的初始值, 操作条件采用文献[5]中的案例三中数据.

3.2 动态模拟结果分析

3.2.1 实时仿真

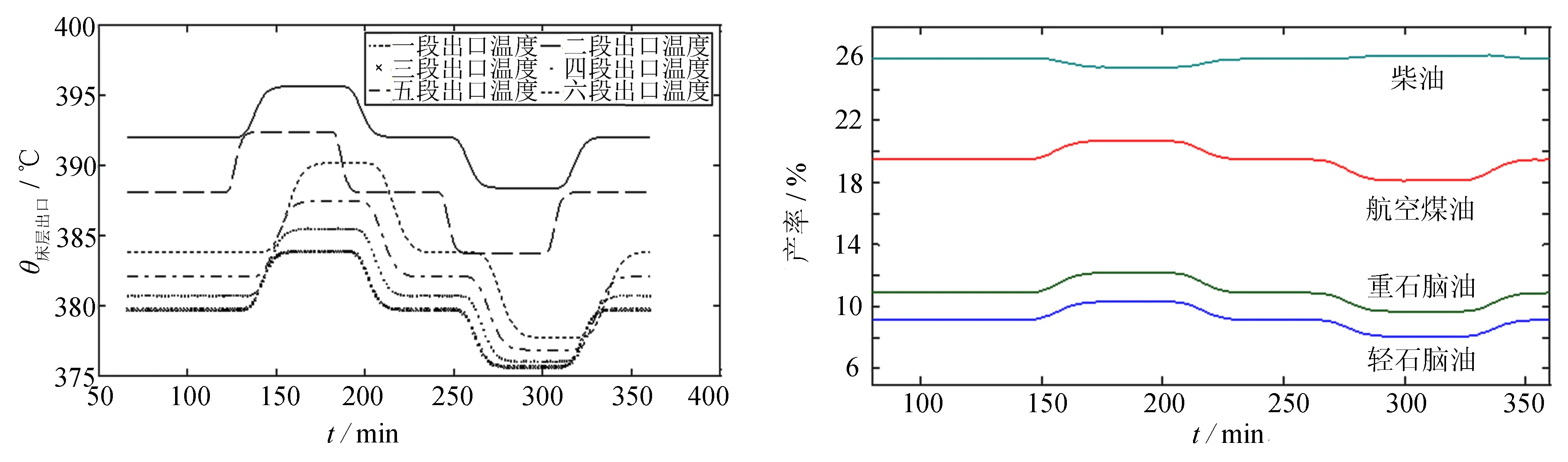

图2 加氢裂化装置床层出口温度实时模拟

实时仿真主要是通过将工业加氢裂化装置的现场数据导入到动态模型中来模拟加氢裂化反应器现场的 运行情况. 选择某石化加氢裂化装置2d的工业生产数据, 按照实际工业操作条件(进料流量、 进料温度、 冷氢体积流量、 进口氮含量)的变化情况, 模拟床层出口温度和产率. 温度实时模拟结果见图2(图2中曲线1~6分别表示各段床层出口温度), 由此图可见, 模拟床层出口温度和工业实测值在大部分时间是一致的, 反应器出口模拟温度与实测温度的相对误差低于1%. 产品产率的实时模拟结果见图3(图3中曲线1~3分别代表柴油、 航空煤油及重石脑油产率), 柴油和航空煤油产率的模拟值和实测值吻合较好, 模拟值与实测值相对误差小于4%左右. 但是重石脑油的模拟值和实测值相差较大, 其主要原因是工业采集的重石脑油的数据是由分馏塔出来的, 此数据还受到分馏塔液位变化的影响. 本文只针对反应器建模, 不涉及分馏塔模型, 在处理重石脑油时只是取2h采样数据的平均值, 由图3也可以看出重石脑油的模拟值和实测值在一段时间内的均值比较一致. 总体而言, 本文所建的动态机理模拟结果与装置实际测量结果比较吻合.

图3 加氢裂化装置产率实时模拟

3.2.2 阶跃响应分析

为了分析该装置的动态特性, 根据所建立的动态数学模型, 对该模型进行阶跃相应测试. 阶跃动态仿真主要考察对输入变量做阶跃变化时, 输出变量的响应情况. 本文分别对进料流量、 进料温度以及冷氢进料量做阶跃变化, 考察了各段床层出口温度和产率的响应情况, 所选工况操作条件见表1.

表1 加氢裂化反应器某一工况下的操作条件

1) 进料流量阶跃变化. 进料流量阶跃变化如图4所示, 加氢精制段出口氮化物含量变化趋势如图5所示. 结果表明, 当原料油进料流量发生正阶跃5%时, 原料油在反应器中停留时间变短, 使得原料油中氮化物和催化剂接触时间变短, 最终导致加氢精制段出口的氮浓度增加. 进料流量阶跃变化时, 反应器出口段的温度变化趋势在图6中. 温度响应情况表现为一段床层出口温度增加, 二段床层出口温度变化不大, 三到六段床层出口温度则明显增加. 由于进料流量的增加, 反应器同一轴向位置相同时间内放热量增加, 在相同时间内反应物带走热量也增多, 但总体上表现为放热增强. 进料流量增加, 随着反应器径向位置的加深, 裂化反应放热效果越来越明显, 为此阶跃变化时二到六段床层的出口温度越来越高. 模拟结果与工业过程相符, 当进料流量增加时, 相应的各个床层之间的冷氢流量也要增加, 以保持反应器的温度恒定. 从图6中还可看出随着进料流量的阶跃变化, 响应最快的为一段床层出口温度, 然后依次是二到六段床层的出口温度.

图4 进料流量阶跃变化 图5 进料流量阶跃变化时出口氮浓度响应情况

图6 进料流量阶跃变化时床层温度响应情况 图7 进料流量阶跃变化时产率的响应情况

进料流量阶跃变化时, 产品收率阶跃响应趋势如图7所示. 当进料流量增加时, 航空煤油、 重石脑油和轻石脑油的产率随时间呈下降趋势, 但下降幅度很小, 最后达到稳定, 柴油产率则基本保持不变. 由于装置的处理能力是固定的, 随着进料流量的增加, 物流在反应器中的停留时间变短, 反应物中未反应的量也增加, 使原料油转化率有所下降.

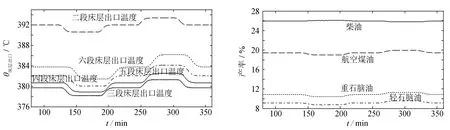

2) 进料温度阶跃变化. 在表1的工况条件下, 进料原料温度在±3 ℃的阶跃变化时(如图8所示)考察各段床层出口温度和产率. 当进料温度正阶跃变化3 ℃时, 加氢精制反应器出口的氮浓度变低, 如图9所示. 这是因为进料温度增加, 反应温度增加, 从而反应速率增加, 使得原料油中氮的脱除速度加快. 当进料温度负阶跃变化3 ℃时, 加氢精制反应器出口的氮浓度则增加.

图10给出进料温度阶跃变化时, 各段床层出口温度的响应情况. 当进料温度正阶跃变化3 ℃时, 各床层反应器出口温度都增加, 且增幅都比较大, 随着反应位置的加深, 温度增幅也越大. 这主要是因为加氢裂化反应器中的反应是属于强放热反应, 温度对于反应速率的影响非常敏感, 床层入口温度的小变化会带来出口温度较大的变化. 随着反应位置的加深, 反应放出的热量不断累积, 导致床层温度的增加幅度越来越大.

图11给出进料温度阶跃变化时产物收率的变化情况. 由图11中可看出, 当进料温度正阶跃变化3 ℃时, 柴油产率减小, 而航空煤油、 重石脑油及轻石脑油的产率则增加. 进料温度增加, 柴油的生成速率也有所增加, 但是柴油转化速率也增加, 在进料流量保持恒定的情况下, 相对阶跃变化前转化速率大于生成速率, 所以柴油的产率反而有点下降. 而航空煤油、 重石脑油和轻石脑油的转化速率低于生成速率, 因此总的产率表现为上升.

图8 进料温度阶跃变化 图9 进料温度阶跃变化时出口氮浓度响应情况

图10 进料温度阶跃变化时床层温度响应情况 图11 进料温度阶跃变化时产率的响应情况

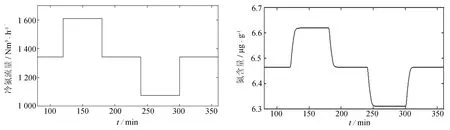

3) 冷氢进料流量阶跃变化. 按表1的工况条件下考察冷氢阶跃变化时, 模型输出变量(出口氮含量、 反应器各床层出口温度、 柴油产率、 航空煤油产率、 重石脑油产率及轻石脑油产率)的响应情况. 以第二段床层进口冷氢阶跃变化(如图12所示)为例说明冷氢的影响. 当第二段床层入口冷氢增加时, 加氢精制段出口的氮含量增加, 如图13所示. 加氢裂化装置为富氢环境, 氢气量增多对反应影响不大. 但冷氢可控制床层的温度, 冷氢流量增大时加氢精制反应器下半段反应温度下降, 将导致加氢脱氮速率降低, 故加氢精制段出口的氮含量增加.

图12 二段床层进口冷氢进料流量阶跃变化 图13 冷氢进料流量阶跃变化时出口氮浓度响应情况

第二段床层入口冷氢增加时第一床层温度变化甚微, 而其他床层温度均有所下降, 如图14所示. 由于第二段冷氢注入后与物料混合向下流动, 因此第一床层温度基本没有什么变化. 冷氢流量增加导致原料油转化率降低, 放出的热量也相对减少, 故其他床层温度下降是必然的. 当第二段床层入口冷氢增加时, 航空煤油、 重石脑油及轻石脑油产率随时间呈下降趋势, 但柴油产率基本不变详见图15. 由于冷氢增加降低了反应温度, 使反应速率下降, 转化率降低. 原料油转化为柴油, 柴油转化为其他轻质馏分油的速率降低, 相互作用下柴油的产率变化不大. 但航空煤油、 重石脑油及轻石脑油的产率则表现为下降.

图14 冷氢进料流量阶跃变化时床层温度响应情况 图15 冷氢进料流量阶跃变化时产品收率的响应情况

4 结论

在稳态模型的基础上建立了加氢裂化反应器的动态模型. 此后对模型进行了求解验证, 采用分段离散化的方法来求解动态模型, 并用工业数学进行实时仿真. 结果表明, 产率和温度的模拟值与工业实测值基本吻合, 反应器出口温度模拟值与实测值相对误差小于1%, 主要产品(柴油和航空煤油)的产率模拟值与实际值相对误差在4%以内. 最后, 还利用此模型简要分析了加氢裂化反应器的动态特性, 通过改变进料流量、 进料温度、 冷氢进料流量, 得到各段床层出口温度和产率的变化情况, 与实际操作状况一致.

[1] 韩崇仁. 加氢裂化工程与工艺[M]. 北京: 中国石化出版社, 2006.

[2] Ancheyta J, Sanchez S, Rodriguez M A. Kinetic modeling of hydrocracking of heavy oil fractions: areview[J]. Catalysis Today, 2005, 109: 76-92.

[3] 赵劲松. 产品集总加氢裂化动力学模型的研究及其在加氢裂化中的应用[J]. 石油炼制与化工, 1995, 26(9): 40-43.

[4] 方向晨, 谭汉森. 重馏分油加氢脱氮反应动力学模型的研究[J]. 石油学报(石油加工), 1996, 12(2): 19-26.

[5] 卢建翔, 周华, 曹志凯, 等. 工业加氢裂化反应器模型的建立[J]. 石油学报(石油加工), 2010, 26(6): 966-971.

[6] 陆恩锡, 张慧娟. 化工过程模拟及相关高新技术(II): 化工过程动态模拟[J]. 化工进展, 2000, 19(1): 76-78.

[7] Mederos F S, Ancheyta J, Elizalde I. Dynamic modeling and simulation of hydrotreating of gas oil obtained from heavy crude oil[J]. Applied Catalysis A: general, 2012(425/426): 13-27.

[8] Mederos F S, Ancheyta J, Arce E. Dynamic modeling and simulation of catalytic hydrotreatingreactors[J]. Energy & Fuels, 2006(20): 936-945.

[9] 李镭, 沈静珠, 胡山鹰. 重油加氢裂化反应系统动态模型的建立[J]. 清华大学学报:自然科学版, 1998, 38(6): 38-41.

[10] 罗雄麟, 左信, 袁璞. 化工过程动态分布参数模型的空间—时间分步离散化实时仿真[J]. 石油大学学报:自然科学版, 1999, 23(3): 70-74.

[11] 江青茵, 曹志凯, 师佳. 化工过程控制[M]. 北京: 高等教育出版社, 2007.

(责任编辑: 林晓)

Research on the dynamic characteristics of an industrial hydrocracking reactor by computer simulation

LUO Shaolan1, ZHOU Hua2

(1. Department of Information Technology, College of Xiamen Ocean Vocational, Xiamen, Fujian 361100, China;2. Department of Chemical and Biochemical Engineering, College of Chemistry and Chemical Engineering, Xiamen University, Xiamen, Fujian 361005, China)

Dynamic model for an industrial hydrocracking reactor was established. The model was based on our previous steady state model. The model was transferred into discrete characteristic variables via sub-discretization and solved by MATLAB platform. Then the model was validated by different industrial data. The model was used to predict variation of yield distribution of hydrocracking products and temperatures along the reactor with the role of the step response. The results of simulation were consistent with industrial data.

hydrocracking; dynamic characteristics; mathematical modeling; computer simulation

2014-12-09

罗少兰(1977-), 讲师, 主要从事计算机模拟与应用等方面研究, westmaple@126.com

国家基金青年基金资助项目(21106120)

10.7631/issn.1000-2243.2015.06.0839

1000-2243(2015)06-0839-07

O643.32

A