基于过定位原理的砂轮精密成型试验研究

冯克明,朱建辉,杜晓旭

(郑州磨料磨具磨削研究所有限公司,郑州 450001)

基于过定位原理的砂轮精密成型试验研究

冯克明,朱建辉,杜晓旭

(郑州磨料磨具磨削研究所有限公司,郑州 450001)

0 引言

模压成型又称压制成型,是将预成型料装入具有一定形状和尺寸的阴模腔内,再经摊料、刮平,扣上阳模,通过压力机提供的压力和热量,使成型料挤压、形变、咬合、软化、交织并充满型腔,形成与型腔相同形状和预设尺寸的工件。模压成型具有操作工艺简单、自动化程度高、生产成本低等特点,在粉体材料毛坯成型中被大量采用。砂轮毛坯的成型也普遍采用模压成型方法。

砂轮模压成型压机普遍吨位大、加热板外露、系统无调平机构、操作过程随意性大、模具受力易偏载等,成型工艺落后;并且硬质粉体材料压制过程中摩擦行为复杂[1]等,致使粉体模压成型的砂轮毛坯厚度精度普遍较低、集中度差[2],砂轮几何精度完全依赖后序加工来完成,这样生产周期长、效率低、能耗大,不利于绿色生产。

随着信息技术、新材料技术、新能源技术、空间技术、光电子和微电子技术等现代科学技术的迅速发展,高速精密绿色磨削加工技术得到大力发展和推广应用[3~5],作为工业牙齿的砂轮也面临着新的挑战与机遇,迫切要求其几何精度更高、动态精度更优、磨削性能更好、使用寿命更长、制造应用更环保等,为此国内外学者开展了大量的基础理论、磨具配方和磨削性能方面的研究,但如何提高砂轮毛坯成型精度方面的研究还未引起人们关注。

1 传统模压成型

1.1 模压成型精度分析

模压成型是复合材料生产中最古老而又富有活力的一种成型方法。模压成型如图1所示,模具2(含预成型粉体料)位于压机上下压板间中心位置,理论上预压制成型的工件厚度精度主要受压机上下压板1的平面度、平行度,模具尺寸精度、形位精度,投摊料均匀性等因素影响。而在实际生产中发现,压机滑动梁与导向柱的形位精度及配合不理想,压板材料、厚度有限,压板受力、受热不均匀,模具受力易偏载,压机运行精度较低等,在小直径切割砂轮压制成型过程中压制出的工件厚度偏差较大、成品率低、生产成本高等。即使对压制工艺系统进行了定时维护,精化了上下压板的平面度、平行度以及投摊料均匀性,压制成型的砂轮厚度精度仍不理想。

图1 模压成型示意图

1.2 模压成型受力分析

为了更深入地了解压制成型工艺状况,本文采用仿真软件ANSYS中的Structural模型对压机系统中最薄弱环节压板进行了应力、应变仿真计算。材料单元选取20节点的SOLID186单元,选用Structural>Elastic>Isotropic类型,压板弹性模量设置为210GPa,泊松比为0.26,压制压力为100kN。

根据上下压板尺寸(600mm×600mm×40mm)和模具尺寸(Ф140mm,Ф300mm两种)建模,将压板和模具接触的面定义为接触面,其中模具(不含预成型料)设置为不变形刚体,模具中预成型料具有可压缩性,压板设置为可变形体,并限制模具底部的所有位移。

在图1传统模压条件下,由图2压板应力与应变分布图可知:压板内应力分布极不均匀、有一定量的应变,压板成微凸状。使用直径Ф140mm模具压制时,单压板最大位移量可达0.128mm;如果考虑压制过程中压机上、下压板出现相同的变形,则压板平面度偏差可能会2倍地传递到预成型粉体料上。

图2 压机压板应力/应变分布图

进一步,使用直径Ф300mm模具进行有限元计算结果如图3所示,随模具外径尺寸变大,压机压板最大应力差变小,压板应变也减小,如单压板最大位移量仅0.072mm,减小了43.8%。因此,可以认为采用传统压制成型工艺时,不仅要考虑压力的大小,压机(压板)的选择也应与工件(模具)的外径相适应。使用大压机压制小尺寸工件,则难以取得理想的工件厚度精度,应严禁“大马拉小车”现象。

图3 压机压板应力/应变分布图

由此可见,采用传统压制工艺生产小直径工件时,工件厚度偏差主要是压制工艺系统刚性不足,特别是压机上下压板的刚性不足是主要瓶颈,致使压机压板在强大的压力作用下发生了弯曲变形,进而会直接传递到预成型料上,影响粉体料压制厚度精度。

为了提高压制工艺系统刚性,减小压机上、下压板变形,按传统压制成型工艺,通常是购置高精度新压机,拟增加压板厚度、提高压板材料硬度、减小压板长度和宽度等改进措施,但这样投资大、成本高,效果不理想。

2 过定位压制成型

2.1 机械过定位技术

但是,近年来随着科学技术的进步和加工精度的提高,过定位问题得到了新的认识,过定位技术在机械设计和高速精密加工中的应用已经得到普遍认可,合理的过定位有利于提高系统刚性、改善加工质量[8~10]。如数控机床中HSK刀柄替代BT刀柄就是典型的例子,利用机械过定位技术可数倍地提高刀柄的重复定位精度、动平衡精度和动静刚度,进而有利于提高机床系统加工精度。

2.2 过定位精密压制技术

为了减小压机上、下压板变形,提高粉体材料压制成型精度,本文借鉴机械过定位技术,提出了过定位精密模压压制方法。即在工件压制成型过程中有意在压机上、下压板间,围绕模具周围外侧对称均布若干个与模具压制高度(模具高度和工件预设高度之和,为预成型料压制后的工件模具总高度)等高的标准块,使压机上、下压板在Z向(上下移动方向)被多个约束点约束,使工件向处于过定位状态[1]。图4就是针对正方形压板设置了四个标准块的过定位压制示意图。

图4 过定位压制平面布局与主视图

2.3 过定位压制仿真

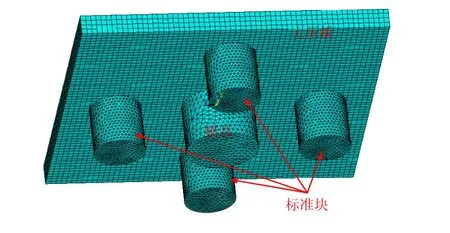

为了全面验证过定位压制技术的可行性,在图2(模具Ф140mm)仿真计算的基础上,采用图4平面布局原理在模具中心Ф400mm圆周上对称均布设置了四个Ф100mm标准块,模型网格划分后如图5所示。然后针对压机压板又进行了有限元仿真计算。

图5 过定位压制网格划分图

图6 过定位压制时压机压板应力/应变分布图

进一步分析:上述仿真计算的最大位移量0.031mm是针对压机600mm×600mm压板面积,而模具直径Ф140mm,压制工件直径只有Ф100mm远小于压板尺寸,由此可见压制成型的工件厚度偏差值会更小。

3 过定位精密压制技术在砂轮成型中的应用

砂轮是用磨料、结合剂和填料等粉体材料经模压成型的中央有通孔的圆形固结磨具,砂轮的成型主要采用单向压制成型工艺,经过装模、投料、摊料、刮平、压制、脱模、固结或烧结等完成砂轮毛坯的成型过程。

本试验在四柱下压式油压机上进行,砂轮模具及标准块平面设置采用图4布局。现场设备照片如图7所示,标准块布局如图8所示,模具位于下压板正中位置、四个标准块位于砂轮模具周围最外侧对称均布,标准块的高度与模具压制高度相一致。

在砂轮压制过程中,压机滑动梁带动下压板、模具和标准块上移,当上压板与装有预成型料的模具接触后,首先预成型料被压缩,随着滑动梁继续上移,预成型料压缩量逐渐加大,压力进一步增加,上、下压板变形亦同步增大;其次,待上压板与四个标准块接触后,上、下压板的变形被限制并逐渐获得校正,直至压制系统达到设定的行程和设定的压力稳定状态;最后,待保温保压均达到设定要求后,压机滑动梁回退,转入卸模程序。

图7 实验油压机

图8 实验现场模具与标准块布局

具体条件是:MYS-160T热压机,额定压力1600kN,压机上下压板尺寸长600mm、宽600mm;压制砂轮为1A8型D64mm×T0.15mm×H40.00mm、压力100kN;砂轮毛坯厚度采用数显千分尺(分辨率0.001mm)检测。

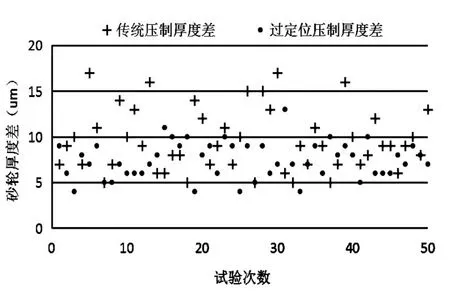

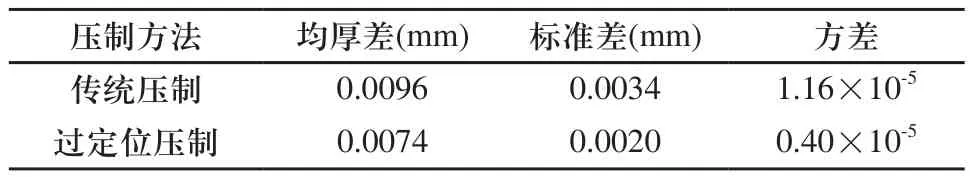

试验过程分别采用传统压制工艺和过定位压制工艺各进行50片小批量实验测试,每片砂轮沿周向均布4点检测砂轮厚度,进而取每片砂轮的最大最小数据差作为砂轮厚度差记录。两种成型工艺各统计50片的砂轮厚度差数据如图9所示,砂轮厚度差分布如图10所示。

图9 砂轮成型厚度差统计

图10 砂轮成型厚度差分布

从图9、图10试验统计数据可以看出:采用传统压制工艺成型的砂轮厚度差分布范围大,从5μm到17μm,集中度差;而采用过定位压制工艺成型的砂轮厚度差从4μm到13μm,分布范围明显缩小了,集中度提高了。

进一步计算两种成型工艺试验数据的均差、标准差和方差,从表1分析数据也可看出:采用过定位压制成型技术可分别使砂轮厚度差均值、标准差、方差减小22.3%、41.1%、65.3%。

表1 模压成型试验砂轮厚度差均值及方差

可见,过定位压制技术不仅对砂轮毛坯厚度精度有较大改善,而且集中度也有明显提高,应用效果显著。

4 结论

1)分析了影响粉体材料模压成型工件厚度精度的因素,通过对压板应力应变有限元分析,采用传统压制工艺时压板应力分布极不均匀,应力差、变形量均较大;并且模具直径相对压机压板尺寸越小,压板应力差、变形量越大。

2)提出了粉体材料精密模压成型新技术。在粉体压制过程中,利用机械过定位原理,通过若干标准块的设置增加了压机上、下压板间的重复约束,均化了压板应力,限制了压板的变形,提高了压制系统刚性,有利于提高粉体压制成型厚度精度。

3)经小尺寸砂轮压制成型批量实验表明:过定位压制技术不仅可显著提高砂轮压制成型的厚度精度,并且也明显提高了砂轮厚度尺寸集中度。过定位压制技术原理简单、实用性强,可推广应用于各种砂轮的生产制造中。

[1]王德广,吴玉程,焦明华,等.粉末成形过程中摩擦行为研究进展[J].机械工程学报,2009,45(5):12-19.

[2]韩凤麟.粉末冶金模具模架实用手册[M].北京:冶金工业出版社.1998.

[3]Hwang T W, Evans C J,Whitenton E P, et al. High speed grinding of silicon nitride with electroplated diamond wheels, part 1:wear and wheel life[J].Journal of manufacturing science and engineering,2000,122(1):32-41.

[4]Eda H, Zhou L, Nakano H, et al. Development of Single Step Grinding System for Large Scale 300 Si Wafer: A Total Integrated Fixed-Abrasive Solution[J].CIRPAnnals-Manufacturing Technology,2001,50(1):225-228.

[5]廖兰,刘飞.高速及超高速磨削加工的绿色特性[J].机械工艺师,2001(4):11-12.

[6]哈尔滨工业大学理论力学教研室.理论力学[M].6版.北京:高等教育出版社,2002.

[7]王先逵.机械制造工艺学[M].2版.北京:机械工业出版社.2011.

[8]赵庆军.过定位工具系统在重载切削中的应用[J].工具技术,2014,48(5):62-64.

[9]王超,高云郭,乔健.高重复定位稳定精度的副车架设计[J].计算机仿真,2014,31(10):156-160.

[10]李世春.过定位对细长轴加工精度的影响研究[J].装备制造技术.2009(4):9-10.

[11]冯克明,朱建辉.一种砂轮模压成型方法:中国,201410841510.1[P].2015-05-20.

Test research on grinding wheel precision molding based on the principle of over-location

FENG Ke-ming, ZHU Jian-hui, DU Xiao-xu

分析了粉体材料模压成型特点,针对模压成型工件厚度精度低的问题,选取压制系统最薄弱环节压板为研究对象,通过模压成型受力分析,依据机械过定位原理,提出了粉体材料精密模压成型新技术。并且通过过定位压制工艺设计、有限元仿真及砂轮压制成型试验,结果表明:传统模压成型压板变形大,且模具直径越小、压板变形越大;利用过定位原理可增加压机上下压板间的约束,改善压机压板的应力分布、减小压板变形,进而可明显提高砂轮模压成型厚度精度。

砂轮;压制成型;过定位;精度

冯克明(1963 -),男,副总工程师,教授级高工,硕士,主要从事超硬材料制品制造与应用技术研究。

TG74+3;TH16

A

1009-0134(2015)12(上)-0020-04

10.3969/j.issn.1009-0134.2015.23.06

2015-08-17

国家科技支撑计划(2015BAF31B00);郑州市重大科技专项(131PZDZX022)