高阶椭圆齿轮参数化建模与模态分析

黄志东,赵文珍

(辽宁科技学院 机械工程学院,本溪 117004)

高阶椭圆齿轮参数化建模与模态分析

黄志东,赵文珍

(辽宁科技学院 机械工程学院,本溪 117004)

0 引言

非圆齿轮传动机构在运动学方面的特征,就是实现主、从动机构转角间的非线性关系,因此可利用它来代替常用的连杆机构和凸轮机构,并且仍然具有普通圆齿轮的优点,如:机构位置紧凑、刚性好、传动平稳等[1]。随着CAD技术以及数控技术的不断成熟,非圆齿轮的设计与加工不断完善,其应用领域也越来越广[2]。国内的学者和研究人员对非圆齿轮已经做了大量的研究工作。文献[3]介绍了非圆齿轮机构所能提供的瞬时角速比规律。文献[4]推导了几种常见的凸封闭节曲线的计算公式。文献[5]建立了用工具斜齿条法加工斜齿非圆齿轮的理论研究数学模型。国外也对非圆齿轮进行了很多研究。文献[6]详细讨论了椭圆齿轮副的计算机辅助设计。文献[7]设计了非圆齿轮行星轮系。文献[8]研究了非圆齿轮与杆系机构的结合使用。

非圆齿轮的节曲线呈非圆形,因此确定非圆齿轮各个轮齿的位置以及各个轮齿的方向都成为极大的难题[1]。这使得三维建模的难度较大,效率极低,从而影响后续的有限元分析及运动仿真等环节。参数化建模是解决此类问题的有效手段[9,10],因此本文利用CATIA软件的二次开发,针对非圆齿轮中较常见的高阶椭圆齿轮进行参数化建模,通过修改输入的参数,自动生成模型,大大缩短了建模周期,提高了研究效率。同时对快速生成的高阶椭圆齿轮模型进行模态分析,得到各阶模态固有频率及振型,并分析了变化规律。

1 非圆齿轮基本理论

高阶椭圆齿轮的节曲线方程式为:

n为阶数;

a为椭圆的长半轴;

e为椭圆的偏心率。

各阶椭圆齿轮的节曲线形状如图1所示。

图1 各阶椭圆齿轮的节曲线

由文献[11]可知,要使高阶椭圆齿轮的节曲线不出现凹形,需满足的条件为:

为了保证在长轴上分布轮齿时,在短轴上分布齿槽,应保证高阶椭圆齿轮的齿数为:

式中,N为自然数。

2 二次开发程序编制及关键技术

2.1 二次开发基本思路

针对高阶椭圆齿轮的特点,二次开发的基本流程如图2所示。

图2 二次开发基本流程

2.2 关键技术

2.2.1 获取极角

由于椭圆齿轮的每一个轮齿都不相同,所以应先计算出节曲线上各轮齿位置处的曲率半径大小以及曲率中心位置,然后才能确定轮齿的方向。

根据高等数学基本知识可知,曲线上任意一点处的曲率半径为:

式中,r为曲线上任意点的极径。

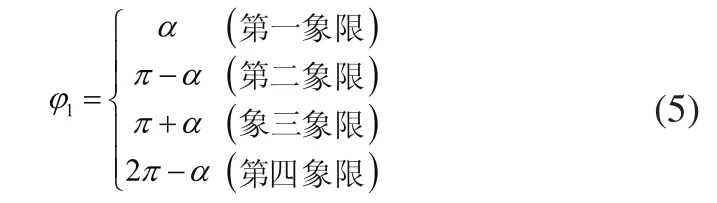

由式(1)和式(4)可知,只要确定出极角 ,便可计算出曲率半径ρ。但是,由于CATIA软件的内部代码测量的角度α只能是锐角,这就需要建立极角 与测量角度α之间的函数关系。

以焦点O为原点,水平向右方向为x轴正方向,竖直向上方向为y轴正方向,建立直角坐标系,则各轮齿所在位置共分为四个象限,如图3所示。

2.2.2 确定轮齿位置

轮齿位置的确定,就是将其节曲线按轮齿数z等分,每个等分点即为轮齿中心。但是在CATIA二次开发中,这个等分点命令没有对应的代码,所以这里采用的方法是,先测量节曲线的周长s,然后计算第i个等分点与第一个等分点的弧长si,最后分别找到各等分点。

si的计算公式为:

2.3 二次开发程序的编制

本文二次开发程序采用的是VB语言,完整的程序约有1800行。由于篇幅所限,这里只给出二次开发的部分程序如下:

实际应用时,可以直接在窗体中输入相关参数,其界面如图4所示。

图4 输入参数界面

3 非圆齿轮模态分析

3.1 非圆齿轮实体建模

为了研究非圆齿轮的阶数和偏心率对模态分析的影响,需要建立大量的各种参数的模型。为了提高建模效率,所有非圆齿轮的实体模型都是在CATIA软件环境中利用前面的二次开发程序自动生成的。各模型的基本参数如表1所示。

表1 非圆齿轮模型基本参数

3.2 划分网格、添加约束并求解

利用CATIA软件的有限元分析模块,选择四面体单元,并在非圆齿轮孔圆柱面添加固定约束,进行求解。图5给出了n=2,m=1,z=22,e=0.05的卵形齿轮前五阶模态振型图。

3.3 偏心率对固有频率的影响

非圆齿轮偏心率的改变将大大影响其运动学和动力学性能。因此,研究偏心率对非圆齿轮固有频率的影响是十分必要的。按照表1中的数据,对各非圆齿轮进行模态分析,所得结果如图6、图7和图8所示。

图6 偏心率对椭圆齿轮固有频率的影响

图7 偏心率对卵形齿轮固有频率的影响

图8 偏心率对三阶椭圆齿轮固有频率的影响

经分析可得:

1)由图6~图8可知,固有频率随阶数的增加而增大;

2)由图6可知,当e≥0.25时,椭圆齿轮前三阶固有频率的大小随偏心率的增大逐渐减小。当e=0.2时,椭圆齿轮前三阶固有频率最小。由于低阶振型对机构的影响更大,因此在满足运动要求的前提下,应尽量选择椭圆齿轮的偏心率在0.25~0.3。

3)由图7可知,卵形齿轮前三阶固有频率的大小随偏心率的增大逐渐减小。因此偏心率越大,卵形齿轮的工作状况越不利。

4)由图8可知,三阶椭圆齿轮前三阶固有频率变化微小。e≤0.06的三条线位于e≥0.08的三条线下方,因此应尽量选择三阶椭圆齿轮的偏心率在0.08~0.12。

4 结论

1)利用CATIA软件的二次开发功能,实现了高阶椭圆齿轮参数化建模。通过输入参数,便可自动生成高阶椭圆齿轮模型,大大提高了建模效率。

2)借助于二次开发程序,快速生成不同参数的高阶椭圆齿轮模型,并完成其有限元模态分析,得到前五阶固有频率及对应的振型,为动态设计提供依据。

3)研究偏心率对不同阶数的高阶椭圆齿轮固有频率大小的影响,分析表明,偏心率对高阶椭圆齿轮固有频率影响较大。因此,在设计高阶椭圆齿轮时,应合理选取偏心率e的取值。

[1]李福生.非圆齿轮与特种齿轮传动设计[M].北京:机械工业出版社,1983.

[2]吴序堂,王贵海.非圆齿轮及非匀速比传动[M].北京:机械工业出版社,1997.

[3]徐辅仁.试探非圆齿轮机构瞬时角速比规律[J].机械传动,1991,15(1):40-41.

[4]刘永平,吴序堂,李鹤岐.常见的凸封闭节曲线非圆齿轮副设计[J].农业机械学报,2007,38(6):143-146.

[5]侯东海,刘忠明,吴序堂.用工具斜齿条法加工斜齿非圆齿轮的啮合理论模型[J].机械工程学报,2003,39(8):49-54.

[6]Bair B.Computer Aided Design of Elliptical Gears[J].Journal of Mechanical Design,2002,126:787-793.

[7]Mundo D.Geometric Design of a Planetary Gear Train with Non-Circular Gears[J].Mechanism and Machine Theory,2006,41:456-472.

[8]Modler K, Lovasz E, Bar G,et al.General Method for the Synthesis of Geared Linkages with Non-Circular Gears[J].Mechanism and Machine Theory,2009,44(2):726-738.

[9]马咏梅,丁行武,李鑫.SolidWorks二次开发在机械零件设计中的应用与研究[J].机械传动,2010,34(1):72-74.

[10]张文丽.VB二次开发Pro/ENGINEER建立齿轮参数化模型系统[J].机械传动,2010,34(9):50-52.

[11]刘永平,孟鹏飞.基于MATLAB的高阶椭圆齿轮副节曲线的设计[J].机械,2010,37(2):39-42.

Parametric modeling and finite element modal analysis of high-order elliptical gear

HUANG Zhi-dong, ZHAO Wen-zhen

分析高阶椭圆齿轮的参数特征,利用CATIA软件的二次开发功能,实现高阶椭圆齿轮的参数化建模。研究二次开发中的关键技术,通过直接输入参数的方式,自动生成一系列高阶椭圆齿轮模型,并对其进行有限元模态分析,阐明偏心率对不同阶数的高阶椭圆齿轮固有频率的影响。文章的高阶椭圆齿轮参数化建模方法大大提高非圆齿轮的建模效率,所得结果表明,偏心率的选取对不同阶数的高阶椭圆齿轮固有频率有较大影响。

非圆齿轮;高阶椭圆齿轮;二次开发;模态分析;偏心率

黄志东(1979 -),男,辽宁本溪人,讲师,博士,主要从事机械设计制造及其自动化方面的研究。

TH132.424

A

1009-0134(2015)12(上)-0008-04

10.3969/j.issn.1009-0134.2015.23.03

2015-07-23

国家重大科技支撑计划(863计划)资助项目(2014BAF08B01);辽宁科技学院博士科研启动基金项目(1406B02)