步进梁式高压气瓶热处理炉自动控制系统

周永强

(洛阳职业技术学院,河南洛阳 471000)

0 引言

随着气体工业的发展,高压气瓶已广泛用于工矿企业和交通、海洋、航空、医疗等国民经济各部门。气瓶是高压容器,多为钢质,为保证安全使用,除要求有相应高的抗拉强度、屈服强度外,还要求有高的伸长率和冲击韧性[1],这就需要对气瓶进行相应的热处理。热处理炉是高压气瓶生产线的重要组成部分,其控制精度直接影响到气瓶的质量,本文以气瓶生产中常用的步进梁式热处理炉为例,采用PLC与智能仪表控制相结合的方式,实现高压气瓶热处理炉的自动控制。

1 控制方案

步进梁式高压气瓶热处理炉自动控制系统的主要任务是根据气瓶热处理工艺和过程控制要求对整个生产线进行控制和状态监控,包括运送气瓶的辊道启停,炉门的开关,液压站油泵的自动控制,步进梁的升降进退,对热处理炉各个区加热温度的自动调节等,同时对生产过程中出现的故障及时报警。整个系统主要分为两个部分,即时序控制和温度控制。

1.1 时序控制

时序控制由进料控制,步进梁控制,出料控制组成。PLC是时序控制系统的核心,所有设备都保留手动和自动两种控制,手动主要用于调试和单机试车,完成各种设备的单体动作,自动用于正常生产。

进料控制是当系统安装于来料辊道上的行程开关检测到来料辊道上有料时,延时后翻料气缸动作,将气瓶坯料翻到与来料辊道垂直的进料辊道上,进料辊道安装有光电传感器,用来对气瓶计数,完成生产量统计,之后经过延时,安装在进料炉门前方的定位气缸推出,将气瓶坯料对中定位,以防入炉后发生跑偏。

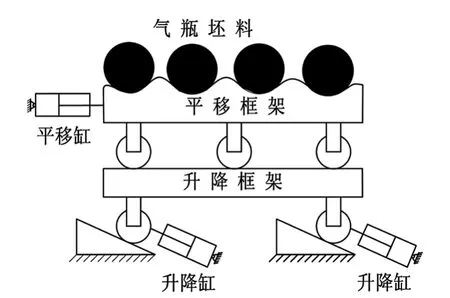

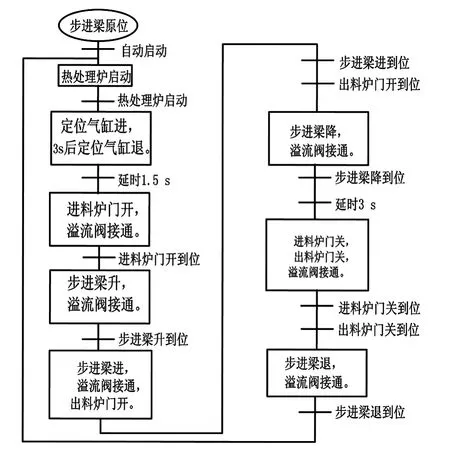

气瓶坯料在进料辊道上对中定位后,进料炉门开,坯料进入炉内,停放在固定梁上。步进梁依次完成上升、前进、下降、后退的循环运动,配合固定梁将气瓶坯料从炉子进料端一步一步向出料端移动,这是时序控制的重点。本系统步进梁采用双轮斜辊式,其传动机械有两层互相独立的框架,上层是平移框架,下层是升降框架。升降运动由一对液压缸驱动,它们靠整体升降框架的刚性同步,水平框架的运动由一个液压缸驱动。如图1所示。

炉内步进梁的运行轨迹,采用分别进行升降运动和平移运动的矩形轨迹,步进梁的原始位置设在后下极限位置,步进梁在垂直上升过程中将气瓶坯料从固定梁上托起至上极限位置,步进梁顶面由低于固定梁顶面升到高于固定梁顶面。步进梁前进一步,坯料在炉内向前水平移动一个步距,平移结束,步进梁垂直下降,将坯料放置在固定梁上。步进梁继续下降到下极限位置,然后向后水平方向退回一个步距,回到原始位置,完成一个步进动作。这样多次循环,气瓶坯料从炉子进料端一步步向出料端移动,至出料炉门处气瓶坯料已被加热到预定的温度[2]。

图1 步进梁结构示意图

出料主要完成出料炉门和出炉辊道的控制。当坯料在热处理炉中加热完毕后出炉,根据气瓶的工艺要求选择是继续往下进行淬火处理还是进行正火处理。

1.2 温度控制

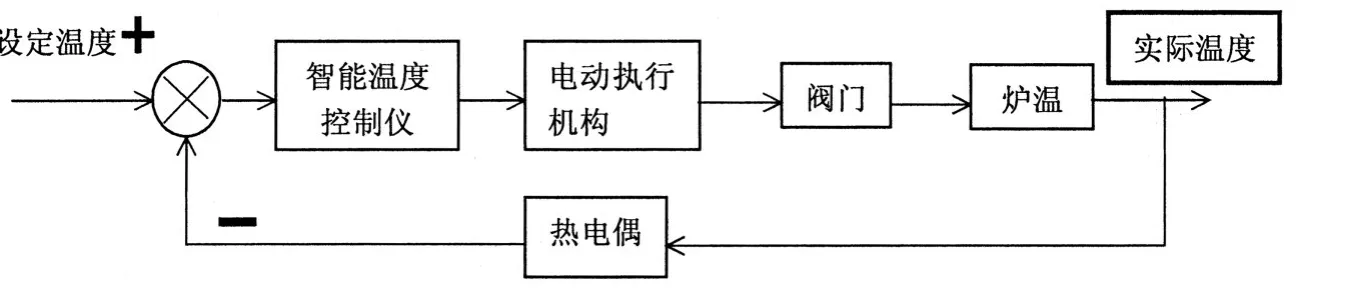

温度控制贯穿于气瓶坯料进入热处理炉到出炉的整个过程。温度控制部分主要由控制对象(炉温)、测温元件(热电偶)、智能温度控制仪和执行机构组成,构成温度负反馈闭环控制系统[3]。如图2所示。

图2 温度控制系统示意图

智能温度控制仪采用人工智能模糊控制技术调节炉温,可进行模糊PID自整定,其中比例调节可产生强大的稳定作用,积分调节可消除静差,微分调节可加速过滤过程,克服因积分作用而引起的滞后。控制过程中,由热电偶实时检测采集炉温,输出模拟量信号至智能温度控制仪,与设定温度进行比较,进行PID运算[4],然后向执行机构发出模拟量控制信号(4~20 mA),自动调节气阀开度,改变空燃比,最终达到控制炉温的目的。

2 系统硬件设计

本文以某高压容器厂生产Ø219 mm中小型高压气瓶所用的步进梁式热处理炉为实例,简要介绍其自动控制系统的硬件设计。

该厂用于气瓶热处理的炉子长20米,为了保证沿炉宽方向的炉温均匀,全部采用侧加热方式。炉体两侧面共间隔安装烧嘴13套,用于点火,从进料炉门到出料炉门依次分为4个区,其中1区配备4个烧嘴,2、3、4区各配备3个,每个烧嘴都由一个烧嘴控制器用于点火控制,烧嘴控制器有故障检测功能,输出接至PLC输入模块。

按照不同的功能和强弱电分开的原则,整个控制系统分4个控制柜,分别是电源柜、PLC柜、仪表柜和电脑柜。电脑柜配备研华工控机作为上位机,与PLC和智能仪表通讯,通过力控组态软件设置人机画面,采集现场信息,监控整个系统运行状态。

进料炉门旁设置一个操作台,用于需要现场调试或当PLC或通信线路发生故障时,直接进行手动操作。操作台上设置可以控制进料辊道启停、翻料缸升降、定位缸进退、油泵启停、进料炉门开关、出料炉门开关、步进梁的升降进退等动作的开关,以及急停按钮、自动启动/自动停止按钮和自动/手动切换旋钮,并且由指示灯指示相应的状态。

2.1 PLC选型及输入输出设计

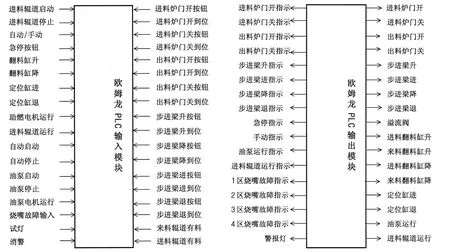

本系统时序控制中有大量主令电器和执行元件,且输入和输出控制信号都是开关量信号,故选用PLC控制。系统共需输入点48个(其中烧嘴故障输入共有13个),输出点34个,输入输出信号如图3所示,分配地址从略。采用欧姆龙C200HE型PLC,考虑到留余量,用4个C200H—ID212模块,3个C200C-OD212模块。

2.2 热电偶的选择

为了精确测量炉温,选择适应氧化性气氛,线性度好的K型热电偶,测量温度范围为0℃~1 300℃,为了保证测量结果能充分反映炉内实际情况,在每个区的炉顶中央各装有一热电偶深入炉内检测炉温,检测信号接至温度控制仪,为了节省昂贵的热电极金属以及避免热电偶冷端受炉体热辐射等的影响,在热电偶和温控仪之间用补偿导线连接。

2.3 智能仪表的选择

热处理炉温度控制系统是纯滞后,大惯性系统,还极易受到影响,如环境温度、添加物料、开关炉门以及电网电压变化等都会影响温度的控制过程。为了提高温度控制精度,本系统选用虹润HR-WP-X D925型智能温度控制仪,它集温度数码显示、智能控制于一体,采用了人工智能模糊控制,采样速率250 ms,而且在外给定基础上采用微分先行的控制方式有效的抑制了温度的扰动问题,采用标准MODBUS RTU通信协议,可通过RS232/RS485转换器与工控机通信,同时可取代伺服放大器直接驱动电动执行机构。

2.4 执行机构的选择

采用广州施能公司的ST50E型电动执行器,用于驱动需要0~90°旋转动作的所有场合。电动执行器接收智能温度控制仪发出的4~20 mA电流连续控制信号,然后由两个轴端输出扭矩,通过标准可调凸轮对燃气阀阀位做精确的调节,从而控制燃气流量和空燃比,达到自动调节炉温的目的。

3 控制程序设计与调试

3.1 智能温度控制仪的设定

为了实现对炉温的精确控制,温控仪需要设置合适的参数。热处理工艺中,时间和温度是最基本的参数,工件的大小、材料、用途不同,对加热的时间和温度要求也不同,因此仪表参数根据经验选取。

3.2 PLC控制程序设计

图3 PLC输入输出模块信号简图

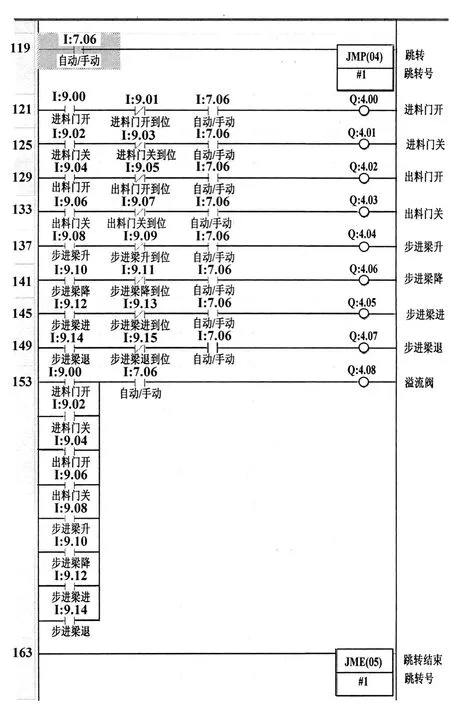

本系统PLC控制程序设计主要包括报警程序、手动/自动切换程序和步进梁控制程序。报警程序是当烧嘴故障或步进梁走完一个循环所用时间超过设定值时,输出警报。手动与自动控制方式要联锁,不能同时有效,手动/自动切换使用跳转指令,当选择手动方式时,程序顺序执行,手动控制程序有效;当选择自动方式时,跳过JMP(04)和JME(05)之间的程序,执行JME(05)后边的自动控制程序,如图4所示。步进梁走完一个循环所用时间称为热处理炉自动控制系统的节拍,根据不同类型气瓶的热处理要求,在上位机组态画面中设置相应节拍时间,变量连接至PLC的DM10,系统自动启动开始,程序用累加定时器指令TTIM(87)计时,同时用传送指令MOV(21)将当前值传送至DM102,然后用比较指令CMP(20)比较DM102和DM10中的值,当DM102中数值大于DM10中的设定值时,输出节拍超时报警,由于篇幅所限,程序从略。步进梁控制程序根据控制流程图用步进指令编程,步进梁控制流程图如图5所示。

图4 手动控制程序

3.3 控制系统程序调试

图5 步进梁控制流程图

在CX-Programmer软件中完成热处理炉自动控制系统PLC梯形图程序编写。现场调试时,在保证位置检测开关的安装准确可靠的前提下,按照先手动后自动,先单个设备运行调试,后整体系统调试。自动方式下,结合气瓶具体生产情况,设定合适的智能温度控制仪参数以及PLC程序中各部分动作的延时时间,分段调试程序,反复调整,直到满足工艺要求。

4 结束语

通过对步进梁式高压气瓶热处理炉自动控制系统的调试和对气瓶进行试生产试验,结果表明采用PLC和智能仪表结合的方法控制热处理炉,动作可靠,调温精度高,清晰直观,减少了产品缺陷,进一步提高了气瓶工艺质量。

[1]罗先登.高压气瓶用无缝钢管的生产与进展[J].钢管,1999,28(4):1-3.

[2]张玉军.PLC在步进梁式加热炉自动控制系统中的应用 [J].电 脑 知 识 与 技 术 , 2011, 7 (31):7789-7791.

[3]张静,吴波.箱式热处理炉温度控制系统设计[J].煤矿机电,2007(5):11-13.

[4]吕国芳,王强,余大伟.PLC在钢瓶调质生产线中的应用[J].计算机测量与控制,2002,10(8):514-515.