基于LabVIEW的转子现场动平衡测试系统的设计

李 涉,郑 文,胡鉴源,曾 凡

(广州大学机械与电气工程学院,广东广州 510006)

0 引言

工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其底座上,引起振动,产生了噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。

据统计,转子不平衡引起的故障约占机械全部故障的60%以上。随着当前精密数控加工技术的发展,高速转子在加工生产过程中产生的严重影响其加工精度的动平衡问题显得尤为重要。为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度下降至允许的范围内[1]。

1 设备不平衡的振动特征

(1)振动的周期性与工作转速同频,主要振动能量集中于设备的一倍旋转速度;

(2)振动强度程度相对工作转速的变化很敏感;

(3)径向振动幅度最高;

(4)振动的振幅和相位角具有稳定性和可重复性;

(5)振动的相位角在水平和垂直方向相差约90°[1-3]。

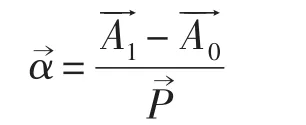

2 影响系数法

动平衡基本思路是:在选定的平衡转速下,通过加重试验求出加重对振动的影响系数,根据影响系数求出应该加的平衡重量。在动平衡过程中,平衡转速必须恒定[4-6]。具体步骤如下:

(3)计算加重对振动的影响

3 软件系统设计

LabVIEW是一种程序开发环境,由美国国家仪器(NI)公司研制开发,类似于C和BASIC开发环境,但是LabVIEW与其他计算机语言的显著区别是:其他计算机语言都是采用基于文本的语言产生代码,而LabVIEW使用的是图形化编辑语言G编写程序,产生的程序是框图的形式[6]。

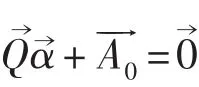

3.1 软件系统总体结构

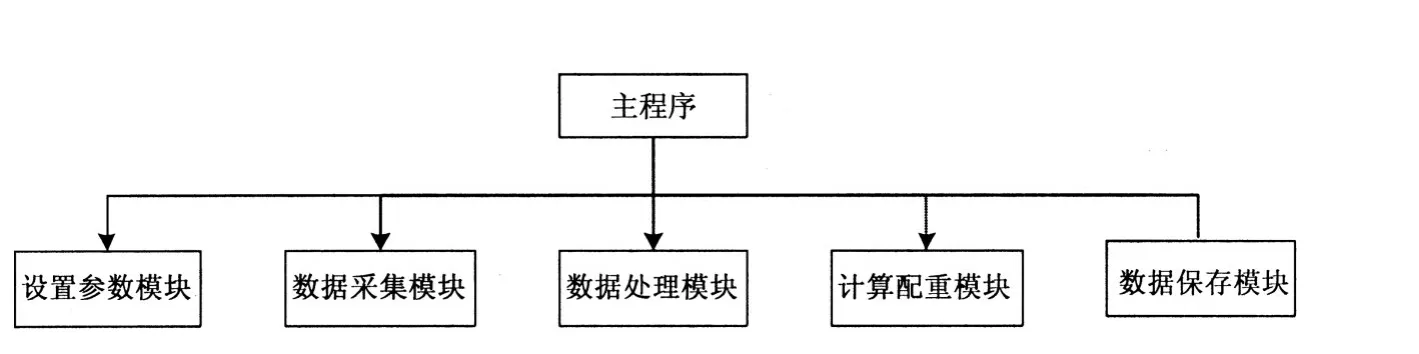

软件系统的整体结构如图1所示,主要包括设置参数模块、数据采集模块、数据处理模块、计算配重模块和数据保存模块。图2为软件软件系统运行的流程图。

3.2 各模块介绍

(1)设置参数模块

图1 软件系统结构图

此模块可对数据采集的一些定义参数(如通道选择、采样率、采样点数等)进行设置,并且可以设置保存路径。

图2 软件系统运行流程图

(2)数据采集及处理模块

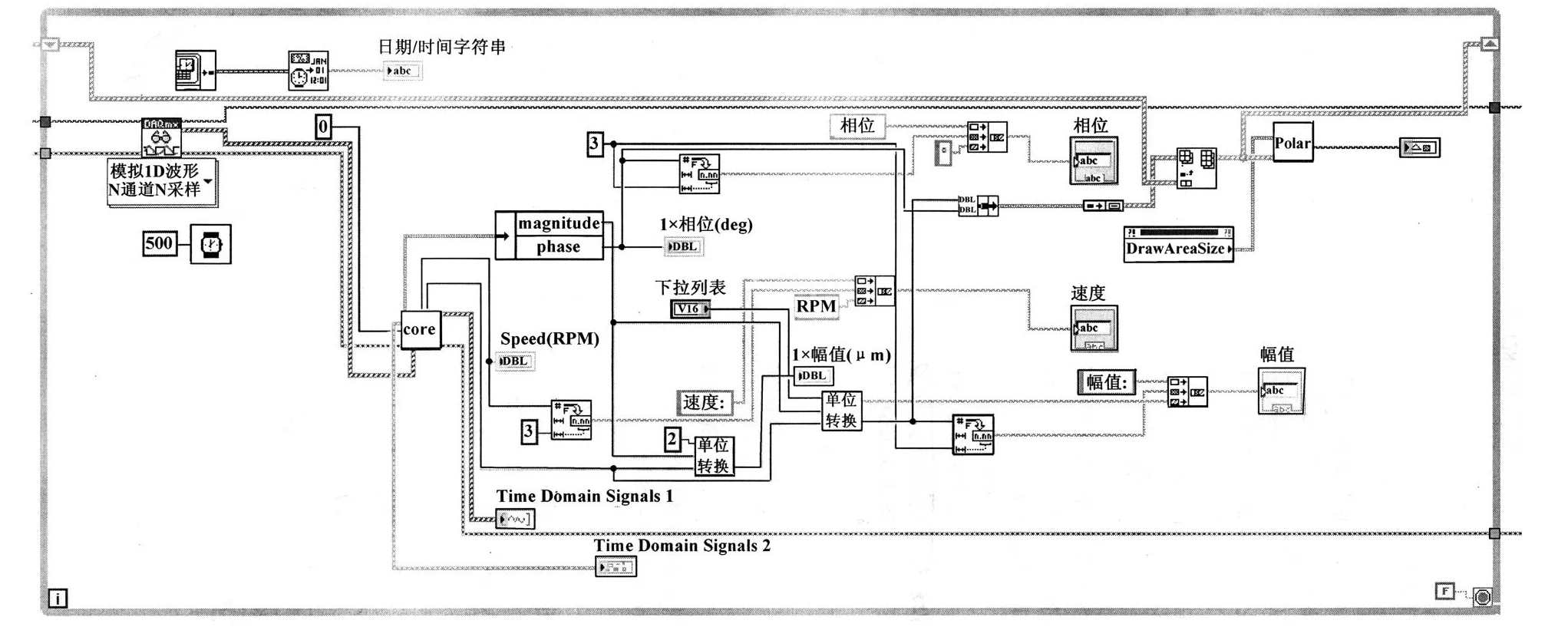

图3 数据采集及处理模块程序框图(局部)

图3 为数据采集及处理模块程序框图。本模块采用阶次分析方法对原始数据进行处理,从而得到幅值和相位。

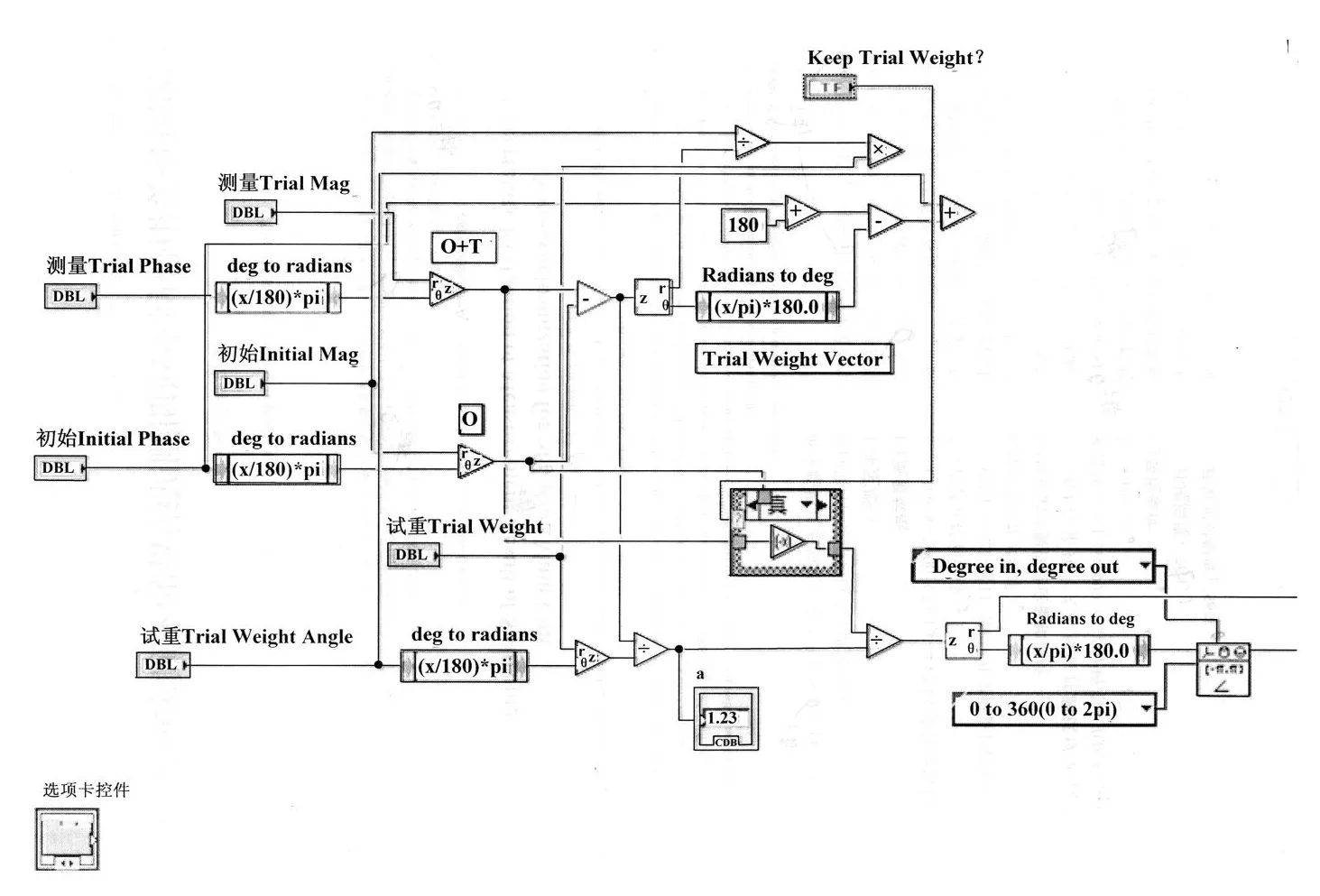

图4 计算配重模块程序框图

阶次分析方法源于角域采样理论。采样包含两个采样过程:第一个过程是等时间间隔采样过程,在这个过程中,对原始的噪声信号和转速脉冲信号分两路以恒定的采样率进行等时间间隔采样,得到同步采样信号;第二个过程是插值重采样过程,其过程是根据转速脉冲序列进行转速估计,然后利用此估计转速计算等角度采样发生的时刻序列,在等角度采样时刻附近的时间区间内对同步采样的原始噪声信号进行插值重采样,从而得到阶次分析所需的角度域稳态信号。

(3)计算配重模块

图4为计算配重模块的程序。采用影响系数法的原理进行编写,输入相关参数后可直接得到影响系数和配重的大小及位置。

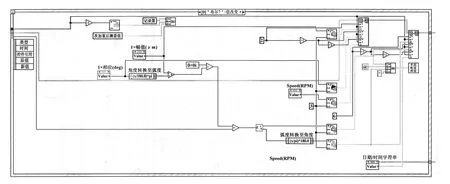

(4)数据保存模块

数据保存模块程序框图如图5所示,可对采集的振动的数据、转速数据、时间数据、及计算的配重数据进行保存,并能够读取历史数据,进行进一步的动平衡测试。

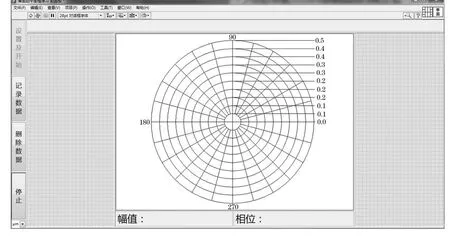

3.3 测试系统前面板操作说明

图6为测试系统的前面板。前面板顶部是信息显示栏,显示前一次的测量信息、时间及转速。左侧为用户操作按钮:设置即开始、记录数据、删除数据、停止。中部为极坐标图,用来显示当前振动的大小与位置,可同时显示最近五次的测量值,并以不同颜色显示。极坐标下面为振动幅值、相位的数值实时显示框。底部左下角还有单位转换按钮可在加速度、速度、位移值之间任意切换。

图5 数据保存模块程序框图(局部)

图6 测试系统前面板

另外还有键盘操作热键,F6/F7/F8,用来弹出设置弹窗和数据弹窗,可以实时查看设置及保存的数据。

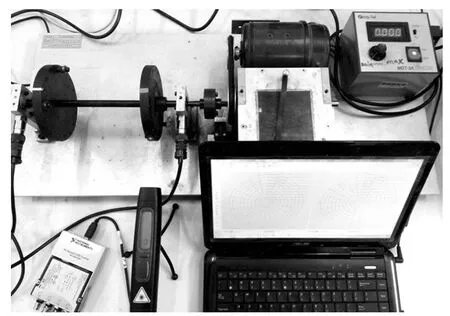

4 硬件系统设计

硬件系统(如图7所示)主要包括MDT-3A振动模拟实验台、Entek9300加速度传感器、EN⁃TEK Entach转速计、NI9234数据采集模块和计算机等。

(1)转子试验台

MDT-3A实验台主要由动力部分、齿轮箱部分、转子部分、轴承故障模拟部分、调速控制和显示部分及加载装置等组成。通过皮带轮传动和弹性柱销联轴器将其接合在一起,完成振动模拟功能。

(2)传感器

使用Entek9300加速度传感器。此加速度传感器为压电式ICP加速度传感器,需要供电的电流为2 mA,灵敏度为100 mV/g,输出电压的范围为±5 V。此传感器具有灵敏度高、频响范围宽和线性度好的特点。

(3)转速计

采用ENTEK Entach转速计,这是一种带有TTL输出的十分便携的光电转速计,转速范围为3~99 999 r/min。

(4)数据采集模块

NI9234数据采集模块可提供四路同步采样模拟输入通道的连接,每个通道均带有一个可连接信号源的BNC连接器,可启用通道激励电流,以连接ICP传感器。A/D的分辨率为24位,采集的电压范围为±5 V,可以达到的最大采样率为51.2 kS/s。

5 实验验证及数据分析

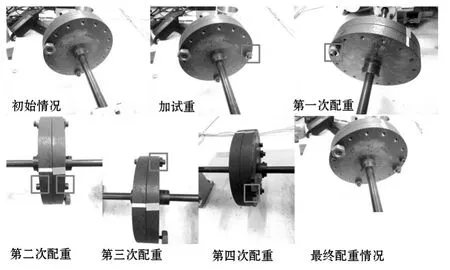

实验实际加重步骤如图8所示,共经过了5次加重。表1列出了每次加重的情况和加重后的振动值。

经过四次加配重后不平衡幅值由48.9μm下降到14.1μm,已达到实验的目的。由于第五次配重质量过小,因此第四次配重后,并没有进行进一步的加重。

6 结论

图7 硬件系统实物图

图8 实验加重情况

表1 实验结果

本文介绍的基于LabVIEW的转子动平衡测试系统,整个系统集成了传感器技术、数据采集技术、信号处理和分析技术等多种前沿技术,相对于传统的测量仪器,测量精度高,可靠方便,对促进机器转子故障诊断的自动化、智能化具有推进作用。通过实验验证,此系统可应用于现场动平衡的检测。

[1]沈庆根,郑水英.设备故障诊断[M].北京:化学工业出版社,2005.

[2]王慧,孙秀云,刘伟.不平衡振动信号中幅值和相位求法[J].机械制造与自动化,2007(04):95-97.

[3]杨建刚.旋转机械振动分析与工程应用[M].北京:中国电力出版社,2007.

[4]孙丽萍.基于LabVIEW的现场动平衡测试系统研究[D].重庆:重庆大学,2011.

[5]郭亮,王吟.一种结合LabVIEW的双层永磁直线电机测试系统[J].机电工程,2013(1):1350-1353.

[6]贾寿峰,张霞,张新广.基于LabVIEW的曲轴动平衡测试系统研究[J].现代制造技术与装备,2009(03):16-18.

[7]邬立建.影响系数法在现场动平衡中的应用[J].冶金动力,2005(01):55-60.

[8]王志强.影响系数法在引风机现场动平衡中的分析与应用[J].煤,2011(02):37-41.