挖掘机铲斗阀芯优化设计

(中国矿业大学 机电工程学院, 江苏 徐州 221008)

引言

多路阀作为挖掘机液压系统中的核心部件,对整机的操控性与经济性能起着决定性作用[1,2]。近年来,国内外的学者对多路阀的工作特性进行了大量研究。文献[3]对挖掘机负载独立流量分配系统中的多路阀进行了研究,通过计算机软件对多路阀进行建模仿真,提出压力补偿弹簧刚度和阀芯直径变化对多路阀流量的影响;文献[4]以一种典型的挖掘机多路阀为对象,利用AMESimⒸ软件的液压元件设计库(Hydraulic Components Design,HCD)搭建挖掘机液压系统仿真模型,分析了多路阀的动态特性。通过总结已有的研究可知,对于多路阀的研究大多是基于仿真提出建议,并未对优化后的多路阀进行试验验证。

本研究以某液压挖掘机铲斗联多路阀为对象,采用仿真与试验相结合的方法,利用MATLABⒸ计算多路阀芯节流槽过流面积,在AMESim仿真平台上应用HCD搭建多路阀芯模型,通过仿真分析提出优化方案,并结合台架试验和整机实际工况对优化后的阀芯进行试验验证。

1 铲斗联问题分析

1.1 问题描述

某液压挖掘机在实际作业中出现挖掘乏力、燃油消耗率高及整机协调性差等情况。为找到问题原因,对其进行了整机试验。在铲斗油缸大腔、小腔油口处分别安装量程为400 bar的压力传感器,铲斗油缸上安装量程为2500 mm的位移传感器,试验场地为原生土场。

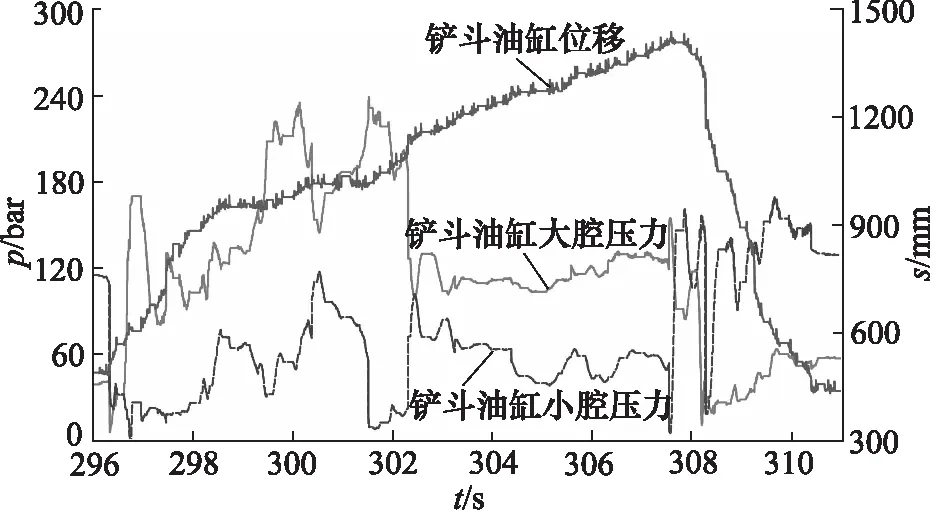

整机测试曲线如图1所示,在298.5~307 s时铲斗处于挖掘状态,耗时8.5 s,过程中铲斗油缸进油压力均值为179 bar,回油压力均值为108 bar。

图1 铲斗联单动作测试曲线

1.2 铲斗联液压工作原理

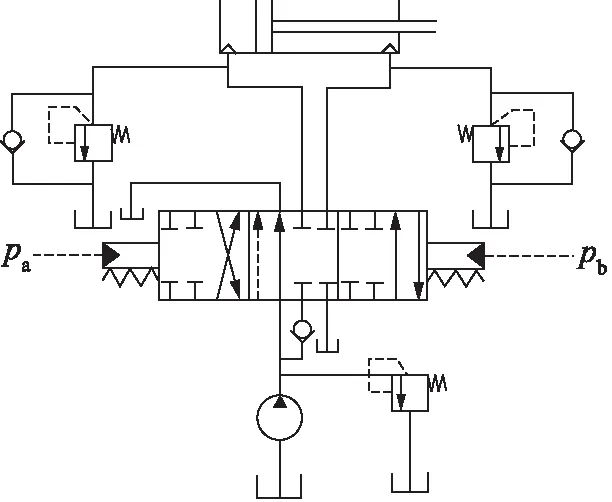

铲斗联的液压原理如图2所示。当铲斗联阀芯处于中位时,从主泵输出的高压油经铲斗联中位直接回油箱,铲斗位置保持不变;当pa通先导油时铲斗联左位工作,高压油经多路换向阀进入铲斗油缸小腔,实现铲斗外摆;当pb通先导油时铲斗联右位工作,高压油进入铲斗油缸大腔,实现铲斗内收。

图2 铲斗联液压工作原理简图

根据液压工作原理以及测试结果,对比同类产品判断该回油压力偏高,导致铲斗挖掘乏力;同时铲斗油缸回油功率损失增加了整机燃油消耗。造成这一现象的根本原因是多路阀结构不合理。

1.3 铲斗阀芯分析

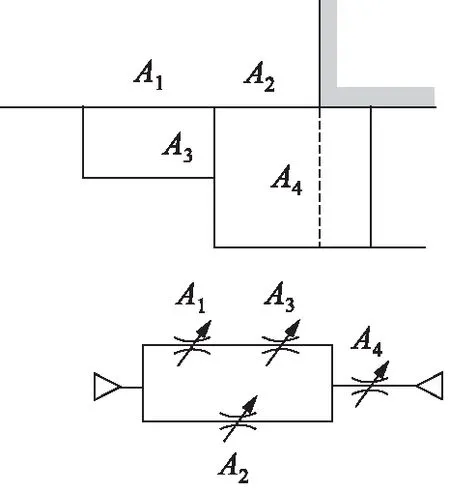

铲斗联液压系统的流量控制是通过阀芯节流槽来实现,通过采用不同开口形式的节流槽组合即可得到不同的流量梯度。铲斗联阀芯节流槽开口形式主要是U-U组合,中位空流采用渐扩U型槽。

式中:Q为阀口流量;C为阀口流量系数;A为阀口过流面积;Δp为阀口压差;ρ为液压油密度。

由上述公式分析可知,在保证Q不变的情况下,可以通过改变阀口过流面积调整系统压力。为了解决前述问题,可以通过优化阀口过流面积:阀芯小开口时为保证良好的操控性,应尽量减小过流面积梯度;大开口时为保证较小的回油背压,应尽量增大过流面积。

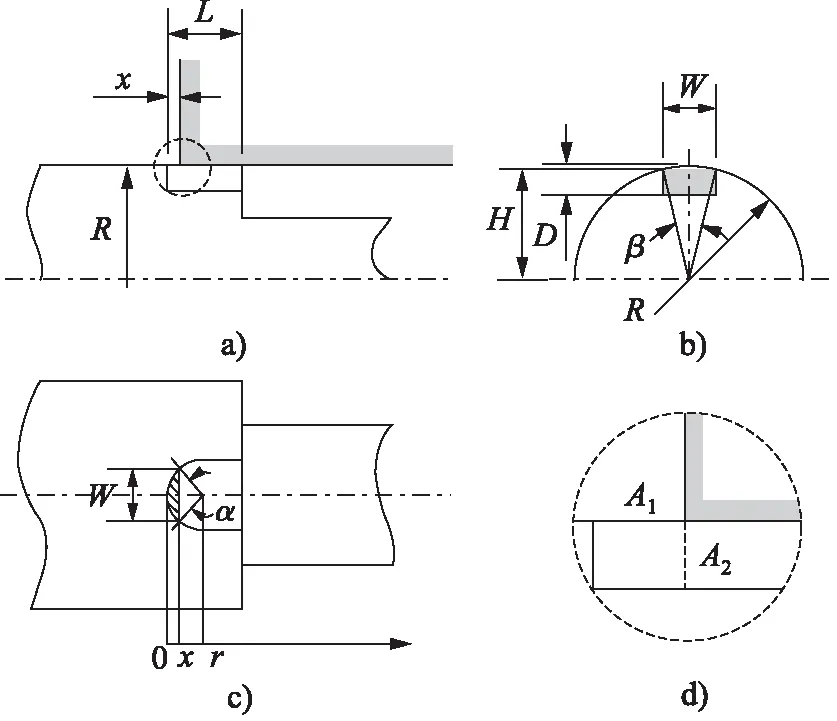

图3 U型节流槽结构图

参考文献[5-8]对U型和U-U型节流槽过流面积进行计算。以U型槽顶点为零点,轴向为x方向建立一维坐标系,如图3c中所示。

(1) 当阀口开度x∈[0,r]时

根据图3c所示可得到W的表达式为:

式中,r为节流槽特征半径。

进一步可以得到角度α:

再根据图3b可以得到角度β:

式中,R为阀芯半径。

那么就可以得到槽顶到轴线的距离H:

则按照图3d中的过流面积定义可知:

式中,D为节流槽特征深度。

(2) 当阀口开度x∈(r,L]时:

进而可以推出:

其中,L为节流槽长度。

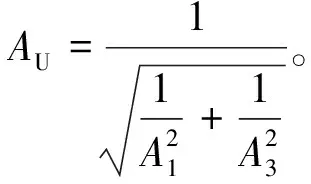

(3) 等效过流面积AU

根据节流面串并联效应原理可以得到节流口等效过流面积为:

以上过程得到的是节流槽个数为1时的阀芯等效过流面积,如果有n个节流槽则将结果乘以n即可。

同样的道理,可以推导得出U-U型节流槽等效过流面积计算公式:

图4 U-U型节流槽过流面积示意图

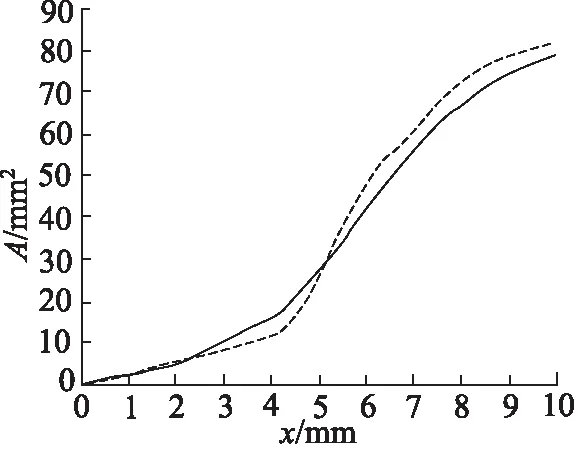

编程计算铲斗内收回油节流槽过流面积,其与阀芯位移之间的关系曲线如图5所示。

图5 铲斗内收回油节流槽过流面积曲线

铲斗内收阀芯总位移为12 mm,节流槽最大位移为10 mm。

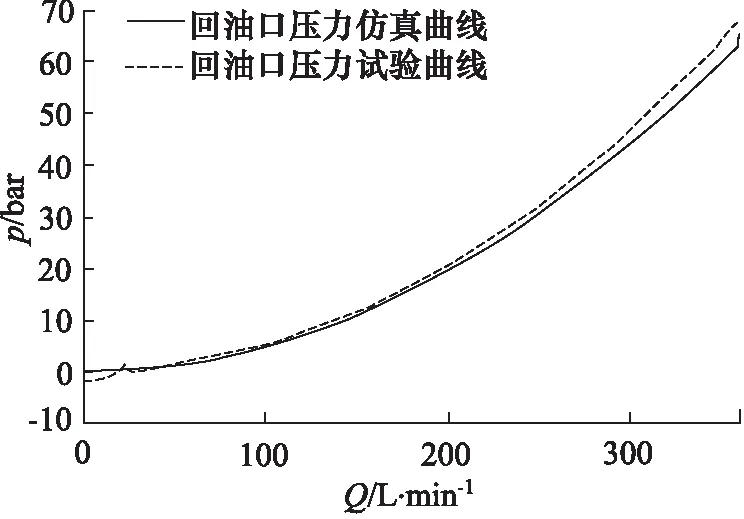

2 铲斗联仿真试验分析

根据多路换向阀性能试验标准对压力损失测试的回路要求,将铲斗联各节流槽面积导入AMESim中建立如图6所示液压回路模型。设置仿真步长0.1 s,先导油信号PAC为30 bar以保证阀口全开。调节泵口流量从0增大到290 L/min,运行仿真,得到铲斗内收时回油口曲线,与台架试验对比如图7所示。

图6 AMESim仿真模型

图7 仿真试验回油口压力曲线

由图7仿真试验对比曲线可以看出,回油口压力仿真值与试验值平均误差为2.5%,随负载口流量的增大误差也逐渐增大,最大为5%。产生误差的原因是由于仿真模型忽略了泄漏、摩擦等非关键因素。结果表明仿真能在一定程度上反映实际问题,可以用仿真模型来指导阀口优化设计。

3 铲斗联阀芯优化

根据前文的分析可知,阀芯小开口时为保证良好的操控性,应尽量减小过流面积梯度;大开口时为保证较小的回油背压,应增大过流面积。对应到图5中即:在0~4 mm时曲线斜率应尽量小;4~10 mm时曲线应快速上升。这就为优化确定了原则。

优化前后过流面积对比曲线如图8所示。

图8 优化前后过流面积对比曲线

由图8中曲线可知,优化后在0~4 mm时过流面积梯度明显降低,且近似成线性关系;4~10 mm时,过流面积梯度先增大后降低,而过流面积高于优化前。

根据上述结果,可以反求出回油口各节流槽尺寸,并指导加工生产。

4 测试验证

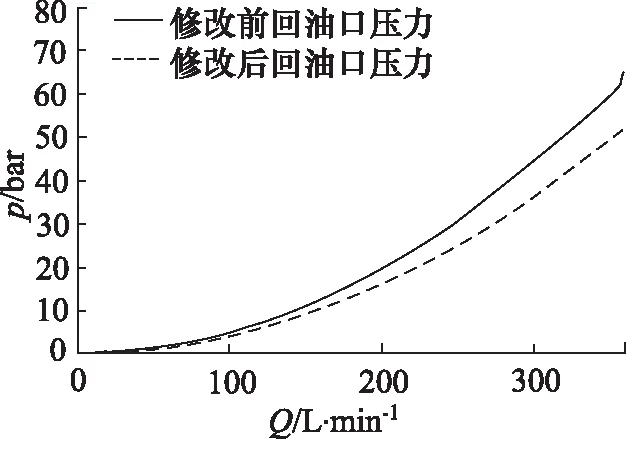

4.1 试验验证

主阀铲斗联更换新阀新后测试铲斗联压力损失,得到铲斗内收回油背压,优化前后回油压力仿真曲线如图9所示。

图9 优化前后回油压力仿真曲线

从图9回油背压仿真曲线可以看出,在未改变节流槽面积前最大回油背压64 bar,进行优化设计后最大回油背压降低到52 bar。可见适当增大过流面积有利于减小背压,提高系统能源利用率。

4.2 整机试验验证

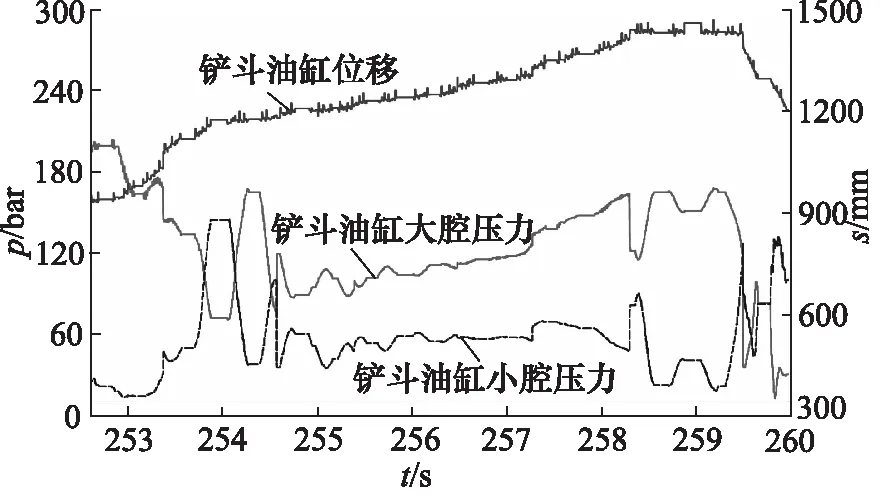

对铲斗联阀芯节流槽优化后再次对整机进行测试,其测试分析曲线如图10所示,在253~258.5 s时铲斗处于挖掘状态,耗时5.5 s,改进后挖掘时间缩短了3 s,有效地提高了挖掘效率;挖掘过程中铲斗油缸进油压力均值为86 bar,回油压力均值为30 bar,比改进前的回油背压低了72%,有效地减小了铲斗油缸回油功率损失。结果表明铲斗联阀芯优化效果显著。

图10 优化后铲斗联单动作测试

5 结论

以挖掘机多路阀铲斗联为研究对象,具体分析了回油口U型节流槽及U-U组合槽的过流能力。为了降低回油背压,在AMESim仿真平台上建立了仿真模型,通过仿真指导阀口设计,并进行了台架与整机对比测试。由仿真和试验结果可以得到以下结论:

(1) 在AMESim上建立铲斗联仿真模型,在忽略内泄漏、摩擦力的情况下,通过仿真与台架试验对比,证明了仿真模型的正确性,可以为以后的设计研究提供依据。

(2) 仿真和试验对比表明:在保证执行机构速率的情况下,适当增大过流面积可以有效减小系统回油背压,提高整机作业经济性。

参考文献:

[1] 杨耀祥,王露,李胜民,等.一种多路阀主阀的仿真分析研究[J].液压与气动,2013,(2):99-102.

[2] 官通,郭勇,尹升,等.小型液压挖掘机动臂联阀口的流量特性[J].机械设计与研究,2014,(2):115-118,127.

[3] 郜立焕,刘锦阳,李健仁,等.挖掘机工作装置中多路阀的研究[J].机床与液压,2013,41(17):149-150.

[4] 罗艳蕾,李渊,邱雪,等.基于AMESim的挖掘机负荷传感多路阀建模和仿真[J].机床与液压,2012, 40(3):142-144.

[5] 袁士豪,殷晨波,叶仪,等.异型分压阀口节流槽节流特性研究[J].农业机械学报,2014,45(1):321-327.

[6] 王东升.节流槽滑阀阀口流量系数及稳态液动力计算的研究 [D].兰州:兰州理工大学,2008.

[7] 冀宏,傅新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003,(5):14-16.

[8] 冀宏,王东升,刘小平,等.滑阀节流槽阀口的流量控制特性[J].农业机械学报,2009,40(1):198-202