Q2-8型汽车起重机液压系统工作不稳故障分析

,

(1.燕山大学 继续教育学院, 河北 秦皇岛 066004; 2.燕山大学 里仁学院, 河北 秦皇岛 066004)

引言

Q2-8型汽车起重机是20世纪80年代广泛使用的一种工程机械,其传动控制系统全部采用液压传动技术。该起重机最大起重量为80 kN,最大起重高度11.5 m,吊装最大高度6 m,起重装置可连续回转。具有行走速度快、机动性好、适应性强、自备动力不需要配备电源、能在野外作业、操作简便灵活等优点。起重机工作时依靠四条液压支撑腿将整个汽车抬起来,并将起重机的各个部分分展开,进行起重作业。对于起重机械液压系统,由于执行元件要求完成的动作比较简单,位置精度较低,因此液压起重机一般采用中、高压手动控制系统,系统对保证工作可靠和安全性较为重视。

1 Q2-8型汽车起重机液压系统

1.1 液压系统工作原理

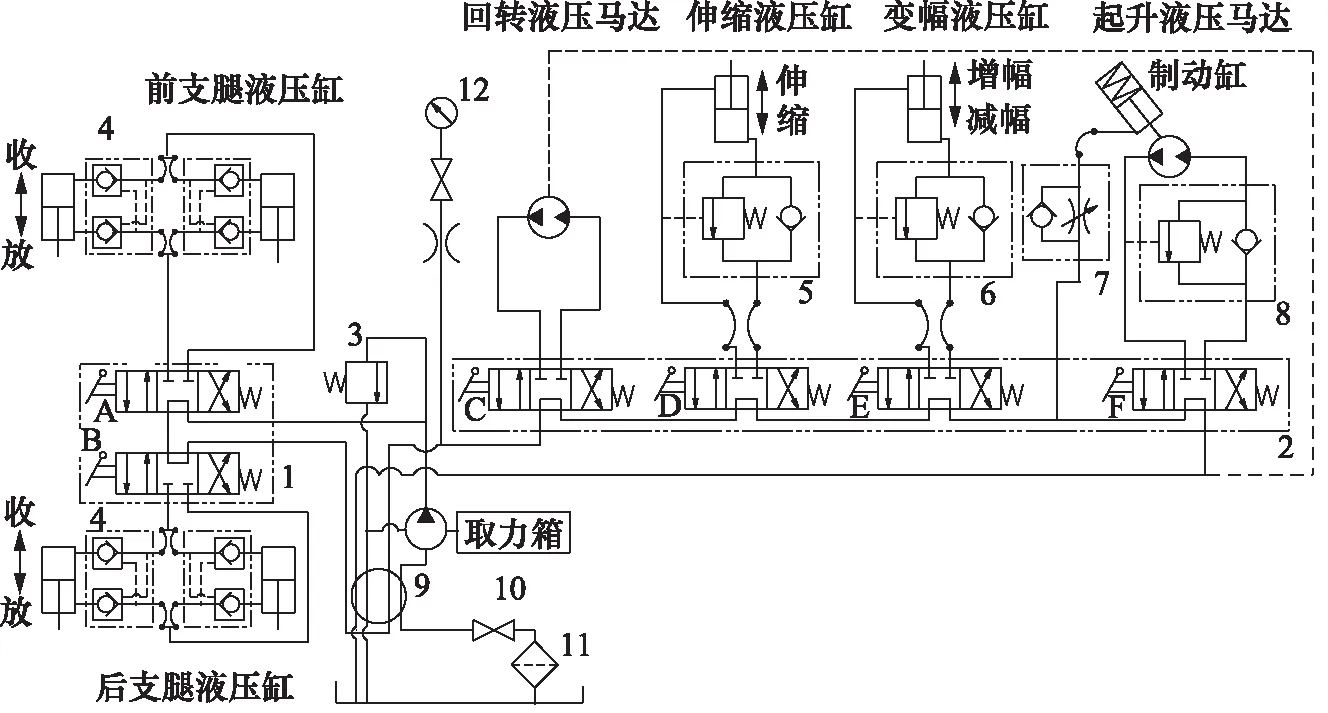

如图1所示Q2-8型汽车起重机液压系统一般由上车和下车两部分组成。上车液压系统由回转机构、吊臂伸缩、吊臂变幅和起升机构四部分构成,下车液压系统主要是由泵源和起重机支腿收放两部分构成。该系统的液压泵由汽车发动机通过装在汽车底盘变速箱上的取力箱传动,液压泵工作压力为21 MPa,排量为40 mL/r,转速为1500 r/min,液压泵通过中心回转接头9,开关10和过滤器11从油箱吸油,输出的压力油经手动阀组1和手动阀组2串联地输送到各个执行元件。阀3为安全阀,用于防止系统过载,其调整压力为19 MPa,实际工作压力可由压力表12读取。

(1) 回转机构回路

回转机构中采用了一个大扭矩液压马达、液压马达通过齿轮、蜗轮减速器和开式小齿轮(与转盘上的内齿轮啮合) 来驱动转盘转动。 回转液压马达的正、反转及停转三种不同工况由三位四通手动换向阀C来控制。

1、2.手动阀组 3.安全阀 4.双向液压锁 5、6、8.平衡阀 7.单向节流阀 9.中心回转接头 10.开关 11.过滤器 12.压力表图1 Q2-8型汽车起生机液压系统原理图

(2) 吊臂伸缩回路

吊臂由基本臂和伸缩臂组成,伸缩臂套在基本臂之中,吊臂的伸缩是由三位四通手动换向阀D控制伸缩液压缸来实现的,阀5为平衡阀用于防止吊臂在自重作用下下落并减少工作冲击。

(3) 吊臂变幅回路

(4) 起升机构回路

起升机构是起重机的主要执行机构,它是一个由大扭矩液压马达带动的卷扬机。马达的正反转由手动三位四通阀F控制,马达的转速即起吊速度可直接通过改变发动机的转速来调节控制。平衡阀8可防止重物自由下落。制动缸用于防止负载吊在空中时可能产生“溜车”现象,当马达停转时用制动缸锁住起升液压马达。单向节流阀7的作用是使制动缸上闸快,松闸慢,前者是为使马达迅速制动,重物迅速停止下降,而后者则是避免当负载在半空中再次起升时将液压马达拖动反转而产生滑降现象。

(5) 支腿收放回路

起重机在起重作业时,为保证足够的支撑力采用前后各两条支腿使汽车轮胎架空。每条支腿配有一个液压缸,三位四通手动换向阀A用于控制两条前腿的收放,而三位四通手动换向阀B用于控制两条后腿的收放。每个液压缸上都配有一个双向液压锁用于支腿锁紧。

1.2 液压系统使用中存在的问题

根据汽车起重机在实际中的使用情况,运行抖动、不稳是其存在的主要问题,主要表现在以下两个方面:一是支腿液压缸在架空汽车起重机作业过程中发生“软腿”现象;二是起重机在起重作业过程中吊臂产生抖动。

2 存在问题的分析及解决方法

2.1 支腿液压缸在架空汽车作业过程中出现“软腿”现象,造成稳定性差

(1) 故障原因分析

试验将成型三组基础水工混凝土试件编为JP01、JP02、JP03,掺聚丙烯纤维的水工混凝土试件编为JK01、JK02、JK03。本试验主要研究水工混凝土的抗压强度、劈裂抗拉强度和抗冲磨强度三种力学性能。

由图1可知,Q2-8型汽车起重机的支腿收放机构是通过每个支腿液压缸配备一个液压锁,对支腿液压缸进行锁紧。当搬动手动三位四通换向阀A(B)使它们左位接入系统,液压泵输出的液压油→阀A(B)左位→阀4→前(后)支腿液压缸无杆腔。支腿液压缸有杆腔的液压油→阀4→阀A(B)左位→手动阀组2的中位→油箱,活塞向下运行支承起汽车。撑起汽车后搬动手动三位四通换向阀A(B)使其处于中位将支腿液压缸锁紧,虽然该系统在液压回路设计中已考虑到汽车起重机工作状况及结构特点,采用液压锁4进行锁紧以保证架空汽车时稳定可靠,然而在实际起重作业过程中,有时确会出现架空的汽车抖动下降即发生“软腿”现象。对于此故障,应重点检查支腿液压缸控制回路。

经分析可知支腿液压缸的锁紧控制回路是由手动阀组1中两个中位机能为M型的三位四通手动换向阀A、B串联组成,由于采用M型中位机能使得阀处于中位(架空汽车)时随着起重作业时间的延长,换向阀泄漏的增加造成支腿下降出现“软腿”现象。

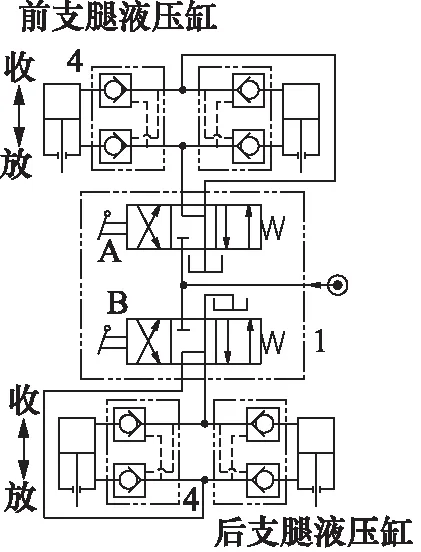

(2) 解决支腿液压缸“软腿”问题的方法

要彻底解决“软腿”问题,就要保证手动换向阀A、B处于中位时,液压锁能够长期锁紧且不受换向阀泄漏的影响,因此可将手动阀组1中的换向阀中位机能由M型改Y型,由串联改为并联,如图2所示。将压力油源及手动阀组2的进油路直接并接在油泵的出口。

图2 改进后的支腿收放液压回路

改进后当换向阀A(B)处于中位架空汽车时,液控单向阀的控制油因与油箱直接相连而没有压力,此时液控单向阀相当于普通单向阀,充分利用普通单向阀的锥形阀芯密封性能好的特点,即使在外力作用下这一回路也能确保支腿液压缸长期锁紧,从而消除“软腿”现象。

2.2 在起重作业过程中吊臂抖动

(1) 故障原因

由图1可知为保证起重作业时,吊臂的起落平稳可靠在吊臂变幅回路上装有平衡阀6,然而在实际作业中,出现吊臂下降运动时抖动,其主要原因是由于该系统采用液控顺序阀作为平衡阀,当压力油使液控顺序阀打开, 变幅液压缸活塞开始向下运行时液压缸上腔的压力将迅速降低,导致液控顺序阀关闭,活塞停止运动。紧接着压力升高,液控顺序阀又打开,活塞又开始运动,从而出现活塞断续下降,如此周而复始,液压系统压力冲击振荡持续,引起吊臂抖动。

(2) 解决方法

解决此问题的关键是控制平衡阀6的开启速度,使其开启速度减慢,试验在平衡阀的控制油路上安装双向节流阀,如图3所示。

图3 改进后的液压平衡回路

经过节流调整后吊臂下降操作时动作平稳,基本消除了抖动现象。可以满足汽车起重机的工作要求。

3 结论

Q2-8型汽车起重机是一种中小型起重机械设备,工作时负载变动大,工作环境恶劣,在起重作业过程中要求其运行平稳可靠是液压系统设计的关键。实践证明改进后的液压系统克服了原有系统所存在的问题,进一步保证了汽车起重机工作平稳、可靠的要求。

参考文献:

[1] 薛祖德.液压传动 [M ] .北京:中央广播电视大学出版社,1986.

[2] 赵春红.起重机液压平衡回路的改进[ J ] .起重机运输机械, 2000,(8) :33-34.

[3] 赵焕军.液压平衡回路是研究[ J ] . 工程机械,1999,(5):34-36.

[4] 刘丽娜,等.浅析汽车起重机中的液压平衡回路[J ].液压与气动,2012,(2):90-92.

[5] 易伟平.汽车起重机平衡回路分析[J ].专用汽车,1998,(4).

[6] 王洪波.船用起重机液压系统的改进[J ].液压与气动,2012,(2):64-65.