粗纤维打捆机喂入压缩机构刚柔耦合模型的动态仿真分析

张 翔,张立新,魏丽青,成 斌

(石河子大学 机械电气工程学院,石河子 832000)

0 引言

在复杂机械系统中常存在一些柔性构件,这些柔性件对系统的动态特性会产生一定的影响[1,2]。粗纤维打捆机中喂入压缩机构是一种偏置式双曲柄滑块机构,其传动系统模型主要构件有偏置式曲柄、连杆和压缩推进器。传统的建模方法是将整个模型视为刚性体,即不考虑各个构件的变形,建立多刚体模型。而粗纤维打捆机在进行高密度打捆作业时,其压缩机构中各构件承受着压巨大的载荷。在这种情况下,弹性变形是存在的,且该变形会影响整个系统的输出响应,故不可以忽略[3]。因此,建立喂入压缩机构的刚柔耦合模型并进行运动学仿真分析具有重要的意义。本文基于柔性体理论,利用ADAMS中的FLEX模块将喂入压缩机构中的双连杆处理成柔性体,使仿真结果更能真实的反映喂入打捆的运动状态和规律。

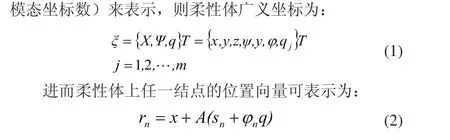

1 AMDAMS柔性化理论[4~6]

ADAMS中采用的柔性化思想是将物体的N个自由度用离散化的若干个单元的有限个结点自由度来表示,再将这些离散单元若干个结点的弹性变形用少量模态特征向量和模态坐标的线性组合来表示。

式中,A表示物体坐标系到惯性参考系的转换矩阵;sn是结点n在物体坐标系中为变形时的位置;nϕ是对应于结点n的移动自由度的模态矩阵子块。

2 喂入压缩机构模型的建立

2.1 喂入压缩机构的工作原理

粗纤维打捆机的核心部件为喂入压缩机构。其工作原理是:粉碎后的粗纤维通过拨叉捡拾并喂入至打捆室内,旋转的带轮通过减速器将动力传至双曲柄,旋转的曲柄通过连杆带动压缩活塞完成压缩的往复直线运动[7]。喂入压缩机构的三维模型如图1所示。

图1 喂入压缩机构三维模型

其中,偏置曲柄滑块机构中曲柄长度为290mm,连杆长度为1026mm,偏心距为为130mm。

2.2 多刚体虚拟样机模型的建立

将喂入压缩机构的三维模型中的带轮、减速器、螺栓、挡板等对仿真结果不产生影响的部件删去,简化为虚拟样机仿真模型,并根据已知参数和实际工况对各元件添加约束关系如表1所示。

表1 运动副添加表

2.3 刚柔耦合虚拟样机模型的建立

在ADAMS中所建立的模型默认为刚性体,常采用下述三种方法完成柔性体建模:

1)利用ADAMS中的FLEX模块,即可直接生成柔性体模态中性文件MNF,从而用柔性体直接代替刚性体,该方法只适合处理结构简单的模型[8,9];

2)采用柔性梁连接,将构件看成若干段离散的刚性体组成,相邻刚性体之间采用柔性梁连接[10,11]。该方法通常用于柔性化不严格的简单构件;

3)有限元分析软件与ADAMS联合仿真,先进行模态求解,再导出模态中性文件MNF至ADAMS中完成柔性体的建模,该方法可适用于较为复杂的装配体模型的柔性化[12]。

本文采用方法3)并按如下步骤进行连杆的柔性体建模:

1)从CAD软件中将连杆模型以Para solid标准格式导入至ADAMS;

2)定义Solid 45单元,再定义BEAM 4号单元对beam(梁单元)4定义实常数,尽量小;

3)定义材料1特性,弹性模量2×1011,泊松比0.3,密度7800,在新建材料2并定义弹性模量2×1014,泊松比0.3,密度7.8×106[13]。

4)对连杆进行网格划分,设置smart为3;

5)完成mesh之后,建立刚性区域,如图2所示;

图2 刚性区域的建立

6)利用ANSYS生成模态中性文件,并将其导入ADAMS中,替换多刚体模型中的刚性连杆,完成刚柔耦合模型的建立,如图3所示。

图3 机喂入压缩机构的刚柔耦合模型

实际生产过程中要求压缩频率达到100次/min以上,得到驱动曲柄的转速n=1.5rad/s,由角速度计算公式为:

式中ω表示角速度;n表示曲柄转速;

将转速n带入公式,可求的ω=600rad/s,故添加驱动参数为600rad/s。

3 喂入压缩机构刚柔耦合模型的仿真与分析

3.1 仿真参数的设定

设置转动参数为600d*time°,仿真时间为1秒,为使计算结果精确,设置步长为1000。

3.2 仿真结果及对比

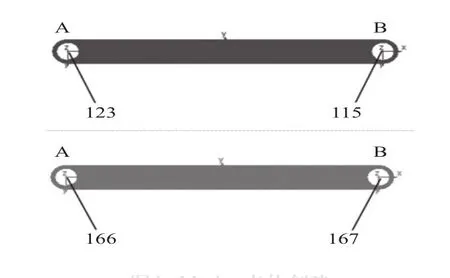

在连杆与曲柄的铰接处分别创建标记点,即在刚性体模型和刚柔耦合模型中的A端分别建立Marker点123和Marker点166,B端建立Marker点115和Marker点167,如图5所示。以这些标记点为研究对象,对比和分析相同位置处刚柔耦合模型与刚性体模型仿真结果的差别,探究柔性体对构件运动规律的影响。

图4 Marker点的创建

1)位移仿真结果分析

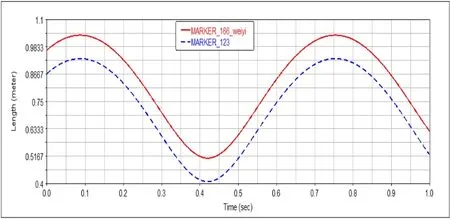

经求解,获取Marker123点和Marker166点的位移曲线,如图5所示。

图5 Marker123和166点位移曲线

由图5可知,在A端多刚体模型的位移与刚柔耦合模型的位移变化趋势大致相同,但存在一定的偏移量,这是因为柔性体在运动过程中存在一定的变形,使位移值大于多刚体的位移值。例如:在仿真开始的瞬间,柔性体受力产生一定的变形,故在T=0s时,Marker123点位移比Marker166点大。

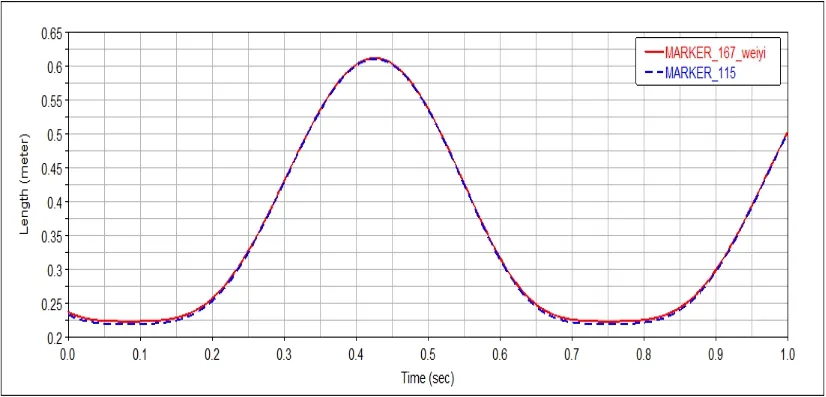

获取Marker115点和Marker167点的位移曲线,如图6所示。

图6 Marker115和167点位移曲线

由图6可知,在B端多刚体模型的位移与刚柔耦合模型的位移变化曲线基本重合,仅存在细微的差别。这表明压缩打捆机构中的连杆与压缩推进器铰接处,即B端的刚度较大,其位移变化受柔性件的影响很小。该处位移的变化呈现周期性,周期为1.3s,最小位移约为0.22m。

2)铰接处受力情况分析

图7 Marker123和166点受力情况

由图7可知,连杆与曲柄的铰接处,即A端力的变化呈现周期性,其周期约为0.65s。在同一个周期内,曲线存在两个波峰和两个波谷。当T=0s时,在刚柔耦合模型中,A端铰接处的力从0瞬间升至175N,并存在轻微的震荡,持续时间约为0.022s,之后力的变化与多刚体模型中力的变化基本一致。这表明曲柄从0时刻开始运动时,由于力在刚性体中传递时损耗较小,使得刚性体系统的响应速度较快;而对于刚柔耦合系统来说,柔性体在运动开始时会先变形再响应,故存在一定的迟滞。

获取Marker115点和Marker167点力的变化曲线,如图8所示。

图8 Marker115和167点受力情况

由图8可知,A端力的变化规律与B端力的变化规律相似,即呈现周期性,周期约为0.56s,在仿真开始的初始时刻,刚柔耦合模型中力的值产生了突变并有一定的震荡。

3)速度变化情况分析

进一步研究A端的速度变化情况,其仿真结果如图9所示。

图9 Marker123和166点的速度

由图9可知,A端速度的变化呈周期性,其周期约为0.45s,且最大速度约为2.6018m/s,最低速度约为2.6003m/s。观察发现,多刚体模型中A端的速度比刚柔耦合模型铰接处速度略快,但变化规律基本一致。其原因是柔性体在一定速度下运动时,受其变形的影响,使模型上速度采集处的关键点运动相对滞后。

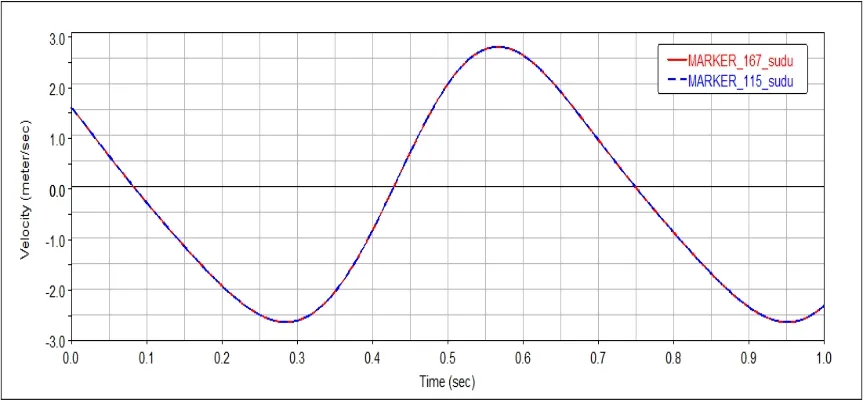

获取B端速度变化曲线,其结果如图10所示。

由图10可知,B端速度变化同样呈周期性,其周期约为0.66s,且在同一个周期内存在三个极值:0m/s、-2.6m/s、2.6m/s,分别代表了压缩活塞在X方向的两个极限位置及压缩活塞越过中心点处的速度大小。两种模型中B端的速度变化曲线基本贴合,表明柔性体的变形对该铰接处速度变化的影响较为轻微,基本可以忽略。

图10 Marker115和167点的速度

4 结论

本文通过对粗纤维打捆机喂入压缩机构的多刚体模型和刚柔混合模型进行动态仿真分析,得出以下结论:1)两种模型中的位移曲线变化规律相似,但由于柔性体在运动过程中会产生一定的变形,从而使刚柔耦合模型中的位移值大于多刚体模型中的位移值;2)曲柄与连杆铰接处力的变化周期约为0.65s。在刚柔耦合模型中,铰接处的力瞬间从0升至175N,并存在振荡,持续时间约为0.022s,连杆与压缩活塞铰接处力的变化与上述情况相似;3)曲柄连杆间速度的变化周期约为0.45s,且速度变化区间约为2.6003m/s至2.6018m/s。而连杆与压缩活塞铰接处速度变化的周期约为0.66s,且在同一个周期内存在三个极值:0m/s、-2.6m/s、2.6m/s。

[1] 洪嘉振,刘铸永.刚柔耦合动力学的建模方法[J].上海交通大学学报,2008,11:1922-1926.

[2] 赵丽娟,马永志.刚柔耦合系统建模与仿真关键技术研究[J].计算机工程与应用,2010,02:243-248.

[3] 石珍强,徐培民.ADAMS刚柔耦合多体系统动力学建模[J].安徽工业大学学报(自然科学版),2007,01:43-45.

[4] 刘锦阳,洪嘉振.柔性体的刚-柔耦合动力学分析[J].固体力学学报,2002,02:159-166.

[5] 王晓辉.基于刚柔耦合模型的圆柱分度凸轮机构动力学分析[D].延边大学,2012.

[6] 高立新,胡延平,吴红艳.基于ADAMS的刚柔耦合汽车悬架性能分析[J].合肥工业大学学报(自然科学版),2009,06:814-817.

[7] 范久臣,杨兆军,刘长亮,王继新,丁树伟,施宗成.鼓式制动器刚柔耦合虚拟样机[J].吉林大学学报(工学版),2009,S1:183-187.

[8] 余纪邦.刚柔耦合多体系统动力学建模和仿真[D].南京理工大学,2005.

[9] 韩东,高正,王浩文,张虹秋.直升机桨叶刚柔耦合特性及计算方法分析[J].航空动力学报,2006,01:36-40.

[10] 张祥杰.450吨钳夹车刚柔耦合动态仿真分析[D].大连交通大学,2010.

[11] 李海方.起重机臂架系统刚柔耦合瞬态动力学仿真分析[D].武汉理工大学,2010.

[12] 江迎春.基于刚柔耦合的汽车悬架有限元分析[D].合肥工业大学,2008.

[13] Z. Yang,J.P. Sadler. On issues of elastic–rigid coupling in fi nite element modeling of high-speed machines[J].Mechanism and Machine Theory,1999,351.