基于DELMIA/QUEST的生产线数字化工艺规划研究

周尔民,朱 进,王贵用

(华东交通大学 机电工程学院,南昌 330013)

0 引言

随着经济全球化的不断深入,制造企业之间的竞争日益激烈,产品的复杂程度也越来越高。影响制造企业全球竞争能力的重要指标是产品的开发时间(Time)、质量(Quality)、成本(Cost)、以及相应的服务(Service),即TQCS[1]。与此同时,不断提高的制造业机械化、自动化水平,使得制造企业在产品的设计和加工阶段降低生产成本变得越来越困难。因此,运用先进的物流技术降低产品生命周期90%~95%的物流时间,是企业保持市场竞争力和提高生产效率的关键。有调查研究表明,在已经运行的复杂制造系统中约有80%没有达到最初设计要求,其存在的问题中有60%可以归结为生产车间构建初期的规划不合理,其中尤其需要解决造成生产效率低下的生产车间布局不合理和生产能力不匹配等问题[2]。

应用三维离散事件仿真软件DELMIA/QUEST的建模与仿真功能,以某传动公司汽车变速器倒档齿轮生产线为例,通过建立虚拟生产线和搭建虚拟生产工艺仿真环境,从而发现该生产线中存在的车间布局不合理、资源配置不协调等问题。结合仿真结果进行分析,对生产线进行调整,最终提出优化方案。

1 数字化工艺规划

伴随着计算机技术和随之产生的数字化工程、软件工程等技术的蓬勃发展,很多企业开始引入先进的制造管理技术。在新产品的设计开发过程中引入了CAD/CAM等计算机辅助制造系统;在生产制造阶段使用了数控机床、工程机械、装配流水线等现代化生产设备;在生产管理上使用ERP,PLM,CIMS等软件;企业的生产管理能力和产品设计开发能力都有了显著的提高。

然而,企业在生产过程中遗憾的发现上述系统并未给企业的生产调节能力和制造能力带来相应的提升。因为,研发部门在研发初期并没有考虑到新产品的可制性,产品往往到快要进行生产作业的时候才发现设计中存在的问题。因而花费大量的人力、物力对产品的设计进行修改,同时还需要大量的时间和金钱对已经建好的生产线重新调试。如图1所示,产品设计和产品加工的自动化程度都很高,而中间的工艺规划自动化程度却很低。由此产生的瓶颈效应,极大地限制了企业的效能,耗费许多的时间和费用。因此,对数字化工艺规划进行研究,提高企业工艺规划自动化程度,对制造业企业具有重要意义。

图1 企业各阶段自动化程度

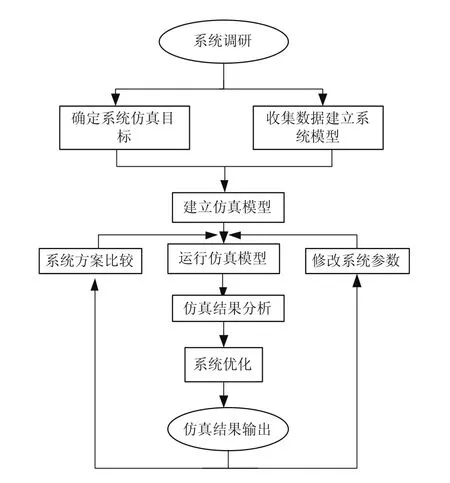

2 基于DELMIA/QUEST的生产线建模与仿真

生产线系统仿真属于离散事件系统仿真。系统仿真就是依据所需模拟的系统和建模目标,在系统各要素及各要素之间相互关系的基础上,建立逼近真实系统的仿真模型,通过分析获取正确决策所需的各种信息。离散系统仿真流程如图2所示。DELMIA/QUEST是法国达索公司开发的一款用于分析工艺流程和车间布局的离散事件仿真软件。由于其简单易用的可视化界面、出众的数据分析能力,使其成为生产工艺流程仿真和分析的首选解决方案[3]。DELIMA/QUEST建模与仿真过程一般可分为生产线工艺流程布局导入、元素建模与逻辑建模、工艺设计、结果与分析四个步骤[4]。

图2 离散系统仿真流程

2.1 生产线工艺流程布局导入

工艺流程是产品生产加工过程中,从最初的原材料到最终产成品所产生的一系列工序的安排程序。因此,工艺流程布局图是系统建模的基础。由于Quest并不支持CAD下常见的DWG格式,所以首先我们需要将DWG格式的工艺流程布局图转化为Quest可以识别的DXF格式,然后直接导入即可。

2.2 物理建模与逻辑建模

Quest提供了强大的建模功能,这里的建模是指仿真模型的建立,而不是CAD模型。Quest模型可以分为两个部分:物理模型和逻辑模型。CAD模型是用于建立真实的物理模型的,而真正控制仿真运行的是逻辑模型。

虚拟物理模型的生产资源包括上料站(Source)、缓冲站(Buffer)、机器(Machine)、卸料站(Sink)、传送带(Conveyor)、自动导向小车(Automated Guided Vehicles,简称AGV)及工人(Labor)等。Quest软件中自带了一些常用的机器设备,例如卧式车床、立式钻床、叉车等,使用中通过定义基本参数可以很方便的进行建模。对于Quest软件中没有的初始模型,可先利用CAD模块建立设备的三维几何模型,导入相应的设备参数,然后再根据设备在系统中的位置和设备与设备间的相互关系进行建模。图3为升降机初始模型的建模视图。

图3 升降机初始模型建模视图

图4 某生产线的物理模型及逻辑连接

对建立好的虚拟物理模型进行逻辑建模,建立相互链接的关系。链接(connection)是Quest模型中用于联系其他各个元素的元素。通过建立链接关系确定生产系统工艺流程的整体流向,零件只能在建立链接关系的元素之间移动,一旦链接关系建立,随之产生的逻辑关系也相应的建立。某生产线的物理模型及逻辑连接如图4所示,大部分的元素都至少具有一个输入和一个输出链接,换句话说,零件会沿着输入链接从上一道工序进入该元素,生产加工完成后再沿着输出链接移动到下一道工序。因而每一个元素都会有输入和输出链接,但来源(sources)元素和接收(sinks)元素是两个例外。这是由它们自身的功能决定的,来源的功能是从无创建元素,而接收的功能是销毁零件。

在Quest中,通过逻辑链接控制,完成对物理模型的选择和调度。这些链接事实上都是利用结构化编程语言(SCL)编写的一段仿真程序。Quest中提供了一些标准的process和logic,通常情况下,这些标准的process和logic已经可以满足用户需要了。但在一些特殊的生产环境中,这些标准的结构化语言无法完全定义所需过程。使用Quest所提供的SCL对现有标准程序进行更改或重新编写,能够实现在特殊环境下的逻辑链接。这种功能使得用户可以在任何自己需要的详细程度上控制仿真模型,利用它的二次开发功能,实现仿真目标,以流水线生产过程中的按需供件为例编辑程序如下:

2.3 工艺设计

为了使仿真模型更加精确地反映实际生产系统的运行状况,保证仿真结果的真实性。将一些与生产线密切相关的工艺参数赋予已经建立好的物理模型。如图5所示,在Quest设置各个工艺参数,包括生产节拍,传送带传送速度,控制逻辑等。

2.4 结果与分析

对建立好的模型进行仿真运行,仿真结果可以在仿真过程中以饼状图、条形图等动态地显示生产设备以及人力资源的利用率。在仿真结束后,系统会自动生成统计表用于对整个模型进行分析。通过对仿真结果的分析,找到仿真过程中产生的“瓶颈”问题并进行合理的优化调整,最终提出改进方案。

图5 工艺参数设置

3 实例分析

以江西省某汽车传动公司汽车变速器倒档齿轮生产线为例,对该条生产线的生产车间进行建模仿真。图6为倒档齿轮生产工艺流程图。根据生产工艺流程图和实际的生产环境,在Quest中建立生产线的虚拟物理模型。对生产线中的各元素建立相互链接的逻辑关系,最后将所需的生产工艺参数、运行仿真时间和工时状况等导入物理模型中。表1为倒档齿轮生产工艺参数。

图6 倒档齿轮生产工艺流程图

图7 生产线仿真运行8小时场景

生产线规划的一个重要目的就是在保证生产线物流顺产的前提下,追求人力资源、机器资源的利用率最大化,从而降低生产成本,创造经济效益。图7为该生产线通过Quest进行仿真运行8小时后的场景,从三维的虚拟生产线上,我们可以很清楚的看出,这条生产线的作业生产区和物流运送系统中并没有发生物流阻塞现象和零部件的堆积现象。然而从设备利用率直方图我们可以看出设备5的利用率极低,很多时候都处在空闲状态,造成资源浪费。同时,生产车间布局过于杂乱,工人往往需要不停的往返相邻工序之间,而该生产车间工序之间的距离较远,工人时常需要花费大量的时间行走在车间内,这样不仅使工人易于疲劳,降低生产效率。而且提高了人力资源成本,有些原本只需一名工人就能独立完成的工作,现在往往需要两名甚至三名工人才能完成。

图8 改进后生产线仿真运行8小时场景

在保证生产线运行顺畅的前提下,对仿真模型进行反复调整。在调整过程中我们发现,设备4与设备5的工作机理相似,我们可以将两道工序合并,减少一台机器设备,这样做就可以避免设备5因空闲状态而导致的资源浪费,也提高了设备4的设备利用率。同时,对生产车间布局进行重新规划。如图8所示,环形的车间布局极大的降低了工人的行走距离,使该生产线上的工人数由原来的7人降至5人,节约了一部分的生产成本。并且布局的改善减少了设施建设的占地面积,提高车间空间资源利用率。在Quest中对改进后的生产线系统进行8小时仿真,仿真结果如图9、图10所示,从图中我们可以看出,改进后的生产线无论是设备利用率,还是人力资源的利用率都有了不同程度的提高,表2对改进前和改进后生产线状态进行对比,其中生产力由改进前的0.93件/工时上升到1.38件/工时,提高了48.4%。平均人力资源利用率由改进前的27.1%提升到38.1%,平均设备利用率由改进前的34.5%提升到45.2%,改进后的生产线达到了较理想的运行状态。

图9 改进前与改进后人力资源利用率对比表

图10 改进前与改进后设备利用率对比表

表2 改进前与改进后生产线状态对比

4 结论

利用数字化工厂仿真软件DELMIA/QUEST对生产线进行可视化生产工艺仿真,找到生产线中存在的生产线布局不合理、物流运送不畅等问题。经过多次仿真和优化调整后,得出较好的生产线平衡和优化方案。该技术可用于制造业企业实际生产系统的各个环节,可使企业在自身制造资源数量不变的情况下,最大程度地提高生产设备利用率,降低成本,提高生产效率,使企业实现精益化生产。

[1] 吕坚,孙林岩,肖忠东,顾元勋.中国制造企业核心能力分析与评价[J].科研管理,2002,(3):7-13.

[2] 屈鹏,管在林,邵新宇.基于Quest的车间物流规划与仿真研究[J].物流科技,2013,36(1):5-9,14.

[3] 马健萍,周新建,潘磊.基于Delmia/QUEST的数字化装配线仿真应用[J].华东交通大学学报,2006,23(2):125-128.

[4] 陈宁,王真,刘继东,谢铁龙.基于Quest的某船厂生产流程仿真研究[J].江苏科技大学学报(社会科学版),2013,27(6):602-607.

[5] 周尔民,郑亚波,彭小剑.基于Quest的生产线资源优化研究研[J].制造业自动化,2012,34(8):19-21.

[6] Singh S P,Singh V K.An improved heuristic approach for multiobjective facility layout problem[J].International Journal of Production Research,2010,48(4):1171-1194.

[7] W.Wang,B.Wu,Y.Hu.Vitrual simulation applications in manufacturing process of high-speed trains[J].Advanced Materials Research,2013,(622-623):575-580.

[8] EI-Kilany K S,Young P,EI Baradie M A.Generic tool for modeling and simulation of semicondouctor in trabay material handling system[J].Journal of materials processing technology,2004,155:1927-1934.