碳纤维增强复合材料冲击缺陷脉冲涡流无损检测仿真与试验研究*

周德强,吴佳龙,王 俊,尤丽华,盛卫锋

(1.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;2.江南大学机械工程学院,江苏 无锡 214122;3.无锡国盛精密模具有限公司,江苏 无锡 214024)

碳纤维增强复合材料冲击缺陷脉冲涡流无损检测仿真与试验研究*

周德强1,2,3*,吴佳龙1,2,王 俊1,2,尤丽华1,2,盛卫锋1,2

(1.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;2.江南大学机械工程学院,江苏 无锡 214122;3.无锡国盛精密模具有限公司,江苏 无锡 214024)

为了对碳纤维增强复合材料(CFRP)冲击缺陷进行检测,提出基于磁通密度y分量的脉冲涡流检测法。通过有限元仿真,分析电导率差异对涡流磁场的影响。通过实验研究,利用小波包能量法验证仿真结果的准确性。仿真与实验结果表明:基于磁通密度y分量的脉冲涡流检测法可以有效识别冲击缺陷,并且能够区分不同冲击大小对碳纤维增强复合材料损伤的差异。

脉冲涡流;有限元分析;冲击缺陷检测;碳纤维增强复合材料

近年来,碳纤维复合材料的使用引起了各个行业的广泛关注,尤其是碳纤维增强复合材料,其具有重量轻、可与金属材料相媲美的机械性能等优点。但是,碳纤维增强复合材料在其垂直于纤维方向上具有较差的机械性能,最突出的表现就是抵御外界冲击的能力[1-2]。碳纤维构件,例如飞机和风力涡轮叶片,服役过程中大多不可避免的要承受不同能量大小的冲击,易产生疲劳失效[3]。因此,对碳纤维构件的日常维护和生命周期评估是很有必要的。

超声检测是一种使用最广泛的碳纤维复合材料检验方法[1],具有检测内部缺陷的优势。然而,这种方法也有许多缺点,例如检测需要声波耦合剂、缺乏对浅表面断裂缺陷的敏感性等。脉冲涡流检测法以其具有检测信号频谱宽、含缺陷信息丰富[4]等诸多优点受到了人们的广泛关注。国内葛邦、孙磊、周德强等人使用电涡流法对CFRP电导率检测,发现CFRP的电导率是各向异性的,相同条件下其涡流趋肤深度比各向同性材料深,纤维方向引导涡流的流动[5-7]。日本学者Koyama K提出一种Theta涡流探头,由一个圆形的激励线圈和一个竖直的矩形检测线圈组成的。Theta探头能检测到冲击能量高达0.25 J CFRP的产生的缺陷且具有较高的信噪比[8]。印度M.N.Libin、英国Guiyun Tian等人利用脉冲涡流热成像技术对CFRP进行检测,研究结果表明加热线圈垂直于损坏曲线下的检测效果较好,CFRP表面缺陷可通过比较表面切口温度识得,2 J、4 J能量冲击无法被检测出来,6 J、8 J的高温区域集中在一起,10 J、12 J高温区域是圆形,可用来估计缺陷区域的大小[9-11]。然而,脉冲涡流热成像实验仪器造价比较昂贵,开放性不好,因此目前还只能在实验室使用。2014年,Guiyun Tian研究团队又利用扫描脉冲涡流技术对CFRP冲击缺陷进行检测。研究结果表明,2 J的冲击能量不足以造成碳纤维增强复合材料产生缺陷,4 J的冲击能量不足以破坏编织的纤维结构。通过观测hall采集信号的扫描成像,可以清楚的看到冲击缺陷的存在[12]。

通过上述文献可以发现,脉冲涡流热成像检测法由于其自身缺点,其使用性受到了限制。本文的主要目的是利用基于磁通密度y分量的脉冲涡流检测法实现对CFRP冲击缺陷的检测,采用小波包能量法分析表面磁场强度与冲击能量的关系,进而识别和定量冲击缺陷。

图1 仿真模型

1 仿真模型的建立与仿真分析

1.1 仿真模型的建立

本文采用Comsol Multiphysics 4.4建立了脉冲涡流矩形探头三维检测模型,如图1所示。在AC/DC模块下选择物理场为磁场并且在瞬态求解下进行求解分析。冲击破坏受冲击区域的内部结构,改变了受冲击区域的物理参数。在脉冲涡流检测中,缺陷对磁场的扰动主要表现为电导率上的差异,因此通过在CFRP中嵌入一定体积大小的圆柱体并且设定圆柱体在不同方向上的电导率,研究电导率差异对涡流磁场的影响。小圆柱体电导率的具体设定方法如公式1所示[2],其中σx0,σy0,σz0分别表示CFRP的电导率σx0=10 000 S/m,σy0=100 S/m,σz0=100 S/m[2],σx,σy,σz分别表示小圆柱体的电导率,ax,ay,az表示小圆柱体在x、y、z方向上电导率的变化率,r表示圆柱体的半径,x、y表示圆柱体表面的坐标。现假设小圆柱体位于CFRP的中央,因此x=0,y=0,公式1可简化为公式2。电导率设定比例如表1所示,表中S0、S1、S2、S3、S4表示小圆柱体与CFRP样本电导率的比值。模型其他参数设置如下:CFRP样本的几何尺寸为100 mm×50 mm×3.5 mm,矩形线圈的长宽高比例为2∶1∶1.5,尺寸为40 m×20 m×30 m,方波激励频率设置为100 Hz,漆包线直径为0.3 mm,匝数为1 000匝。

(1)

σx=σx0axσy=σy0ayσz=σz0az

(2)

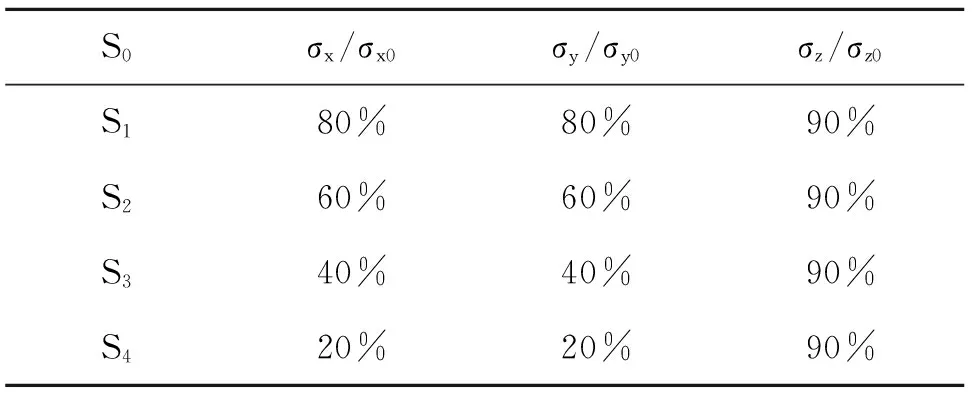

表1 仿真中电导率的设置

图2 CFRP表面磁通密度分布

1.2 仿真分析

1.2.1 矩形线圈作用下CFRP表面磁场和涡流分布

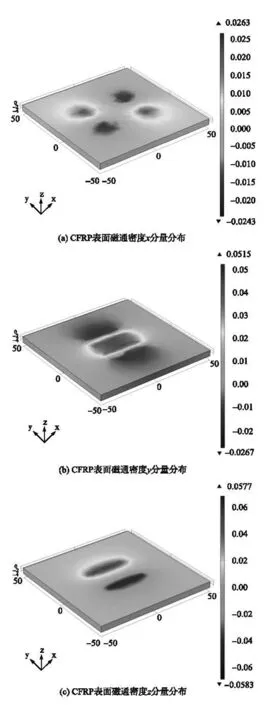

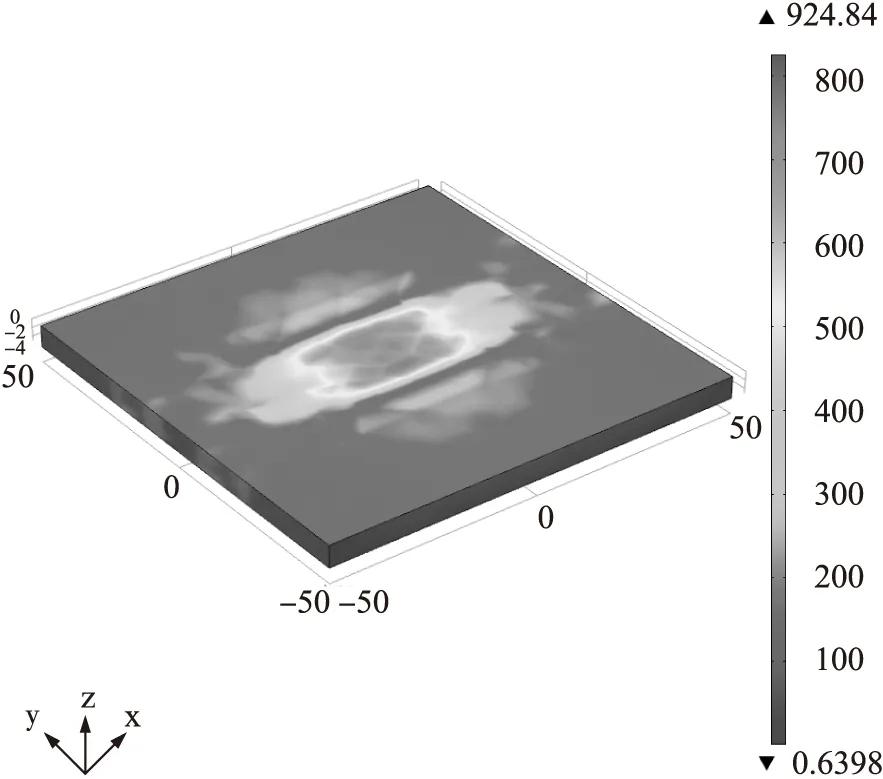

矩形线圈作用下CFRP表面磁通密度分布如图2所示,从图2中可以看到CFRP表面磁通密度x分量主要集中分布于4个区域,面积较小且比较分散;CFRP表面磁通密度y分量主要集中分布于试样体中央,面积较大且比较集中;CFRP表面磁通密度z分量主要集中分布于两个区域,呈带状且面积较小。图3为矩形线圈作用下CFRP表面感应电流密度模值分布,从图3中可以看到感应涡流主要分布于试样表面对应于线圈下方区域且面积较大。结合图2和图3结果发现磁通密度y分量的主要分布区域正好对应于感应电流密度模值的主要分布区域,这表明若以磁通密度y分量作为缺陷检测提取的特征量,可实现较大面积的传感检测。碳纤维增强复合材料受外界能量冲击下,其受损区域面积较大,这一点正好契合磁通密度y分量分布特性。因此针对碳纤维增强复合材料冲击缺陷,本文提出基于磁通密度y分量的脉冲涡流检测法。

图3 CFRP表面感应涡流密度模值分布

1.2.2 缺陷仿真结果分析

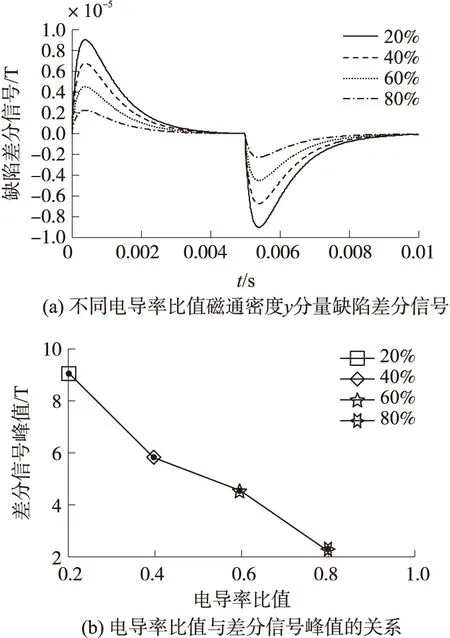

根据表1中设定的电导率比值,分别对模型进行缺陷仿真并提取缺陷处的磁通密度y分量值。图4(a)为不同电导率比值下磁通密度y分量缺陷差分信号比较结果,图4(b)为电导率比值与差分信号峰值的关系图。图4(a)和图4(b)结果表明差分信号峰值随着电导率比值的增大而减小。

图4 磁通密度y分量缺陷差分信号

2 实验

2.1 CFRP冲击样本的制作

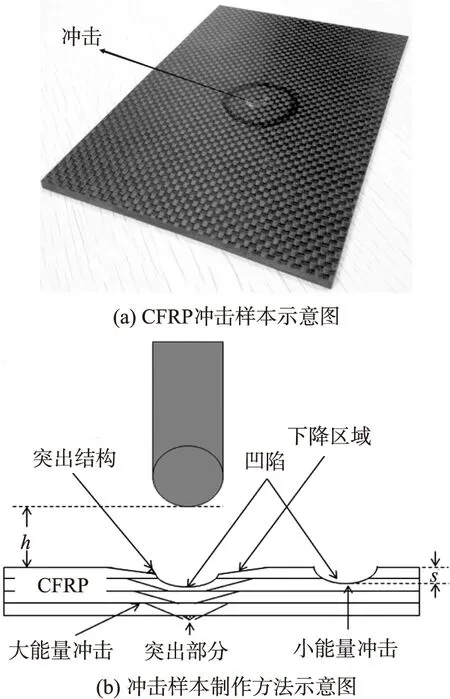

图5(a)为CFRP样本示意图,样本的外形尺寸为150 mm×100 mm(长×宽),板厚为3.5 mm,每一层纤维厚度大约为0.25 mm,一共大约有14层纤维,各层铺层方式为±90°。图5(b)为冲击样本制作方法示意图,使用一定质量的铁球分别从不同的高度自由落在CFRP板的中央,冲击能量的大小可由式(3)计算得到。

W=mgh

(3)

式中:W代表冲击能量的大小,m表示铁球的质量,h表示自由落下的高度。在本次实验中,使用质量为2 kg的铁球分别从高度为0.2 m、0.4 m、0.6 m、0.8 m、1 m自由落下,冲击能量分别是4 J、8 J、12 J、16 J、20 J。

图5 冲击样本

2.2 实验装置

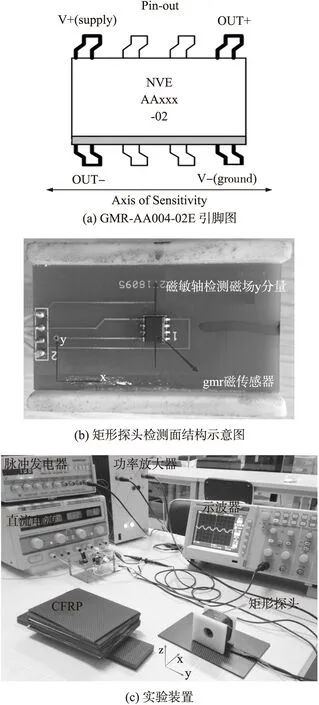

实验装置主要由脉冲信号发生模块、矩形探头、功率放大模块、信号调理电路、数据采集模块和被检试件5个部分组成。脉冲信号发生模块采用YUANLONG VD1641函数发生器,它具有可选的任意波形生成功能。矩形探头主要包括1片巨磁阻磁场传感器(GMR AA004-02E)和矩形线圈。图6(a)为GMR AA004-02E芯片引脚图,从图6(a)可以看到芯片长边方向为磁敏轴方向,检测时只需将芯片长边方向置于y轴方向即可测量磁场y轴分量,具体放置方式如图6(b)所示,输出信号接到放大器的正负输入端,实现对检测信号的放大。功率放大模块采用英国牛顿科技公司研制的Newtons4th Ltd.LPA05B型号的功率放大器。信号调理电路主要包括滤波电路和信号放大电路,放大电路选用ANALOGDEVICES的INA129仪用放大器为核心芯片。数据采集模块选用Adlink公司推出的一款数据采集卡DAQ2010作为实验所使用的数据采集设备,并利用MATLAB数据采集工具箱进行相应数据的采集。整个实验装置如图6(c)所示。

图6 实验装置

图7 检测信号

2.3 实验结果分析

使用矩形探头分别在每一缺陷处测量并提取检测信号,矩形探头提离高度为1.5 mm,检测信号如图7所示。从图7中可以看到参考信号与缺陷信号之间存在明显的不同,随着冲击能量的增大,检测信号的整体幅度下移。图7结果表明冲击降低了受冲击区域的磁场强度。

小波包能量法是一种时域分析方法,广泛应用于振动信号的特征提取中,对于结构损伤具有较好的损伤敏感性和噪声鲁棒性[13]。本文利用小波包能量法对脉冲涡流信号进行特征提取。由于脉冲涡流信号的频带的很宽,分解层次选择8层分解,得到256个频带段,频段间隔为200 Hz。考虑到256个频带过于庞大,提取前10个频带如图8所示。由图8可以看出脉冲涡流检测能量集中在能量方块图中第1段,所属的频带为(0~200 Hz),这正是方波基频(100 Hz)所在的频段。为此,提取能量方块图中的第1频段作为信号的特征量。

图8 各频带信号能量值

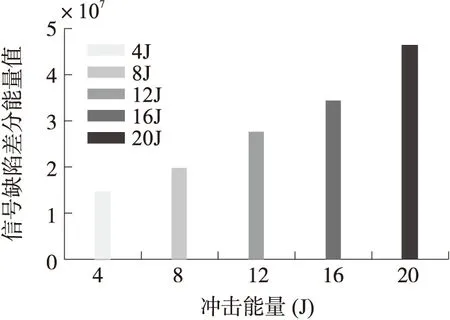

采用上节讲述的提取信号能量的方法,分别提取每一缺陷处采样信号的能量值并做缺陷差分处理,结果如图9所示。

图9 冲击能量与缺陷差分能量信号的关系

图10 冲击能量与CFRP表面凹陷深度的关系

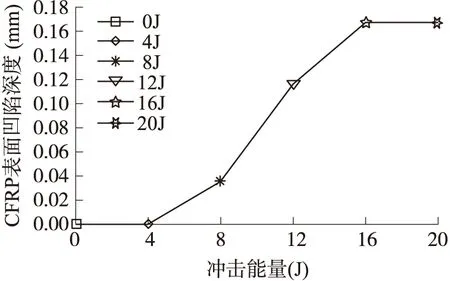

由图9可以看出缺陷差分能量信号随着冲击能量的增大而增大。以上分析可知,使用信号能量值作为脉冲涡流检测信号的特征值,可以有效的区分不同能量冲击对CFRP造成的损伤。同时实验还利用游标卡尺测定了CFRP受不同能量冲击下其表面凹陷的深度,结果如图10所示。

由图10可以看到4 J能量冲击下CFRP表面没有产生凹陷,从4 J开始到16 J之间CFRP表面开始产生凹陷并且凹陷深度随着冲击能量的增大而增大,16 J、20 J能量冲击下CFRP表面凹陷深度相同。

3 结论

针对CFRP冲击缺陷检测,结合仿真与实验,提出基于磁通密度y分量的脉冲涡流检测法,研究发现这种方法可以有效的识别冲击缺陷,并且受冲击区域的磁场强度随着冲击能量的增大而减小。

[1] Stoessel R. Air-Coupled Ultrasound Inspection as a New Non-Destructive Testing Tool for Quality Assurance[D]. Germany,Stuttgart:Faculty of Eng Design,Production Eng,and Automotive Eng,Univ of Stuttgart,2004.

[2]Liang Cheng. Eddy Current Pulsed Thermography for Non-Destructive Evaluation of Carbon Fibre Reinforced Plastic for Wind Turbine Blades[D]. British,Newcastle:School of Electrical and Electronic Engineering,Newcastle University,2013.

[3]李剑芝,孙宝臣. 单向纤维复合材料的低频阻尼性能[J]. 传感技术学报,2014,27(8):1022-1026.

[4]He Yunze,Pan Mengchun,Luo Feilu,et al. Pulsed Eddy Current Imaging and Frequency Spectrum Analysis for Hidden Defect Nondestructive Testing[J]. NDT&E International,2011,44(4):344-352.

[5]葛邦,杨涛,高殿斌,等. 复合材料无损检测技术研究进展[J]. 玻璃钢/复合材料,2009,6(2):3-4.

[6]孙磊. 碳纤维复合材料涡流检测有限元分析[D]. 厦门:厦门大学航空学院,2014.

[7]周德强,尤丽华,张秋菊,等. 碳纤维增强复合材料脉冲涡流无损检测仿真与实验研究[J]. 传感技术学报,2014,27(2):277-282.

[8]Koyama K,Hoshikawa H,Hirano T. Non-Contact Characterisation of Carbon Fibre Reinforced Plastics(CFRP)Using Multi-Frequency Eddy Current Sensors[C]//Smart Materials,Structures and NDT in Aerospace Conference,2011.

[9]Libin M N,Maxfield B W,Krishnan Balasubramanian. Scanning Tone Burst Eddy-Current Thermography(S-TBET)for NDT of Carbon Fiber Reinforced Plastic(CFRP)Components[J]. AIP Conference Proceedings,2014,1581:1336-1343.

[10]Cheng Liang,Tian Guiyun. Surface Crack Detection for Carbon Fiber Reinforced Plastic(CFRP)Materials Using Pulsed Eddy Current Thermography[J]. IEEE Sensors Journal,2011,11(22):3261-3268.

[11]He Yunze,Tian Guiyun,Pan Mengchun,et al. Impact Evaluation in Carbon Fiber Reinforced Plastic(CFRP)Laminates Using Eddy Current Pulsed Thermography[J]. Composite Structures,2014,109:1-7.

[12]He Yunze,Tian Guiyun. Non-Destructive Testing of Low-Energy Impact in CFRP Laminates and Interior Defects in Honeycomb Sandwich Using Scanning Pulsed Eddy Current[J]. Composites:Part B,Engineering,2014,59:196-203.

[13]易雄. 基于小波分析的机械故障特征提取与诊断技术研究[D]. 浙江:浙江工业大学机械工程学院,2009.

Simulation and Experiment of Impact Damages in Carbon Fiber Reinforced Plastic Using Pulsed Eddy Current Testing*

ZHOUDeqiang1,2,3*,WUJialong1,2,WANGJun1,2,YOULihua1,2,SHENGWeifeng1,2

(1.The Key Laboratory for Advanced Food Manufacturing Equipment Technology of Jiangsu Province,Wuxi Jiangsu 214122,China;2.School of Mechanical Engineering,Jiangnan University,Wuxi Jiangsu 214122,China;3.Wuxi G.S Precision Tool CO.,LTD,Wuxi Jiangsu 214024,China)

In order to evaluate impact damage of carbon fiber reinforced plastic(CFRP),the method of PEC based on magnetic field of y component is proposed. The influence of conductivity differences on the eddy current magnetic field is analyzed by finite simulation. The simulation results are demonstrated by experiments using the method of wavelet packet energy analysis. Simulation and experimental results show that the method of PEC based on magnetic field of y component can effectively identify defect caused by impact energy,and characterize the damages caused by different impact energy.

pulsed eddy current;the finite element analysis;impact defects detection;carbon fiber reinforced composite materials;

周德强(1979-),男,湖北天门人,博士、副教授,硕士研究生导师,主要研究方向为无损检测及自动化,zhoudeqiang@jiangnan.edu.cn;

吴佳龙(1988-),男,2012年7月毕业于山东交通学院交通运输专业,现就读于江南大学机械工程学院机械工程专业,主要研究方向无损检测及自动化,txwujialong@163.com。

项目来源:国家自然科学基金项目(51107053);中国博士后基金项目(2012M520994)

2014-12-02 修改日期:2015-01-27

C:5130;0550

10.3969/j.issn.1004-1699.2015.05.011

TG156

A

1004-1699(2015)05-0671-06