智能化制造技术在精密注塑模具中的应用

宁波乔士橡塑有限公司技术总监 姜黎章

模具应用广泛,处于制造业的高端,现代制造业中的产品构件成形加工,几乎都需要使用模具来完成。宁波乔士橡塑有限公司主要研发制造气体辅助注射成型模具、精密复杂高效及全自动脱模模具和高光无痕注塑模具、电镀类产品注塑模具和多腔多款快速更换成型镶件的热流道模具等(见图1)产品,是一家集模具设计研发、制造和汽车零部件产品制造等诸多功能于一体并具有现代化企业管理模式的高新技术企业。

图1 公司某产品、模具图

模具加工设备及智能制造

模具制造技术正向着智能化的趋势迅速发展,与传统模具相比,智能模具具有技术含量高和市场空间大等明显优势。因此,提高模具加工的数字化、智能化水平,对模具行业持续发展具有十分重大的现实意义。

数控机床的普遍应用,保证了模具零件的加工精度和质量,经过智能数控机床加工的零件可直接进行装配,使装配钳工的人数大为减少。

德国进口放电成型机通过旋转轴不仅方便校正电极,而且可以实现模仁局部角落电火花清角加工,局部修饰抛光,对深腔类工件还可以实现电火花放电加工到局部小区域,直接加工复杂模具,有效地解决了汽车饰件表面要求和型腔加工精度要求较高的现实问题。

由于加工中心工作时,刀具姿态一直在变化,而且旋转运动与直线运动完全是一种非线性关系,通过对刀具吹气清理程序的延时启动控制,使得机床换刀用气的峰值被有效降低,可实现将换刀过程中的储气压力控制在正常工作压力范围内;同时,通过机床控制器对进给轴相对于机床坐标系的位置数据进行读取和判断流程,区分不同区段,使得进给轴采取相应的速度回归机床坐标参考点,避免进给轴回位过程中可能出现的撞机事故。

高精密级多轴联动复合数控加工中心是集智能化控制、高性能伺服驱动和精密加工技术于一体的智能型数控机床,其在数控系统、编程技术和智能化程度方面有着诸多优势,不但加工精度高,而且可靠性、稳定性好。采用工件一次装夹就可完成零件复杂面的加工,解决了连续平滑和复杂空间曲面进行高精度加工的难题,实现了加工中的高速、高精度、柔性、智能、环保和复合化目标。

多轴联动复合数控加工中心具备人性化操作和智慧化的功能,在FANUC系统用FANUC PICTURE软体二次开发人机界面,在刀库资料管理、机床维护、高效加工模式方面,可在触摸屏上直接设定控制。触摸屏上设置主菜单画面,可以方便地进行菜单操作,并对监控的对象进行参数的设定、修改和查询,实现全过程的智能控制。如:智能化主轴监控功能-对主轴的温度、位移和振动等状况进行自我监控,可预先判断主轴故障,将停机时间降到最短;智能化热位移补偿功能-对热位移进行高精度补偿,获得长期稳定的加工精度;智能化维护监控功能-监控单元运行状况,预防故障发生或故障发生时迅速修复;智能化防止干涉功能-通过与机床同步的三维模型进行干涉检查,防止干涉发生。从而保证较高的重复定位精度和工件的空间精度与表面粗糙度。

通过应用高速加工和五轴技术,刀路出现撞刀、过切的概率几乎为零,在加工过程中,可以按照产品的形状产生流线型刀路。同时,将计算机辅助技术(CAX,如CAD/CAE/CAM等)与人工智能(Artificial Intelligence,AI)技术集成,为优化注塑模具的智能制造提供最佳解决方案,从而提高精密、高性能模具的质量。另外,为确保理论模型与实际加工模型的最小差异值,采用数字化精密高速切削制造、研配技术和检测技术,使整体配合公差满足模具运动配合需要,以确保模具寿命极限提高到100万次及以上,同时实现更换镶件的尺寸精度和配合的一致性。五轴加工设备及加工中心群分别如图2、图3所示。

图2 五轴加工中心

图3 加工中心群

气体辅助成型技术在轿车后视镜外壳模具上的创新

轿车后视镜外壳(见图4)产品底部壁厚局部最大处14mm,最小处3mm,边缘6~8mm不等。该产品的外观要求极高,不允许出现熔接线、缩影、紊乱痕迹、飞边等注塑缺陷,要求表面光滑圆润。

图4 轿车后视镜外壳

该模具需要注意以下几个问题:①分析进料位置,解决熔解塑料可能在产品上产生熔接痕和流动迟滞现象。②分析进气位置,精确预测气体渗透及对熔融塑料流动的影响。③分析气体渗透可能产生手指纹的现象及解决方案。④产品内面分析显示,6个自由度空间,有4个自由度方向存在倒扣。

模具实现:综合考虑该模具的特点,采用滑块溢料方式的气体辅助成型技术,自动脱模。相对于一般溢料方式的气体辅助成型技术和缺料法气体辅助技术,其优势是可以任意在产品的外表面设置溢料点,解决异向溢料的技术难题,克服厚壁形状远端堆积的料较厚、冷却成型周期长、表面质量不稳定、人工成本高、注塑成型工艺稳定性差的问题。

(1)斜顶与活动镶件的运用。产品的内壁斜顶脱模,采用直顶块与活动镶件活动连接的方式进行预复位,上、下模合模的斜面和产品侧面滑块的斜锲面进行精确复位和锁模。

一般模具上的斜顶脱模方法在此模具上根本无法实现,因此采用了改进后的斜顶,应用二级运动提供原动力的功能(即斜顶上的活动镶件在斜顶滑槽上的斜面运动),利用注塑产品凝固后产生的倒扣力和斜顶复合运动所产生的抽拔力来实现活动镶件向下运动的脱模方式。斜顶上活动镶件的复位,采用了直顶块穿过斜顶与活动镶件活动配合,斜顶复位时,活动镶件由于直顶块限位作用,活动镶件只能上、下移动,由于活动镶件与斜顶由斜向梯形槽连接,因此活动镶件在直顶块提供的动力下,相对于斜顶的斜面运动,而预复位。

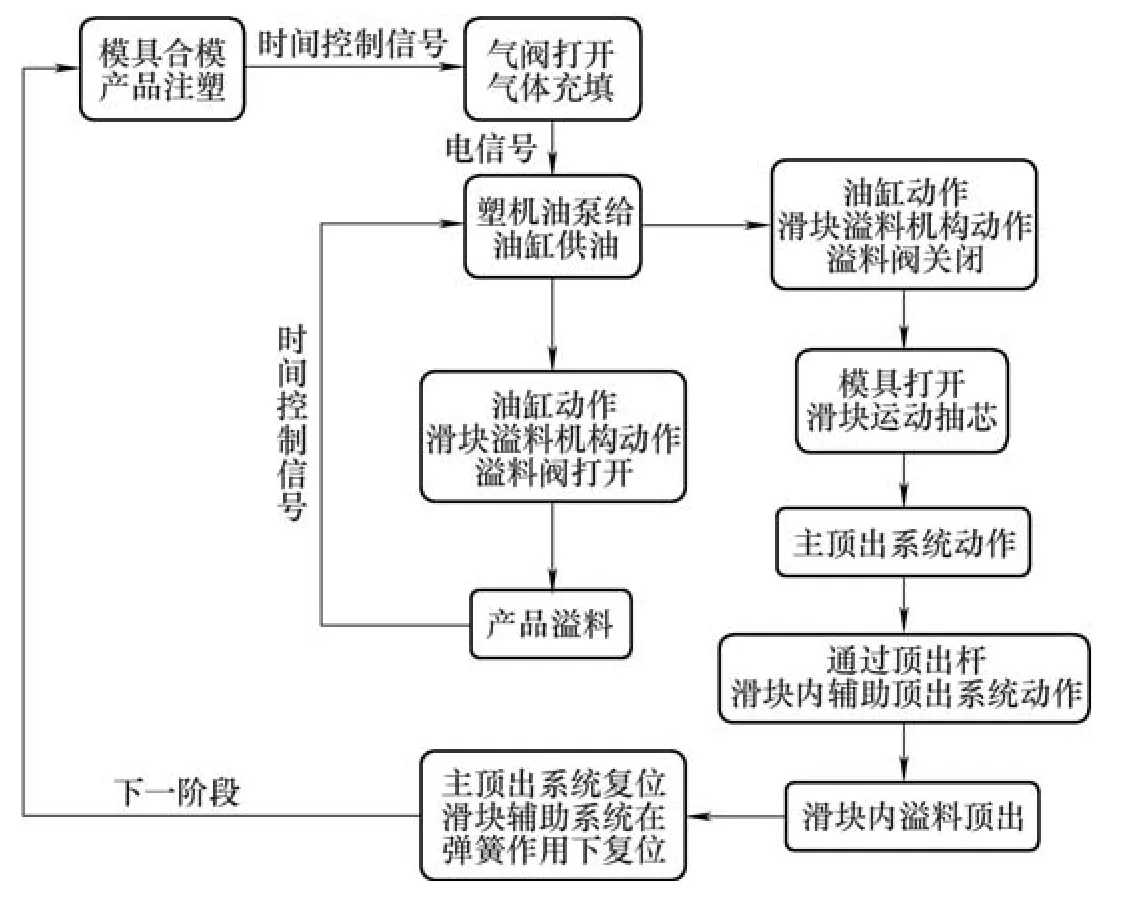

(2)气体辅助成型中的溢料机构和溢料顶出机构的运用。由于气体辅助成型的工艺方法不同,采用100%的完全注塑+溢料方式的气体辅助成型技术,以及滑块内设置溢料系统和辅助顶出系统,克服了气辅技术中溢料位置的限制。气体辅助成型及溢料结构的工作原理图如图5所示。

在滑块上设置溢料阀机构:通过滑块上液压油缸的抽拔动作,控制溢料阀机构的开启和关闭,实现气体辅助成型的溢料工序。

滑块上设置辅助顶出系统:通过模具上主顶出系统提供的动力,完成对滑块上的溢料顶出动作。

溢料点的位置设计在滑块上,根据产品要求,溢料机构的设置必须满足气体充填时,溢料机构的溢料阀打开,多余的塑料熔体流出;气体保压时,溢料阀关闭,熔融塑料覆盖溢料阀口。溢料阀的控制机构,采用微型油缸与滑块连接,滑块内设置溢料阀的机构,油缸提供溢料阀机构的开启和关闭动力,油缸的工作信号由气体控制阀的电信号传递给注塑机的油泵电信号。

溢料采用模具顶出机构和滑块内的辅助顶出机构顶出,由于滑块在开模时斜导柱的作用,而产生运动,因此滑块上需设置单独的溢料顶出机构。该独立顶出机构为辅助顶出系统,顶出机构具备完整的顶出、复位功能。主顶出系统提供辅助顶出系统的动力,即滑块打开后,主顶出系统运作,通过滑块下面的顶出杆,提供辅助顶出系统的动力,从而将溢料顶出。

图5 气体辅助成型及溢料结构的工作原理图

精密模具设计制造过程的智能化技术

围绕精密模具的多个环节,应用智能化为核心的先进制造技术,攻克其中的关键技术问题,将其应用到模具领域。

(1)采用典型、标准工艺匹配与人工智能决策相结合的方法进行工艺决策与排序优化,CAPP事务处理过程中通过COM和进程通信技术利用CAD软件完成部分工作(如刀具选择、毛坯生成等)。

(2)三维毛坯CAD模型生成:根据零件最小包围尺寸与加工余量,自动生成圆形毛坯、方形毛坯或符合企业规范的标准毛坯。也可以直接在设计CAD模型上添加加工余量、去除小孔、倒角等细小特征等,获得复杂的铸型毛坯。

(3)工序计算与检查工具:包括进行加工面积、加工余量体积计算,工时计算,用设定颜色标识各种加工面、粗糙度面等。

(4)在模具制造中,型腔的加工最为复杂和普遍,其中刀具选择的好坏不仅直接关系到模具零件的表面质量,还影响到整个加工成本和加工效率,是模具加工过程中十分重要的一环。应用一种综合考虑总切削时间和总切削体积的模具型腔粗铣加工刀具选择多目标优化模型,获得模具型腔加工效率最高的刀具类型与组合。

(5)在塑性成形过程中,产品的功能需求与产品的形状特征、产品的形状特征与成形件形状特征、模具结构设计和工艺设计都有着密切的内在关系与映射关系。如考虑材料特性(收缩、翘曲和回弹)后模具的结构形状和产品形状(特征)的凹凸映射、比例映射关系等。因此,通过研究、分析产品结构形状、所采用的成形工艺,以及具体工艺条件、工艺过程和材料特性等,可揭示产品的功能需求与形状特征、产品形状特征与模具结构设计和工艺设计的映射或转换关系,从而总结出产品的形状参数与模具结构形状和合理成形工艺参数等的模型与公式。在此基础上,开发基于特征知识(KBE)的CAD系统,结合CAE分析,实现由产品形状到模具成形工作部件的准确映射。