重汽铝散热器散热管开裂失效原因分析

郭 便

(宝鸡文理学院机械工程学院,陕西 宝鸡721016)

0 引言

散热器是汽车水冷发动机冷却系统中的一个重要部件,其性能的好坏直接影响汽车发动机的散热效果及其动力性、经济性和可靠性,乃至正常工作和安全行驶[1]。目前在国内生产铝散热器的企业中,由于在使用过程中经常发生散热管开裂漏水现象,产品的返修率偏高,给企业造成了很大的经济损失。所以如何从结构设计上进行优化已成为近年来对散热器的研究重点。

国内外学者通过理论分析、数值模拟、实验研究等方式对散热器结构进行了研究。彭巧励等对管带式车用散热器动强度进行了计算分析,并在MTS振动台上进行了试验验证,结果表明,有限元计算结果可靠[2]。袁聿震等对车用管带式散热器的强度进行了计算分析,并分析比对了改变主片约束、减震垫厚度、护板结构及整体约束时,芯体应力场分布及危险位置的变化情况[3]。

采用ABAQUS有限元仿真软件[4],建立重汽铝散热器的有限元模型,通过数值模拟的方式研究重汽铝散热器工作过程中的应力与应变情况,找出了散热器出现裂纹的位置和失效的原因,为重汽铝散热器结构的设计与优化提供参考。

1 散热器的结构和安装方式

散热器主体是由钢制的边框和铝合金的水室两部分组成,中间散热部分有多道纵向铝水管和钎焊的散热片组成,边框通过螺栓在水室的四角与水室连接,如图1所示。通常,散热器分为竖装和横装2种情况,图1为竖装方式,图2为横装方式,不同的安装方式,汽车行驶时,散热器各部分受力不同,变形不同,可能出现的裂纹漏水的位置也不同。

图1 竖装方式下散热器

图2 横装方式下散热器

2 有限元模型的建立

为了保证仿真过程顺利进行及提高计算效率,可对仿真模型适当的假设和简化。散热器的结构非常复杂,一般包括储水室、主片、冷却水管、散热带、支撑板和侧片等。而散热器容易出现裂纹的部位一般在散热管与主板焊接处。因此,对模型进行简化,只分析散热管与主板之间的受力变形情况。

2.1 几何模型与材料模型

忽略非主要部件后按一定空间关系建立散热器模型如图3和图4所示,根据散热器实际尺寸主板的长为664mm,宽90.2mm,由于主板主要用来固定散热管的钢架结构,相对于散热管其刚性和硬度都大很多,所以可以选用解析刚壳体。散热管为一个铝合金的薄壁扁圆管,其中倒圆角半径为1 mm,管壁厚度为0.125mm,长为728mm,两主板间的距离为718mm,按空间关系装配可得散热器模型如图3和图4所示。

图3 竖装散热器模型

图4 横装散热器模型

2.2 网格划分及单元选取

单元类型的选择既应保证计算精度,还应计算速度较快。由于主板为解析刚体,所以只需对散热管进行网格划分,可以选择C3D8R壳单元类型,网格变长为2mm,如图5所示。按实际的散热管数量进行划分则获得150万的网格,计算量过大,考虑到大部分散热管分析中受力和变形情况基本相同,可以适当减少其数量,等距离选取散热管则得381480网格,合理减少了网格数量。

图5 散热管网格划分

2.3 约束加载

在汽车行驶过程中,散热器主要受两种激励的影响,一是路面不平产生的上下振动,二是发动机的简谐激励。由于发动机的简谐激励相对与路面不平产生的上下振动非常小,所以忽略发动机的简谐激励,将散热器工作过程中的受力模型简化为固定的主板和散热管承受随机动载的物理模型。由于主板和散热管之间是焊接,不考虑接触面上的摩擦和位移,相互接触的表面采用绑定约束实现力和位移的传递。根据散热器行业标准,商用车散热器振动实验时施加一个幅值为3倍重力加速度,频率为23Hz的正弦载荷[5]。在本模拟中,施加大小为4倍重力加速度的载荷来模拟路面激励的极限情况。

3 仿真结果分析

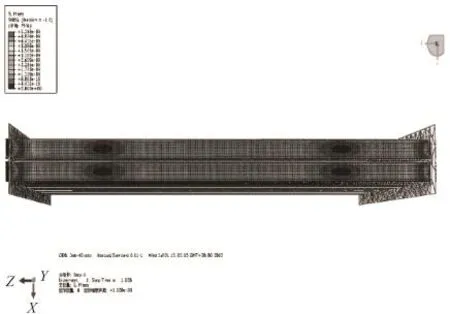

图6 横装散热器应力分布

3.1 横装仿真结果分析

横装散热器应力分布如图6所示,横装散热器应力较大处位于主板与散热管焊接处,由于车行驶时,当车身随路面上下波动时,横装散热器散热管受管内水和自身重力加载,此时,受力最大处位于主板与散热管焊接处,但变形位移最大处却位于散热管中间部位,如图7所示。散热器随车身上下波动时,散热管中间部位也上下波动,主板与散热管焊接处应力会在波动过程中不断大小变化,焊接处虽然变形很小,但是长时间的应力变化,必然会造成散热管的疲劳破损。所以横装散热器容易出现裂纹失效的部分在主板与散热管的焊接处。

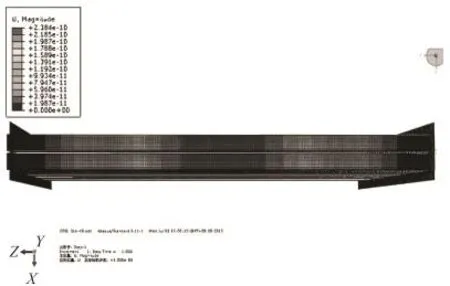

图7 横装散热器应变分布

3.2 竖装仿真结果分析

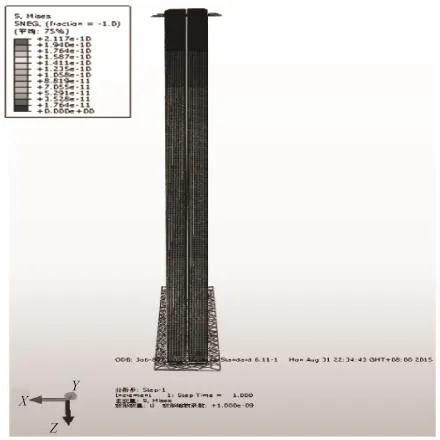

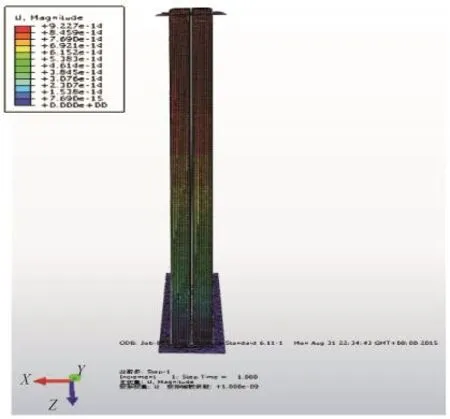

竖装散热器应力分布如图8所示,竖装散热器应力较大处位于下主板与散热管焊接处,由于车行驶时,当车身随路面上下波动时,竖装散热器散热管受管内水和自身重力加载,此时,受力最大处位于下主板与散热管焊接处,但变形位移最大处却位于散热管上面部分,如图9所示。散热器随车身上下波动时,散热管整体也上下波动,由于下主板与散热管焊接处要承受整个管道的重力,虽然应力和应变比较小,但是长时间的变化,必然会造成主板与散热管焊接处开裂或破裂的疲劳破损。所以竖装散热器容易出现裂纹失效的部分在下主板与散热管的焊接处。

图8 竖装散热器应力分布

图9 竖装散热器应变分布

4 实际失效情况与改进措施

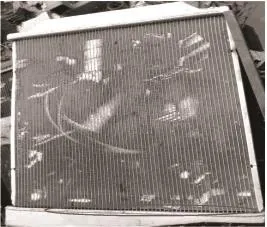

散热器根据车型或需要分为横装和竖装两种情况,不同的安装方式产生的裂纹和漏水点不同,横装散热器时,主板分为左右安装,裂纹产生在散热管与左右主板的焊接点附近,如图10所示,其中小椭圆区域为裂纹漏水点,由于焊接技术或散热器结构的影响,并不是每个焊接点都出现裂纹,只是在个别或部分焊接点处出现,但一般分布在两边散热管与主板的连接处。竖装散热器时,主板分为上下安装,裂纹产生在散热管与下主板的焊接点附近,如图11所示,其中椭圆区域为裂纹漏水点,只是在个别或部分焊接点处出现裂纹漏水。无论是横装还是竖装,与仿真结果基本吻合,说明仿真结果正确可靠。

散热管断裂部位一般都是应力比较集中,且断裂是因疲劳损伤产生。散热管随汽车和路面上下振动是造成应力集中和散热管断裂的主要原因,焊缝质量不一和材料的不均匀性是造成散热管出现裂纹的次要原因。对于横装散热管,可以通过给每个散热管位移最大的中间部位增加固定拉筋,减小散热管中间部分的位移,从而减少散热管与主板焊接点的应力集中和疲劳损伤;对于竖装散热管,可以在散热管中间部分多加一个主板,承载上半部分散热管和水随车身上下振动时的载荷,从而减小对散热管与下主板焊接点受力和变形;同时还要提高焊缝质量[6]。

图10 横装散热器裂纹产生点

图11 竖装散热器裂纹产生点

5 结束语

针对重汽铝散热器存在散热管开裂漏水的问题,应用ABAQUS仿真软件建立了有限元仿真模型,对不同安装方式的散热器进行了静态仿真,得到了横装的散热器容易出现裂纹的部位在主板与散热管焊接处,竖装散热器容易出现裂纹的部位在下主板与散热管的焊接处,并与实际失效情况进行了比较,失效部位基本吻合,说明仿真模型正确,并以此提出了改进措施,为散热器结构参数的改进提供一定的理论依据。

[1] 宁宝焕.机车散热器的数值模拟与结构优化研究[D].大连:大连交通大学,2010.

[2] 彭巧励,郑联珠,王登峰.车用散热器结构动强度的有限元分析[J].农业机械学报,2001,32(6):22-25.

[3] 袁聿震,吴国荣,李世伟.车用散热器结构强度静力学分析[J].内燃机与动力装置,2011(6):24-27.

[4] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[5] QC/T 468-2010,中华人民共和国汽车行业标准[S].

[6] 高飞,胡琴珠,涂勇.铝合金板翅式散热器钎焊结构疲劳失效分析及改进.热加工工艺[J],2011,40(15):167-169.