耐磨铸件铸渗陶瓷技术的初探

陈忠华 熊 晖 孙桂祥 鲁幼勤

合肥水泥研究设计院,安徽 合肥 230051

耐磨铸件铸渗陶瓷技术的初探

陈忠华 熊 晖 孙桂祥 鲁幼勤

合肥水泥研究设计院,安徽 合肥 230051

金属基陶瓷复合材料制作的立磨磨辊和磨盘、锤头、板锤、立轴破叶轮等耐磨铸件,都有较成熟的应用,也显示出非常优越的性价比。进口的陶瓷/高铬铸铁复合材料与高铬铸铁两种材质在立磨上应用,有的效果好,有的也存在表面陶瓷块剥落的现象。某公司近年来开展了在耐磨铸件上铸渗陶瓷的研发试验,涉及陶瓷颗粒、陶瓷棒和陶瓷块;其金属基体材料有高锰钢、高铬铸铁、灰铸铁、球铁和碳钢等。从大量的文献报导来看,我国铸渗陶瓷技术的研究方兴未艾,但是在耐磨铸件上的工业性应用尚处于初期阶段。

耐磨铸件 铸渗陶瓷 耐磨性

0 引言

当前,耐磨材料的研发方兴未艾,抗磨白口铸铁系列、高锰钢系列、合金钢系列、硬面堆焊系列、复合材料系列等五大类耐磨材料的应用取得长足进步,前四大类耐磨材料的综合机械性能可提升的空间有限,而复合材料的研发和应用仍有巨大潜力,应该是今后进一步提高和改善耐磨铸件使用性能的研发方向。

用于干法磨机的衬板、球和段的耐磨材料已基本成熟定型,然而应用于其它耐磨铸件的耐磨材料仍存在不少难题。比如,承受高冲击、高磨损的锤式破碎机锤头,与单一耐磨材料铸造锤头相比,双金属复合和镶铸硬质合金已取得更优良的抗磨性,但是用于破碎花岗岩等高磨蚀性矿物时,其耐磨性仍显不足。立磨磨辊和磨盘采用硬面堆焊技术后,用于粉磨矿渣已明显表现出比抗磨白口铸铁材质更佳的耐磨性能,但是用于粉磨钢渣或石英含量高的高磨蚀性物料时,其耐磨性仍显不足。对于承受冲击和腐蚀磨损的湿式磨机衬板,在中小型磨机上采用双液双金属复合材质,可比单一耐磨材料铸造的衬板提高2~3倍寿命,但是大型湿式磨机衬板易断裂、寿命短的难题仍未解决。

复合材料中的双液双金属复合铸造和镶铸硬质合金两类技术已较为成熟,且应用效果很好。然而,在某些高磨蚀性工况条件下,欲进一步提高耐磨铸件的性价比,铸渗陶瓷的颗粒增强金属基复合材料将具有更广阔的研发和应用前景。本文就耐磨铸件铸渗陶瓷技术进行探讨和分析。

1 国内铸渗陶瓷技术的研发和应用现状

从20世纪90年代后期开始,国内诸多高校、研究院所及企业都开展了铸渗陶瓷技术的研发。在铸渗工艺、增强相材料、液态金属与增强颗粒表面的润湿性、金属液渗透能力、界面结合状况等方面,进行了大量的研究工作,并在部分耐磨铸件上试验应用。

铸渗工艺主要有普通砂型铸渗、负压铸渗(消失模和V法)、离心铸渗三类。将颗粒增强相制成涂层、膏块或预制块,置于待铸渗的工件表面,浇注高温液态金属,制成金属基陶瓷复合材料。

颗粒增强相中的陶瓷材料分为金属陶瓷和普通陶瓷两大类。金属陶瓷又分为五类:氧化物基(氧化铝等),碳化物基(碳化钨等),氮化物基(氮化钛等),硼化物基(硼化钒等),硅化物基(硅化钼等)。普通陶瓷主要是Al2O3、ZrO2或ZTA(氧化锆增韧氧化铝)。

金属基体材料有高铬铸铁、高锰钢、耐热钢、合金钢、碳钢、灰铸铁等。

1.1 铸渗陶瓷实验室研究工作的文献报导综述

西安交大采用离心铸渗法制备出WC颗粒增强高锰钢基复合材料。WC颗粒的硬度HV2080,颗粒的体积分数约为30%;基体材料为Mn13。复合材料经水韧处理后,在MLD-10型冲击磨料磨损试验机上对比磨损试验。当WC粒径为0.60 mm~0.94 mm时,在冲击载荷2.0 J条件下,耐磨性优于Mn13;在冲击载荷3.5 J和5.0 J条件下,耐磨性劣于Mn13。当WC粒径为0.10 mm~0.315 mm时,在三种冲击载荷条件下,耐磨性均优于Mn13。说明应根据冲击载荷的大小选择适宜的WC粒径。

西安交大采用负压铸渗法制备出Al2O3颗粒增强耐热钢复合材料。将Al2O3颗粒(表面有Ni涂层)和耐热钢颗粒按不同比例混合,再将圆柱形耐热钢放在混合颗粒上面,熔化过程中抽真空,使钢液渗透到颗粒间,颗粒的体积分数为18%~52%。在900 ℃条件下检测复合材料试样的耐磨性。结果表明,颗粒体积分数为39%时具有最好的高温磨料磨损抗力,耐磨性是耐热钢的3.27倍。

淮阴工学院采用消失模负压铸渗法制备出WC颗粒增强高硼钢基复合材料锤头。复合层材料组成:40~100目的WC颗粒20%~40%,60~100目的铬铁粉10%~20%,其余为EPS微珠、硼砂和PVA粘结剂,制成4 mm~10 mm厚的预制块,置于泡沫锤头的工作部位。在负压条件下浇注含B0.8%~1.5%的高硼钢钢水。铸件经1 020 ℃保温2 h后水冷,180 ℃回火4 h,基体硬度HRC50.4,复合层硬度HRC65.4。但没有文献报道其实际的应用效果。

中南大学采用普通铸渗法制备出ZTA增强高铬铸铁基复合材料。ZTA陶瓷材料的制备:75% Al2O3粉加入25%ZrO2粉经等静压、低温烧结、破碎、再高温烧结,获得硬度HV1400的ZTA陶瓷颗粒,加入粘结剂制成蜂巢状预制块,颗粒的体积分数为47%~55%;浇注Cr25高铬铸铁溶液。在三体磨料磨损条件下,耐磨性是Cr25的2.41倍。

1.2 铸渗陶瓷应用实例的文献报导综述

西安交大采用负压铸渗法制备出WC颗粒增强高铬铸铁基复合材料喷射口衬板。选择0.6 mm~0.85 mmWC颗粒作为硬质相,制成8 mm~10 mm厚的预制块,置于型腔底部,颗粒的体积分数可达52%;在负压条件下浇注Cr20高铬铸铁溶液。铸件经200~300 ℃保温2 h后空冷,基体硬度HRC55.9。在三体磨料磨损条件下,耐磨性是铸态Cr20的5.1倍;在实际工况条件下用于PLJ立式冲击破碎机的喷射口衬板,使用寿命是原高铬铸铁的3.5倍。

昆明理工大学采用负压铸渗法制备出WC颗粒增强灰铸铁基复合材料渣浆泵过流件。在0.315 mm~0.4 mm WC颗粒中加入高碳铬铁粉,调节WC颗粒的体积分数。试样在冲蚀磨损试验机上对比检测,复合材料的耐磨性是Cr15Mo2的2.7倍。渣浆泵过流件在云南锡业公司投入工业性试验。

西安交大采用普通砂型铸渗法制备出WC颗粒增强灰铸铁基复合材料导卫板。用0.6~0.425 mmWC颗粒与复合剂混合,铺覆于型腔特定位置,铸型烘烤后合箱浇注HT200铁水。1 430 ℃的熔解和渗透效果最好,复合层厚度6 mm~8 mm。在宝钢连轧机组上使用,寿命达到普通灰铸铁导卫板的5倍以上。

南通高欣金属陶瓷复合材料有限公司研制出中速磨煤机金属陶瓷复合磨辊及磨盘。将预先铸造好的与工件表面形状相吻合的网格状预制件固定在磨辊或磨盘砂型的表面,将高铬合金溶液浇注在型腔内,冷却成型,制备成金属陶瓷复合磨辊及磨盘,其使用寿命可达20 000~25 000 h,比高铬合金或堆焊的磨辊和磨盘延长2倍以上。

昆明理工大学将ZTA陶瓷颗粒制成高孔隙率的蜂窝多孔结构,然后将之放置于MBF22.5磨煤机磨辊表面所对应型腔处,浇注Cr26高铬铸铁溶液,制备成陶瓷金属基复合磨辊。在三体磨料磨损条件下,耐磨性是Cr26高铬铸铁的10~20倍,实际性能比高铬合金堆焊的磨辊延长2倍以上。

从大量的文献报导来看,我国铸渗陶瓷技术的研究方兴未艾,但是在耐磨铸件上的工业性应用尚处于初期阶段。

2 国外铸渗陶瓷技术的研发和应用现状

2.1 Magotteaux公司发明专利-复合耐磨部件

Magotteaux公司于1997年即在中国、美国、欧州都申请了《复合耐磨部件》发明专利。该发明涉及由铸造法制造并由金属基体构成的复合耐磨部件,其工作面包括具有良好抗磨性能的嵌入物,其特征在于,嵌入物由铸造时渗透金属液体的陶瓷芯板组成,陶瓷芯板由占重量20%到80%的氧化铝和80%到20%的氧化锆的均匀固体溶液组成。陶瓷材料中包含不超过3%~4%的其它氧化物,陶瓷颗粒的粒径在0.7 mm~5.5m m之间,有机或无机粘结剂的重量比例不超过4%。

该专利给出3个复合耐磨部件实例。

实例1,立轴破碎机的喷射口衬板:用电熔法将75% Al2O3和23%ZrO2熔化制成复合颗粒,粒径在0.7 mm~5.5 mm之间,与粘结剂一起注入合适形状的铸模中,凝固后构成陶瓷芯板。见图1。

图1 立轴破碎机的喷射口衬板

砂型中叠加的两块陶瓷芯板之间保留10 mm间隙,浇注3%C、26%Cr及其它少量合金元素的铁水,制成硬度约HV1600(~HRC80)、膨胀系数接近8×10-6的复合耐磨部件。高铬铸铁基体硬度约HV750(~HRC62)。

实例2,破碎机转子:如同实例1一样制备陶瓷材料,因优先考虑膨胀系数而牺牲硬度,比例调整为60% Al2O3和40%ZrO2。考虑到这类部件很厚大,陶瓷芯板采用蜂巢形结构,壁厚20 mm。基体材料为1%C、14%Mn、1.5%Mo的高锰钢。复合部件的硬度约HV1350(~HRC75),膨胀系数接近9× 10-6,减小在高冲击条件下产生裂纹的风险。见图2。

图2 破碎机转子

实例3,锤头(拍打器):图3显示的陶瓷芯板可加强锤头在三相位的抗磨损。

图3 锤头(拍打器)

2.2 Magotteaux公司Xwin®金属基陶瓷复合材料

本世纪初,Magotteaux公司推出Xwin®金属基陶瓷复合材料制作的立磨磨辊和磨盘、锤头、板锤、立轴破叶轮等耐磨铸件。

Xwin®立磨磨辊和磨盘已在水泥厂和电厂的各种立磨上成熟应用,显示出非常优越的性价比。

首先按照磨辊和磨盘的工作面形状,预制出蜂巢状陶瓷芯板,置于铸型中,浇注高铬铸铁溶液,渗透到蜂巢状陶瓷结构中。表面硬度最高可达HV2100,具有优异的耐磨性,使用寿命比高铬铸铁或镍硬铸铁以及硬面堆焊的材质提高1~3倍。见图4、图5。

图4 Xwin®立磨磨盘示意图

图5 蜂巢状陶瓷芯板

在超过15 t的大型磨辊上,采用了Duocast®和Xwin®两项技术,即磨辊基体用球墨铸铁,工作面嵌入铸渗陶瓷的高铬铸铁块。优点是:球墨铸铁基体的高韧性可避免磨辊的断裂,表面保持金属基陶瓷复合材料的高抗磨性。见图6。

Xwin®锤头应用于重庆Lafarge水泥公司篦冷机下面的破碎机破碎熟料,使用寿命比原锤头提高2.5~3倍。

目前尚无金属基陶瓷复合材料用于一级破碎机大锤头的应用实例报道。

2.3 VEGA公司金属基陶瓷复合材料磨辊和磨盘

VEGA公司将磨辊和磨盘中嵌入的陶瓷材料称之为Sinter Cast,在国内销量较大,总体应用效果良好。

泰山中联水泥总结了陶瓷/高铬铸铁复合材料与高铬铸铁两种材质在ATOX50立磨上应用的对比数据。见表1。

图6 三层复合磨辊

表1 两种材质磨辊和磨盘应用效果对比

陶瓷复合材料使用21 267 h后的磨损量仍小于高铬铸铁材质短时间的磨损量,仍可继续使用。按时间折算磨损量,磨辊的耐磨性达2.7倍,磨盘的耐磨性超过10倍。

VEGA公司介绍了在国内很多水泥企业各种立磨上成功应用的实例,见图7、图8。

图7 洛阳同力水泥RM57/28磨辊使用3.5年后外貌

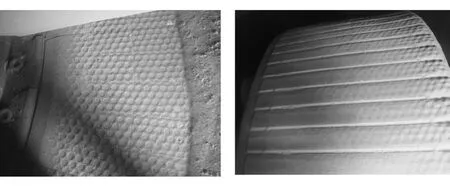

然而,在HRM4800立磨上应用的陶瓷/高铬铸铁复合磨辊则出现表面陶瓷块剥落。该立磨配置4个磨辊,单重约11 t,生料产量约500 t/h。因被粉磨的生料易磨性很差,高铬铸铁磨辊的寿命约4 000 h,因此选择了陶瓷/高铬铸铁复合材料。但是,在使用7 000 h后,表面陶瓷块剥落严重,虽然未剥落部位磨损量不大,仍然失效。见图9、图10。

图8 金隅太行水泥TRM5431磨盘和磨辊使用5个月后外貌

图9 HRM4800铸渗陶瓷新磨辊

图10 HRM4800磨辊使用7 000 h后表面剥落

3.4 英国Surry大学WC颗粒增强高铬铸铁基磨盘

希腊Lafarge水泥公司采用Polysius立磨粉磨粉煤灰,原磨盘材质为牌号20-2-1高铬铸铁,单重525 kg,6件/套。正常的使用寿命在4~5个月。Surry大学研制的磨盘采用了碳钢/高铬铸铁双金属复合,并在两个辊槽内的高铬铸铁表面铸渗WC颗粒。WC颗粒的成分为5.3%~5.8%C、6%~10%Co、0.5%Ta、0.5%Ti,粒径为3 mm~5 mm,铸渗层厚度5 mm~8 mm。经运转2 794 h后,牌号20-2-1高铬铸铁磨盘的辊槽厚度由9 cm磨损为5 cm,重量减轻47 kg,见图11(a),辊槽内已磨出明显的沟槽,见图11 (c)。而对比试验的铸渗WC颗粒的磨盘辊槽厚度几乎无变化,重量仅减轻3 kg,见图11 (b)。

3 耐磨铸件铸渗陶瓷的试验

我国一公司专业从事各种陶瓷材料的研发和生产,近年来开展了在耐磨铸件上铸渗陶瓷的研发试验。该公司铸渗陶瓷的方法与见诸报导的文献均不同,目前已开展铸渗试验的增强相有:陶瓷颗粒、陶瓷棒和陶瓷块。金属基体材料有高锰钢、高铬铸铁、灰铸铁、球铁和碳钢等。此文仅介绍部分试验结果。

图11 磨盘对比

3.1 陶瓷颗粒铸渗方法

用不锈钢网和薄板将多种陶瓷颗粒包裹成圆柱体,见图12。单一圆柱体可根据耐磨铸件结构以及磨损区尺寸的需要,制成不同直径或长度,在砂型中对应磨损区插入不同数量的圆柱体(见图13),浇注高温金属液,渗透到陶瓷圆柱体内。

图12 陶瓷颗粒圆柱体

图13 插入陶瓷颗粒圆柱体的磨辊

对于大型耐磨件,可根据耐磨铸件结构以及磨损区尺寸的需要,将多个圆柱体组合成框架结构。将框架置于砂型中耐磨铸件的磨损区,浇注高温金属液,渗透到陶瓷颗粒框架内,见图14。

3.2 陶瓷棒铸渗方法

将陶瓷材料预制成圆棒,可根据耐磨铸件结构、磨损区尺寸的需要,制成不同直径或长度,在砂型中对应磨损区插入不同数量的陶瓷棒,浇注高温金属液,包裹陶瓷棒,见图15。

3.3 大锤头铸渗陶瓷颗粒的初步试验结果

图14 用于大锤头的陶瓷颗粒框架

图15 雷蒙磨磨辊铸渗陶瓷棒

图16 铸渗陶瓷颗粒的大锤头砂型

在生产PC2022单段锤式破碎机大锤头的同时,采用陶瓷颗粒框架的方式(见图16),试生产了铸渗陶瓷的锤头。金属基材质为ZGMn13Cr2,生产工艺基本不变。为了保证不锈钢薄板充分熔化,需适当提高钢水浇注温度。从外观上看,铸渗陶瓷颗粒的锤头与未铸渗的锤头没有什么差别。

锤头经水韧处理后,用砂轮切片机将铸渗陶瓷颗粒的复合部位切开,肉眼观察,陶瓷颗粒弥散分布在金属基体中,无气孔等缺陷。检测剖面的硬度发现,陶瓷颗粒周边的硬度HB305~325,其它部位的硬度HB205~225。反映出陶瓷颗粒提高了周边金属基体的硬度HB100。

3.4 雷蒙磨磨辊铸渗陶瓷颗粒的初步试验结果

在生产雷蒙磨磨辊的同时,采用陶瓷颗粒框架的方式试生产了铸渗陶瓷的磨辊。金属基材质为ZGMn13Cr2,生产工艺基本不变。陶瓷颗粒按照设想的思路均匀分布在磨辊表面,见图17、图18。

磨辊经水韧处理后,用氮化硼刀具加工表面,加工非常困难,加工时间是普通高锰钢的5倍以上,加工过程中氮化硼刀头呈暗红色。检测陶瓷颗粒周边的硬度达HRC60~63。同样材质、热处理和加工工艺的未铸渗陶瓷颗粒的磨辊,检测硬度为HRC31~33。

图17 加工铸渗陶瓷颗粒的雷蒙磨磨辊

图18 铸渗陶瓷颗粒的雷蒙磨磨辊加工后表面

3.5 对初步试验结果的看法

这家公司的铸渗陶瓷方法,工艺简单,适应性广。铸渗陶瓷颗粒的大锤头和雷蒙磨磨辊的试验产品已制作成功,实际应用效果已在多家用户装机验证。

该铸渗方法形成的颗粒增强相的复合层厚度比其它铸渗工艺厚,能够做到定向、定位放置,且能弥散分布,但体积分数没有蜂巢状预制块高,其抗磨性能有待考验。

ZGMn13Cr2锤头陶瓷颗粒周边的硬度提高HB100,应该是不锈钢材质中的铬、镍元素熔解后,使得复合区域的合金元素含量大幅度增高,形成碳化物,从而提高了硬度。

ZGMn13Cr2磨辊表面硬度达HRC31~33,应该是切削加工的加工硬化所致,但是陶瓷颗粒周边的硬度提高到HRC60~63,则很难解释。这需要对铸渗陶瓷后的显微组织及其硬化机理进行深入的研究分析。

4 结束语

从大量的文献报道来看,我国铸渗陶瓷技术的研究方兴未艾,但是在耐磨铸件上的工业性应用尚处于初期阶段。Xwin®金属基陶瓷复合材料制作的立磨磨辊和磨盘、锤头、板锤、立轴破叶轮等耐磨铸件,都有较成熟的应用,也显示出非常优越的性价比。进口的陶瓷/高铬铸铁复合材料与高铬铸铁两种材质在立磨上应用,有的效果好,有的也存在表面陶瓷块剥落的现象。安徽某公司近年来开展了在耐磨铸件上铸渗陶瓷的研发试验,涉及陶瓷颗粒、陶瓷棒和陶瓷块;其金属基体材料有高锰钢、高铬铸铁、灰铸铁、球铁和碳钢等。总之,耐磨铸件铸渗陶瓷技术的研发工作前景广阔而任重道远。

TG1

B

1008-0473(2015)02-0010-06

10.16008/j.cnki.1008-0473.2015.02.003

2012-12-10)