基于以太网的船舶动力定位控制系统设计

孙 强,魏纳新,陈江峰,刘长德(中国船舶科学研究中心,江苏 无锡 408;中国海底电缆建设有限公司,上海 0004)

基于以太网的船舶动力定位控制系统设计

孙 强1,魏纳新1,陈江峰2,刘长德1

(1中国船舶科学研究中心,江苏 无锡 214082;2中国海底电缆建设有限公司,上海 200041)

动力定位系统是现代深海船舶和海洋平台必不可少的支持系统,该文提出了一种基于以太网技术的船舶动力定位控制系统设计方案,并以“锋阳海工”号铺缆船为目标,进行了实船控制系统的研制工作,该控制系统经1:13的水池模型验证,获得了良好效果。

动力定位系统;船舶集成控制系统(ISCS);以太网

0 引 言

船舶动力定位(Dynamic Positioning)技术是近几十年发展起来的一项跨学科的船舶综合控制技术,控制系统通过实时检测出船舶的实际位置与目标位置的偏差,根据所承受的风、浪、流等外界扰动载荷计算出使船舶到达目标位置所需推力的大小,并对船舶上各推进器进行推力分配控制,从而使船尽可能地保持在所要求的位置和方向上[1]。

和传统的锚泊定位方式相比,船舶采用动力定位技术具有两方面的优势:一是可以在锚系泊有极大困难的海域作业,如极深水域、海底土质不利于抛锚的区域等等;二是其机动性好,效率高,一旦到达作业海域,立即可以开始工作,遇有恶劣环境突袭时,又能迅速撤离躲避。因此动力定位系统在海洋船舶和平台上得到了广泛的应用。

船舶动力定位系统不是封闭、孤立的控制系统,随着船舶自动化和信息化技术的发展,动力定位系统与船舶航行控制系统、功率管理系统、作业管理系统以及监控和报警系统的结合日趋紧密,这要求动力定位控制系统在体系设计上必须具备可靠、开放和灵活的特征,同时也要易于扩展、部署、维护和调试。根据这个发展方向,本文提出了一种基于以太网技术的、以网络交换机为核心的船舶动力定位控制系统设计方案,并以“锋阳海工”号铺缆船为目标开发了一套控制系统样机,该系统经水池模型验证,具有良好的定位控制效果。水池验证工作为实船验证试验提供了良好的技术支撑。

1 动力定位系统的组成及结构

1.1 动力定位系统组成

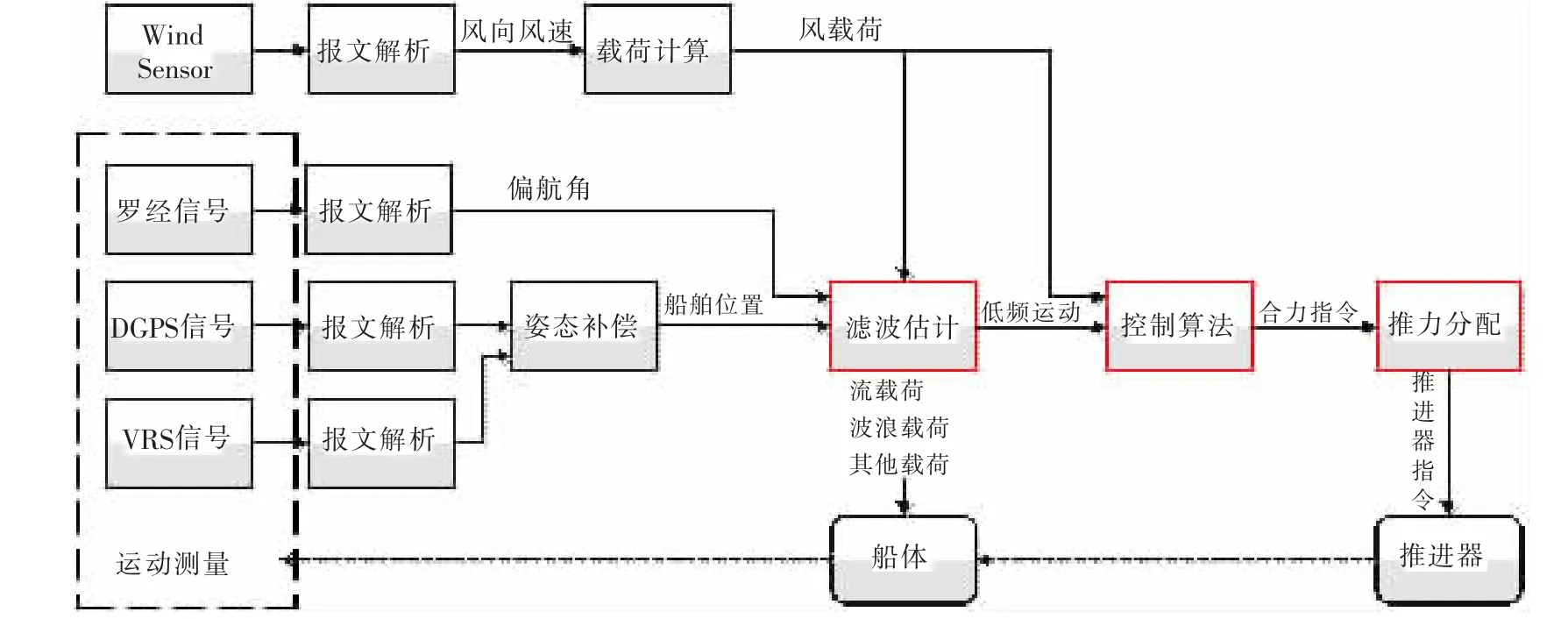

动力定位系统从广义内容上来说包含测量系统、控制系统、动力系统和推进系统共四个部分[1],这四个子系统与目标船构成了一套具有多变量、非线性、时变且具有较大滞后的位置伺服控制系统,如图1。

动力定位测量系统包括船舶位置测量装置(GPS、水声装置、雷达、张紧索、激光和无线电装置)、船舶艏向测量装置(主要是电罗经)、船舶姿态测量装置 (VRS或MRU),还可能包括一些作业辅助测量装置;控制系统主要包括操作台(人机界面)和各类控制柜 (计算机、交换机和控制器等);动力系统一般为柴油机及发电机;推进系统指各类船舶推进装置(主推进器、槽道推进器、舵、全回转及喷水推进器等)[2]。

商业化的船舶动力定位系统通常不包括动力系统和推进系统,因此动力定位系统产品一般是在狭义范围内的,主要包括各类测量系统、测量系统接口、控制系统、动力—推进系统接口和其他辅助装置,即图1中的虚线区域。

1.2 动力定位系统结构

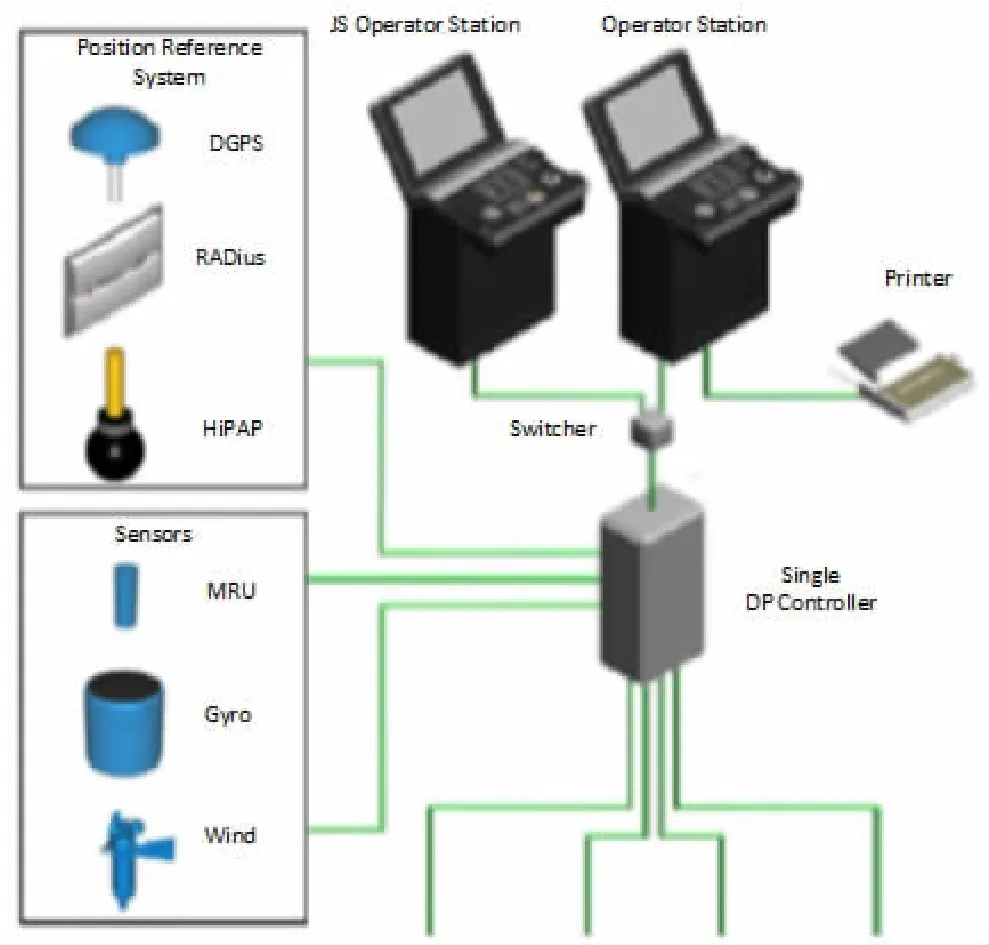

当前的船舶动力定位系统在结构设计上比较相似,通常以控制单元为核心,利用通信总线 (RS485、CAN、Profibus或以太网等)依次联接测量系统各装置、操作台、动力—推进装置以及其他信息终端,最终构成一套集中式的控制系统,典型产品如Kongsberg公司的SDP-11动力定位系统[3]。

图2 Kongsberg SDP-11系统结构图Fig.2 The structure of Kongsberg SDP-11 system

集中式控制系统的控制单元负责从数据采集、指令解析、算法执行到监测报警的全过程控制,其优点在于结构简洁紧凑,自成体系,但与之相对应的缺点则在于灵活性和可扩展性不足,任何子系统在替换或升级的同时必须对主控单元做相应改进,形成“牵一发而动全身”的局面,此外,集中式控制系统在灵活性和可扩展存性同样存在不足,系统的综合使用效费比不高。

1.3 动力定位系统的发展方向

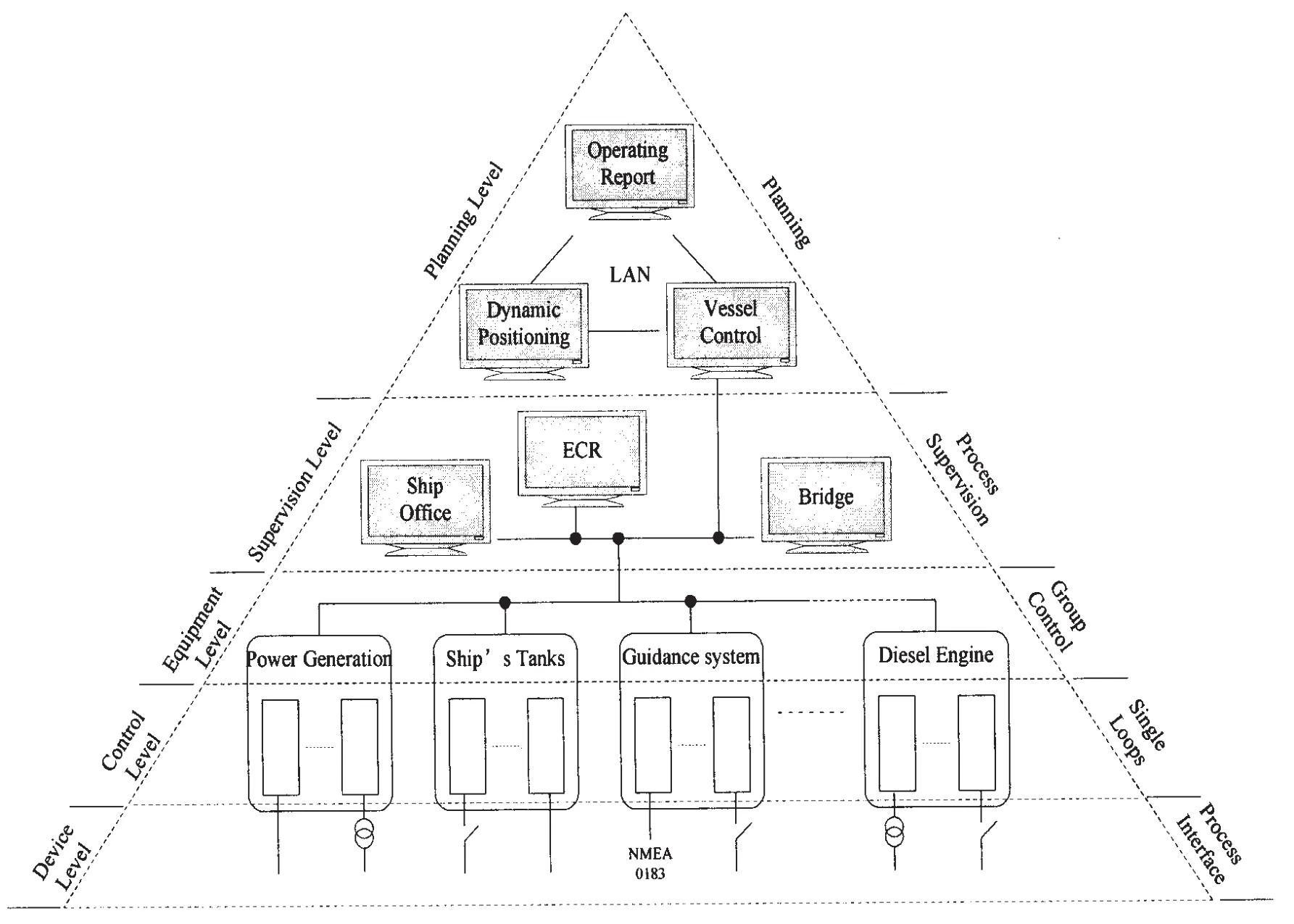

自上世纪七十年代计算机控制技术开始应用于船舶控制领域,船舶控制技术的发展经历了集中式控制模式、非集中控制模式和集成控制模式三个阶段,目前船舶集成控制系统(ISCS)的发展方兴未艾,将是未来很长一段时间内船舶控制的应用方向。

船舶集成控制的含义是通过计算机网络将不同功能的各种控制系统平滑无缝地集成、通信和调度,最大限度地实现资源的共享。船舶集成控制系统的一般模式如图3[4]所示。

图3 船舶集成控制系统(ISCS)描述Fig.3 Description of integrated ship control system(ISCS)

动力定位系统作为船舶集成控制系统的一个组成部分,其发展方向是网络化的、设备资源共享型的分布式控制系统,其特征包括:

(1)控制单元是位于船舶集成控制系统顶层的信息处理系统;

(2)测量、动力和推进各单元位于船舶集成控制系统的底层;

(3)各个功能单元之间通过以太网通信;

(4)控制单元对其他单元的控制权与船舶航行控制系统、功率管理系统等共享。

2 基于以太网的动力定位系统设计

2.1 系统结构设计

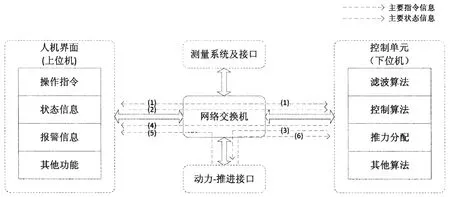

本文根据船舶集成控制系统的组成和结构形式,参考IMO Class 1级动力定位系统的要求,设计出基于以太网的、以网络交换机为核心的分布式动力定位系统,其结构如图4所示。

如图4的控制系统在技术设计和工程实现上具有突出的优点:

(1)以网络交换机为系统的核心,各单元对外的硬件接口完全统一;

(2)以网络报文为信息传递手段,各单元对外的软件接口也是一致的;

(3)虚线框内的每个功能单元都是独立运行的网络节点;

(4)在动力定位系统运行状态,每个功能单元通过信息交换构成闭环控制系统;

(5)每个功能单元软硬件的维护、升级和功能扩展不会影响到其他功能单元的运行;

(6)系统整体具有很强的可扩展性,可以形成简洁可靠的双冗余或三冗余结构,即IMO Class 2 和IMO Class 3级动力定位系统。

(7)系统的结构层次已最大限度地实现扁平化,可极大降低方案设计复杂度;

(8)该结构本身已具有模块化特点,软硬件子系统可重复应用,对于不同的目标船,上位机、下位机甚至测量单元都可以重复使用,有利于提高效率,降低成本;

(9)软件功能相对独立,可并行开发、单独调试,有利于提高开发调试工作的效率。

图4 基于以太网的动力定位系统结构图Fig.4 The structure of dynamic positioning system based on Ethernet

2.2 子系统功能设计

(1)人机界面

人机界面单元是动力定位控制系统的组成部分之一,其主要功能是将系统操作者的控制指令发送至网络,同时将从网络中获取设备运行状态信息提供给操作者,对系统出现的各类故障及时发送报警信息。

参考中国船级社(CCS)DP-1级动力定位系统设计规范,人机界面单元的功能设计如下:

·自动定位控制;

·手柄定位控制;

·组合定位控制;

·低速轨迹控制;

·设备故障报警及处理;

·测量系统状态信息显示;

·动力及推进系统状态信息显示。

对于CCS DP-2或DP-3级系统,人机界面还应该包括控位能力评估和失效模式影响分析(FMEA)等功能,此外,对于不同类型的工程船舶如挖泥船、铺管船等,还需要提供配合施工作业的控制功能。

(2)控制单元

动力定位系统的控制单元通常采用高性能实时控制器,在每个控制周期内,控制单元首先采集人机界面和测量子系统的信号,再依次执行滤波、控制和推力优化分配等核心算法,最后将生成的控制指令发送至动力—推进接口子系统,如图5所示。控制单元是动力定位系统的运行核心。

图5 控制单元工作流程Fig.5 The working flow of control unit

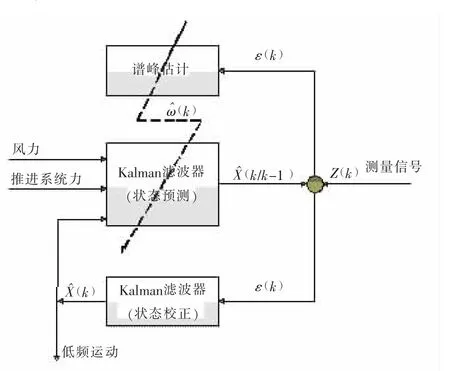

(i)滤波算法

采用滤波算法的目的是将船体运动中的高频成分和低频成分进行分离,只针对低频运动进行控制,在实现了定位控制的同时,又可降低能耗和传动装置的磨损。本项目的滤波算法采用扩展卡尔曼滤波器(EKF),通过对船舶运动谱峰的实时估计不断刷新状态转移矩阵,再完成对船舶运动数据的估计和校正[5],其原理如图6所示。

图6中,对风力的估算需要通过风载荷模型试验或CFD计算等方式获得;EKF算法所涉及的被控对象(船舶)模型,可通过船舶水动力学试验或经验公式计算获取。

图6 扩展卡尔曼滤波算法原理图Fig.6 Diagram of Extended Kalman Filter

(ii)控制算法简述

控制算法的作用是计算船舶控位所需的纵向力、横向力和偏航力矩,可采用PID算法,如果需要同时兼顾控制精度与能量损耗,也可采用最优控制(LQG)算法[6],简要描述如下:

选择船舶低频运动线性方程:

取二次型函数:

选择合适参数,解Riccati方程:

求最优控制量:

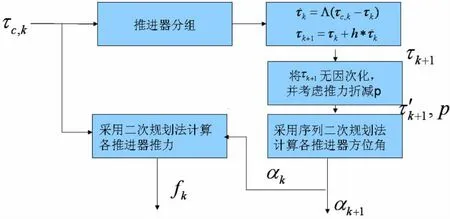

(iii)推力优化分配算法简述

动力定位船舶通常配有多个推进器,但只需要控制水平面上的三个力(矩),此时的推进器系统便成了一个冗余系统,存在多个不同的推进器推力和方向的组合(解),推力优化分配算法的作用就是从多个解中综合考虑响应速度、能耗以及其他因素,选出最能满足需求的优化方案。本项目的推力优化分配算法采用改进的序列二次规划法[7],如图7所示。

图7 推力优化分配采用改进的序列二次规划算法Fig.7 The improved sequence quadratic programming algorithm for thrust allocating logic

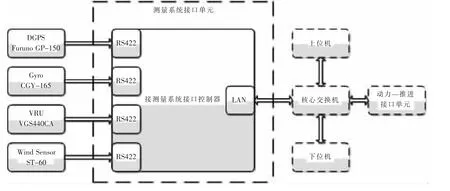

(3)测量系统及接口

测量系统接口的作用是将各个独立的测量单元数据集中,形成完整的测量信息后传递给控制系统,船用测量单元的输出信号都采用NMEA0183协议,电气形式都采用RS422/RS485总线,如图8所示。

图8 测量系统以及接口单元Fig.8 The measurement system and the interface unit

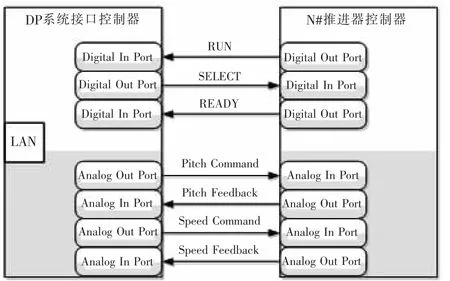

(4)动力—推进系统接口单元

动力—推进系统是船舶动力定位系统的执行机构,动力-推进系统接口单元的作用是将控制系统指令传递给动力和推进装置,同时采集相关状态信息反馈给上位机和下位机。

动力定位船舶的推进器有多种,以常用的全回转舵桨为例,设计其接口单元如图9所示。

图9 全回转推进器接口单元Fig.9 The interface unit of an azimuth thruster

3 动力定位工程样机研制

3.1 目标船

动力定位系统工程样机的应用对象为中国海底电缆建设有限公司的“锋阳海工”号铺缆船(图10),开发工作的目标是通过工程样机为该船提供满足铺缆作业要求的定位控制能力。

“锋阳海工”号铺缆船总长57.6 m,宽22.0 m,型深4.0 m,设计吃水2.6 m,排水量约1 500 t,其首尾、左右对称安装有四部全回转舵桨推进器,航行时使用尾部的两部舵桨进行纵向推进,铺缆施工时使用四部舵桨进行横向(从右舷往左舷)推进。

图10 “锋阳海工”号铺缆船Fig.10‘Feng Yang Hai Gong’.A cable laying vessel

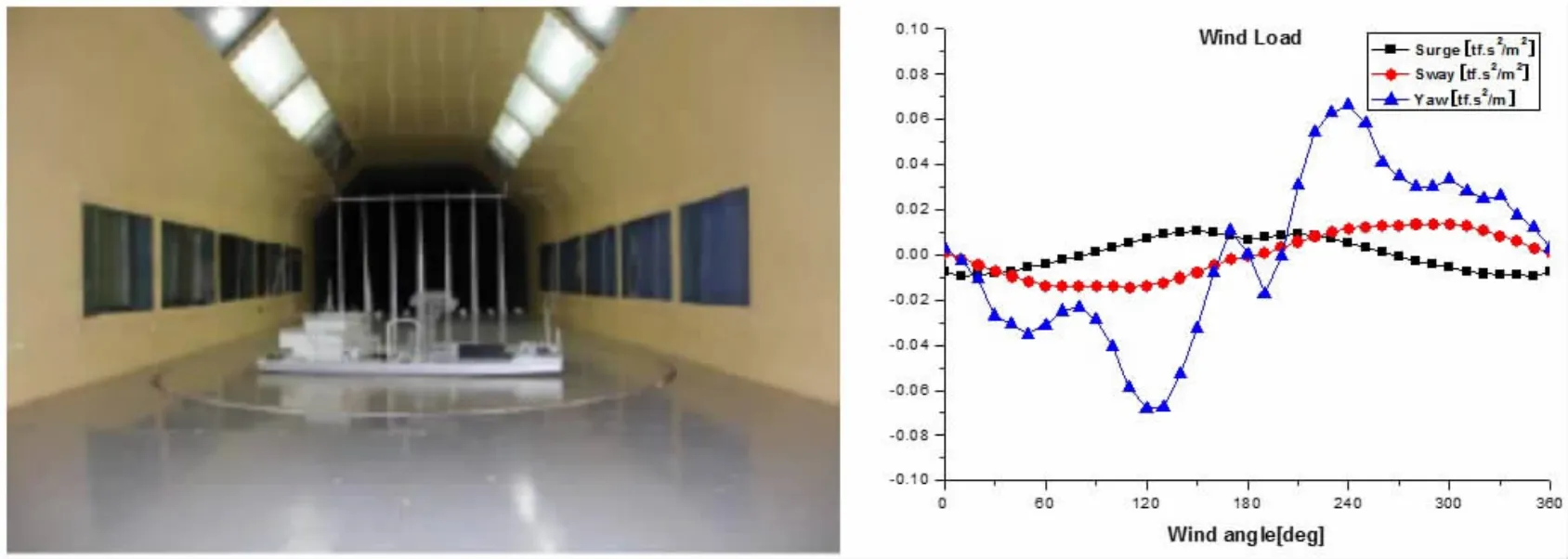

船舶风力载荷既是EKF算法所必须的输入条件,也是控制系统重要的前馈信息,本项目采用风洞模型试验方法获取其风载荷特性曲线,试验照片和试验结果如图11所示。

图11 铺缆船风洞模型试验及结果Fig.11 The wind tunnel model test and the result of the cable laying vessel

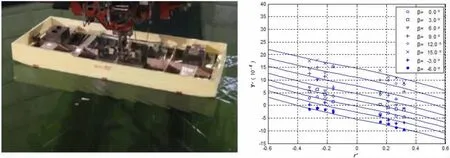

对于EKF算法所需要的被控对象(铺缆船)的数学模型,本项目通过在操纵性水池开展水动力模型试验,对测试结果进行处理后得到。试验过程照片和试验测试结果如图12所示。

图12 铺缆船水动力模型试验及结果Fig.12 The hydrodynamic model test and the result of the cable laying vessel

3.2 工程样机系统

动力定位工程样机系统包括测量系统(DGPS、电罗经、VRS和风速风向仪各一部),操作台、控制柜、推进器接口单元和相应的软件(详见图13、14)。

工程样机系统的结构设计和软硬件设计完全基于2.1和2.2的设计方案。

图13 动力定位控制系统操作台Fig.13 The operator station of dynamic positioning system

图14 动力定位测量系统Fig.14 The measurement system of dynamic positioning system

4 系统验证

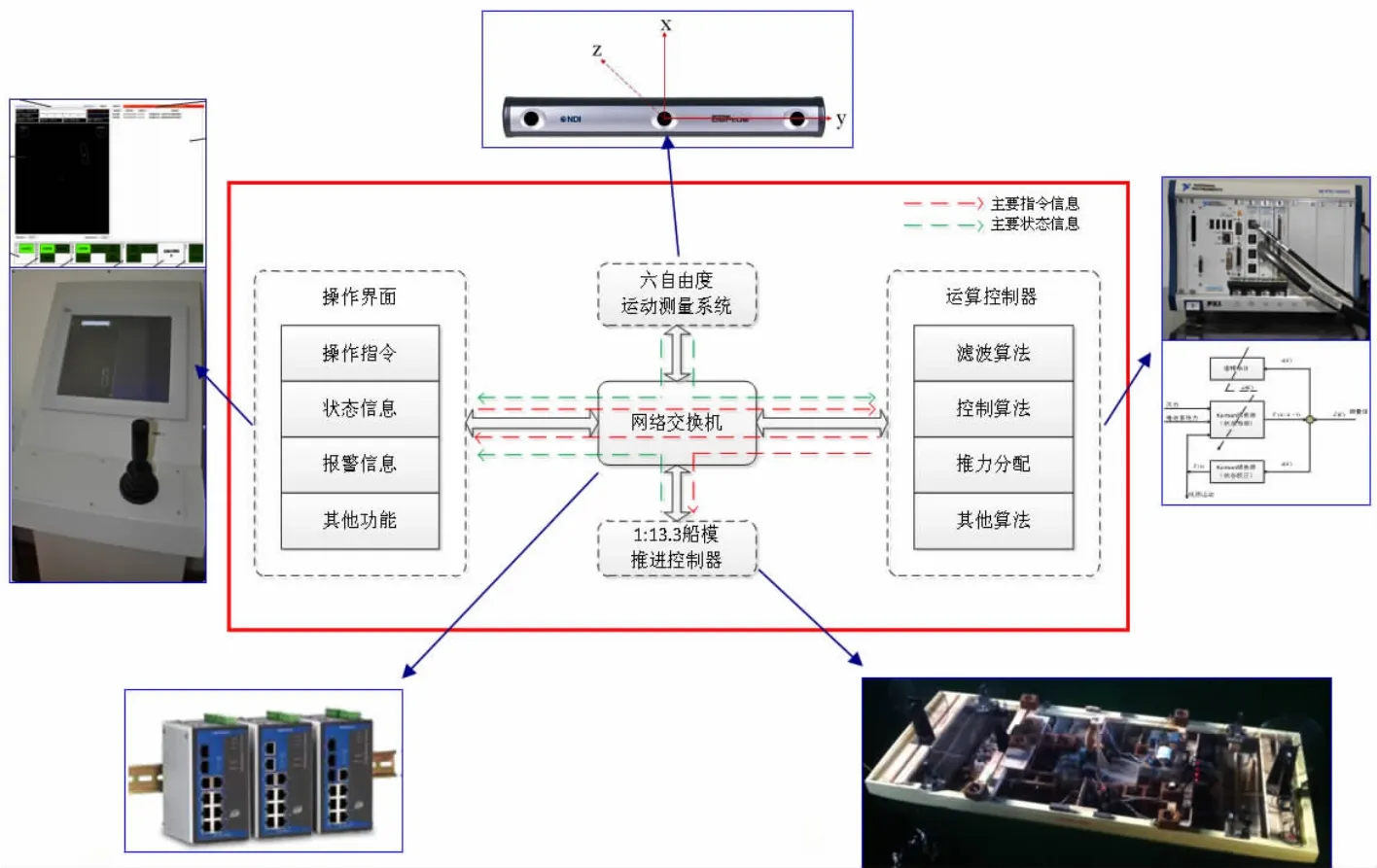

对工程样机进行功能验证的目的是考察控制系统结构和关键算法的有效性,验证手段则采用缩比模型水池试验方法。

4.1 试验模型和试验条件

试验模型(图15)按照缩尺比13进行设计加工,采用玻璃钢材料,模型上安装有四部全回转推进器模拟实船的四部舵桨,另外还安装有三部风扇用于模拟船舶所承受的风力和流载荷。

图15 试验模型(λ=13)Fig.15 The ship model for validation test(λ=13)

试验所模拟的环境条件为“锋阳海工”号铺缆船极限作业海况:·6级风(13.8 m/s);·4 Kn流;·有义波高为2 m的波浪;试验过程中设定浪向为150°(风浪流同向)。

4.2 试验系统建立

由于在试验室内部和船模上无法直接使用DGPS和电罗经等设备,因此除了用模型对目标实船进行模拟,还需要用试验仪器模拟实船测量系统。水池试验验证系统的构建如图16所示。

图16 试验验证系统说明Fig.16 The composition of validation system

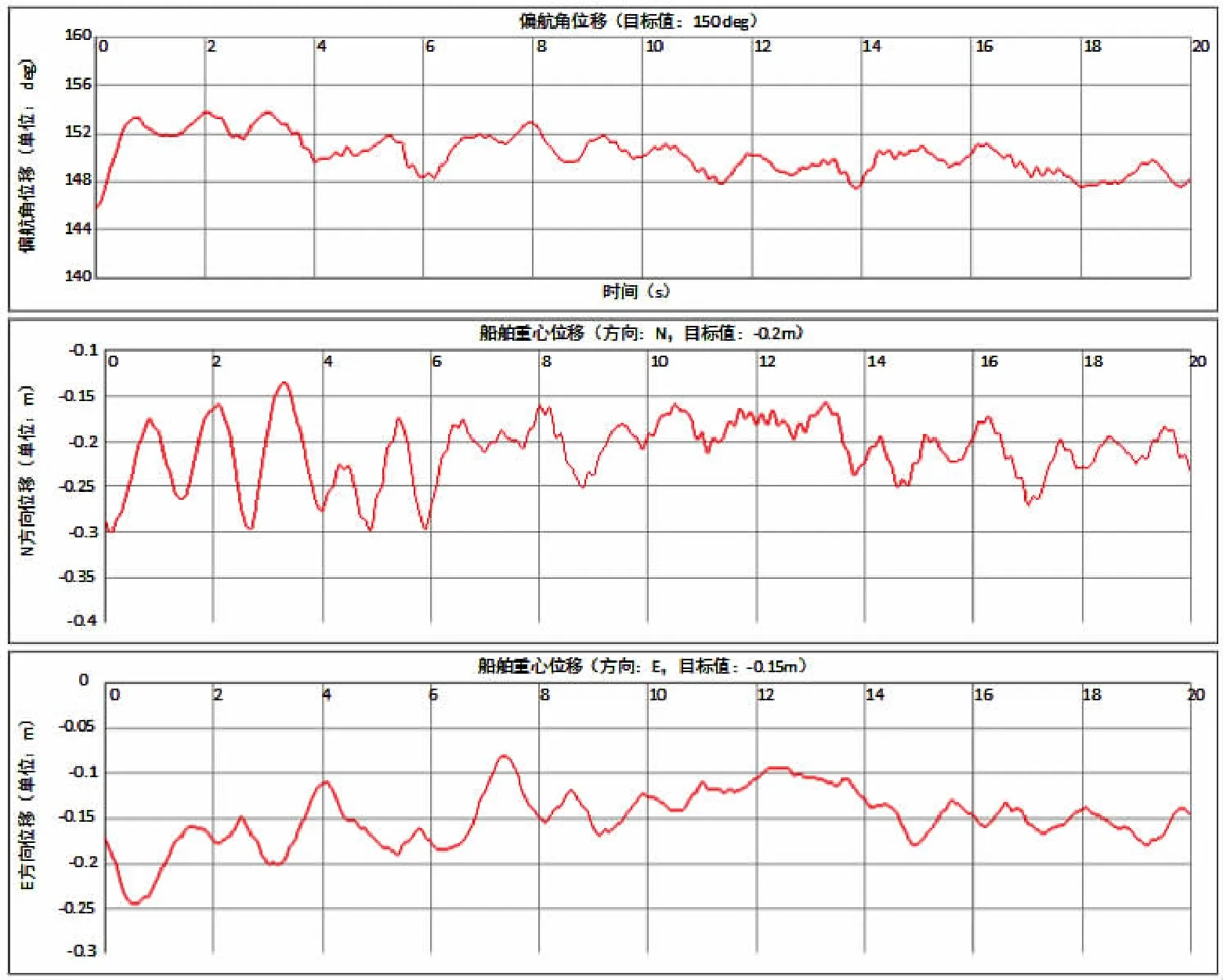

图17 试验数据曲线图Fig.17 Data graph of validation test

4.3 试验数据及分析

图17中从上至下分别为船模偏航角位移、N(北)方向位移和E(东)方向位移的时间历程曲线,由该数据曲线图可知在设定的风浪流环境条件下,动力定位系统可将目标船模的偏航角位移控制在2°以内,重心位移控制在0.07 m以内,控制系统响应较为迅速,推力优化分配算法有效可靠。

5 结 论

本文通过分析船舶集成控制系统的特点,提出了基于以太网的、以网络交换机为核心的动力控制系统设计方案,并依据该方案完成了面向目标船—“锋阳海工”号铺缆船—的DP-1级动力定位系统工程样机的设计、开发和调试,最后通过1:13的水池模型验证了系统结构的有效性和关键控制算法的有效性,同时模型验证试验也为实船调试验证工作积累了经验。

[1]Fossen T I.Guidance and control of ocean vehicles[M].John Wiley&Sons.Ltd.,Chichester,1994.

[2]Bian xinqian,Fu mingyu,Wang yuanhui.Dynamic Positioning System[M].Beijing:Science Press,2011.

[3]Kongsberg.Product description:Kongsberg GreenDP-SDP Dynamic Positioning System[K].2003.

[4]Vukic Z,Borovic B.Guidance and Control System for Marine Vehicles[K].2005.

[5]Tannuri E A.An adaptive,robust,model-referenced control strategy for the dynamic positioning of a shuttle tanker during offloading operations[C].OMAE,2005-67131.

[6]Wang xiaosheng.The research of adaptive Kalman filter and LQG for dynamic positioning system[D].Wuxi:China Ship Scientific Research Center,1989.

[7]Gu nan.The research of simulation for dynamic positioning system[D].Wuxi:China Ship Scientific Research Center,2012.

Design of dynamic positioning control system based on Ethernet technique

SUN Qiang1,WEI Na-xin1,CHEN Jiang-feng2,LIU Chang-de1

(1 China Ship Scientific Research Center,Wuxi 214082,China;2 China Submarine Cable Construction Co.,Ltd,Shanghai 200041,China)

For the modern deep sea ships and ocean platforms,dynamic positioning system is an indispensable supporting system.This paper presents a design of dynamic positioning control system based on Ethernet technique.The development work of control system for the cable laying vessel‘Feng Yang Hai Gong’is also given.The performance of the control system is validated in practice by experimentation with a model ship scale 1:13,and this work also contributes to the implementation on the full-scale ship.

dynamic positioning system;integrated ship control system(ISCS);Ethernet

U664.8

A

10.3969/j.issn.1007-7294.2015.08.007

1007-7294(2015)08-0934-10

2015-03-05

国家高技术研究发展计划(863计划)资助(2012AA09A209)

孙 强(1976-),男,高级工程师,E-mail:sunq702@hotmal.com;魏纳新(1968-),男,研究员。