偏载工作台静压圆导轨相关参数分析

陈再良,刘和剑,邓罗虹,靖聪

(苏州大学机电工程学院,江苏苏州215021)

大型机床工作台的动态特性对其工作性能、承载能力、稳定性和可靠性等有很大的影响,而工作台的静压导轨与工作台的动态性能有着密切联系[1-2]。根据TH6918 落地镗铣床的工作台液压支承的结构设计方案,针对偏载工况,对4 000 mm ×5 000 mm 工作台与滑座之间的静压圆导轨部分相关参数进行设计与分析,为工作台的设计与研究做好前期准备。

1 液体静压导轨的结构

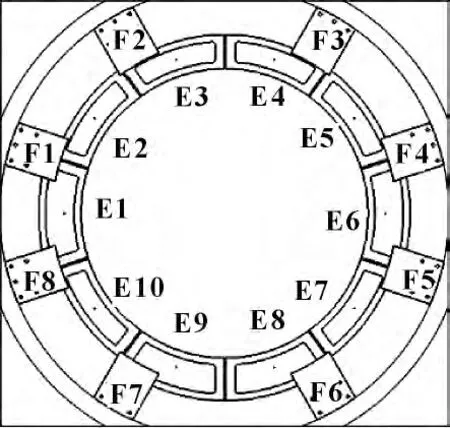

所设计的4 000 mm ×5 000 mm 工作台的滑座与工作台之间静压圆导轨的结构形式如图1 所示。

图1 静压圆导轨油垫分布及油垫编号

在下支承主导轨处布置10 个扇形油垫,每个油垫的扇形角为36°;在上支承辅导轨处布置8 个扇形油垫并固定于压板下方,每个油垫的扇形角为45°。其中E1 ~E10 代表主导轨,F1 ~F8 代表辅导轨。

2 承受偏载圆导轨的计算基础

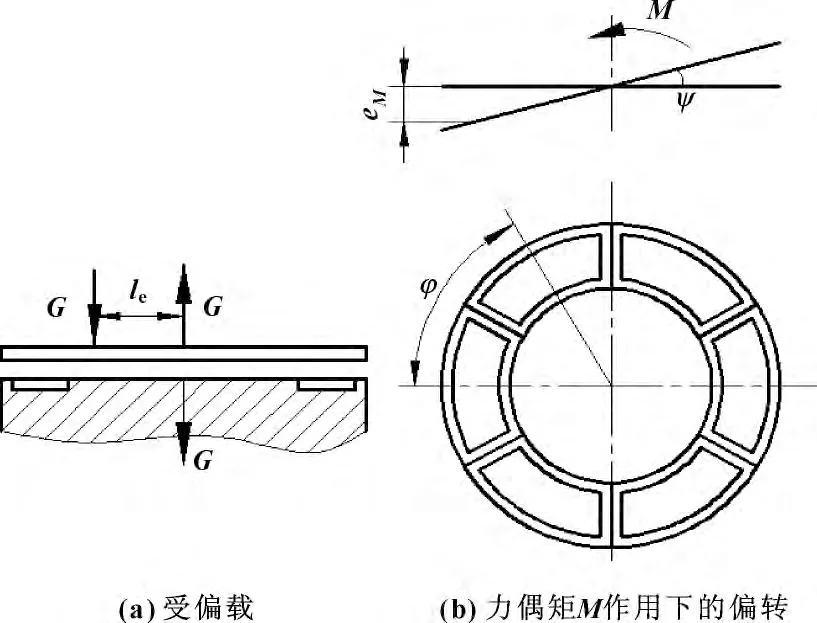

工作台主要承载位置为圆导轨半径以内的圆形区域,主要承受载荷为来自工件的静载荷,以及因载荷分布不均而造成的偏载[3],如图2 (a)所示。以含有6 个扇形油垫的圆导轨为例,如图3,在力偶矩的作用下,工作台偏转倾角如图2 (b)所示,各油垫的导轨间隙产生变化,为便于计算,取变化后的平均间隙为[4-5]:

式中:εM为在力偶矩M 作用下位移的最大位移率,h0为仅在G 作用下初始间隙。这时油腔1 的压力εM下降,油腔2 和油腔6 的压力下降,油腔4 的压力上升,油腔3 和油腔5 的压力上升。

图2 受偏载作用的圆导轨

图3 扇形油垫

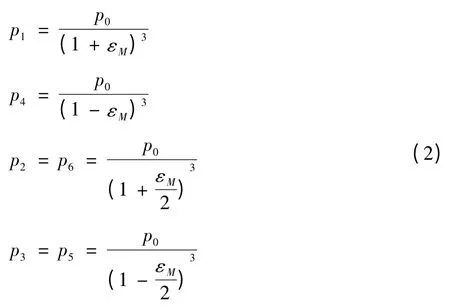

各油腔的压力为:

上支承由于倾覆力矩的作用而发生偏转,油膜厚度发生变化,产生一个与倾覆力矩平衡的力矩,见图4。为了简化计算,这里假设每个油垫中油膜的刚度一样,而且每个油垫上的反作用力与此处的位移成正比[6-7]。因圆导轨的半径相对于油垫的径向宽度较大,所以假定各油垫上反作用力的合力的作用点落在圆导轨的平均半径上,闭式圆导轨的倾覆力矩M闭[8]:

式中:z主=10;p0主=1.955 MPa;Ae主=0.1 m2,为主导轨油垫的平均承载面积;R主=0.975 m;z辅=8;p0辅=2.5 MPa;Ae辅=0.014 m2;R辅=1.06 m;εM主为主导轨处的最大位移率;εM辅为辅导轨处的最大位移率,εM辅=1.09εM主。

图4 各油垫承受的载荷

3 静压圆导轨偏载计算

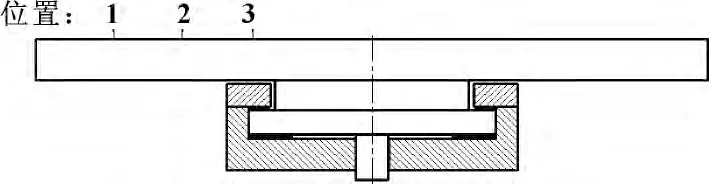

选取3 个不同的偏载位置来分析静压圆导轨各个油腔的压力分布情况。因为工作台及导轨左右近似对称,这里只考虑偏载位置放在左侧的情况,偏载位置在右侧的情况可以对称考虑。3 个偏载位置上施加的载荷都为满载载荷120 ×104N,如图5 所示。偏载位置1、2、3 分别位于偏载荷作用点距离工作台中心2 000、1 500 和1 000 mm 处,且偏载位置在左侧时为负,在右侧时为正。

图5 偏载位置示意图

偏载位置1:εM主≈0.71,εM辅≈0.78;偏载位置2:εM主≈0.54,εM辅≈0.59;偏载位置3:εM主≈0.36,εM辅≈0.39。根据主、辅导轨油垫的偏移率以及前面求得的各个油腔在均在情况下的压力p0,再利用式(1)和(2)可以得到,这3 个位置圆导轨各个油腔的压力以及油膜厚度。整理分析计算得出的各油腔压力及油膜厚度,可以得到静压圆导轨各油腔的压力及油膜厚度随偏载位置变化的曲线,如图6 所示。

图6 油腔压力及油膜厚度随偏载位置的变化曲线

4 计算结果分析

从图6 可以看出:载荷距中心距离越大,在载荷位置同侧的主导轨油腔的压力越高,另一侧的主导轨油腔的压力越小,而辅导轨油腔的压力变化与主导轨油腔的压力变化正好相反。当载荷距中心距离不大于1 000 mm 时(在静压圆导轨区域内),无论是主导轨还是辅导轨其各油腔的压力均非常平缓,在正常的压力范围内变化,如图6 (a)和(b)所示;而当载荷距中心距离大于1 000 mm 时 (在静压圆导轨区域外),随着偏载距离的增加油腔压力会迅速增大,而且偏载位置同侧距离偏载位置较近的油腔的压力会超出导轨正常的压力范围,而辅导轨油腔压力的变化正好相反,如图6 (a)中的油腔E1、E2、E5、E6、E7、E10 和图6 (b)中的油腔F1、F4、F5、F8。

由图6 (c)和(d)可知:无论是主导轨还是辅导轨其各油腔的油膜厚度随偏载位置变化的曲线均接近于直线,载荷距中心距离越大,偏载位置同侧的主导轨油腔的油膜厚度越小、辅导轨油腔的油膜厚度越大,而另一侧的主导轨油腔的油膜厚度越大、辅导轨油腔的油膜厚度越小。

5 结束语

综合上面的分析,在加工大、重型工件时,工件的载荷中心应尽量靠近工作台的几何中心,并确保载荷中心不偏出静压圆导轨的半径区域,这样能够保证导轨各油腔的压力及油膜厚度在正常工作范围内;而在静压导轨的设计阶段,可以通过增加圆形静压导轨的半径、油垫的数量以及各油垫的有效承载面积来提高工作台承受偏载的能力。

[1]蒋朝霞.一种新型的精密加工机床[J].模具制造技术,2007(7):80-81.

[2]邱勇.工作台导轨静压改造[J].重型机械科技,2005(1):23-26.

[3]丁振乾.流体静压支承设计[M].上海:上海科学技术出版社,1991.

[4]迟伟.液体静压浮动导轨[J].机械工程师,1999(8):16-17.

[5]陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.

[6]王东峰.液体静压导轨及其设计研究[J].润滑与密封,2004(4):117-118.

[7]黄志华.液体静压轴承的设计与应用[EB/OL].台湾工业技术研究院机械所,2008[2009-09].

[8]钟洪,张冠坤.液体静压动静压轴承设计使用手册[M].北京:电子工业出版社,2007:185.