数控落地铣镗床滑枕动态特性分析与研究

王云,武美萍,左晓芳,王称心

(江南大学机械工程学院,江苏无锡214122)

当今世界数控机床技术正向着精密、复合、高速、高效方向发展。数控落地铣镗床作为主要的大型零件加工设备之一,包括X 轴、Y 轴、Z 轴、W 轴4个坐标轴,各轴可自动定位,能完成铣、钻、绞、攻丝及镗孔等各种工序加工。可以实现4 轴联动,适用于各种箱体、板件、盘件、壳体件和模具等多品种零件的批量生产,其加工工艺范围广、加工精度高,尤其是大功率、强力切削是落地铣镗床的一大加工优势[1]。滑枕是数控落地铣镗床中的主要部件之一,铣轴和镗杆都安装在滑枕中,滑枕是加工过程中的直接受力部件,而加工过程中滑枕的行程可达到700 mm,其结构直接影响着加工和定位精度。目前大部分针对滑枕的研究都是在热态下进行的,对它在各种工况下的受力变形的研究甚少。文中以TK6913 系列数控铣镗床为研究对象,对滑枕在各种工况下的挠曲变形进行分析并对其结构进行优化。

1 滑枕的工作过程和变形影响因素分析

1.1 数控落地铣镗床的工作过程

数控落地铣镗床整机(见图1)由立柱、床身、主轴箱、滑枕、滑座等组成,该系列机床的主机结构运动状况:滑枕在主轴箱内移动(W 轴),镗杆在滑枕内移动 (Z 轴),主轴箱沿立柱上、下移动 (Y轴),立柱沿床身进行横向移动(X 轴);回转工作台可作360°回转和纵向线性移动[2]。

图1 TK6913 数控落地铣镗床三维结构视图

1.2 影响滑枕变形的因素分析

数控落地铣镗床滑枕的变形常表现为所谓的低头现象,如图2 所示,这种现象可归结为以下几个原因[3-4]:(1)滑枕及附件的移动所造成的;(2)滑枕在工作过程中由于行程过大而造成其重心的偏离,从而引起了弯曲现象; (3)主轴箱的变形也会引起滑枕的低头现象;(4)立柱的变形。

图2 滑枕因变形产生低头现象

工作人员都希望机床的主轴在其工作范围之内是处于稳定状态的,但是实际中并不是这样的。在实际的加工过程中机床的滑枕要伸出,其自身的重力会导致主轴产生一定的形变,就是通常所说的低头,图2展示了这种变形之后的效果。这样就会造成主轴在工作过程中实际的旋转轴线和理论上的旋转轴线不能够完全重合,出现一定的偏差,这种偏差就会造成加工精度的损失。

2 理论的变形分析

2.1 滑枕在静态时的受力变形分析

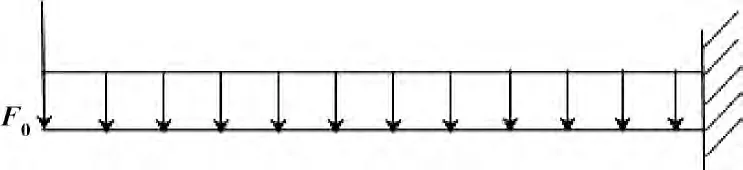

文中对滑枕的变形进行分析是在假设滑枕系统之外的变形忽略的情况下进行的。在分析过程中滑枕被视为悬臂梁结构,它在自身重力下的受力情况如图3所示。

图3 简化后滑枕的受力图

当滑枕的行程为l 时,为了保持滑枕的受力平衡,由于重力引起滑枕的挠曲变形必须由其他力来平衡[5]。

式中:M 为需要的补偿力矩;

F0为滑枕的第一组轴承所受的力;

E 为滑枕材料的弹性模量;

I 为滑枕的惯性矩。

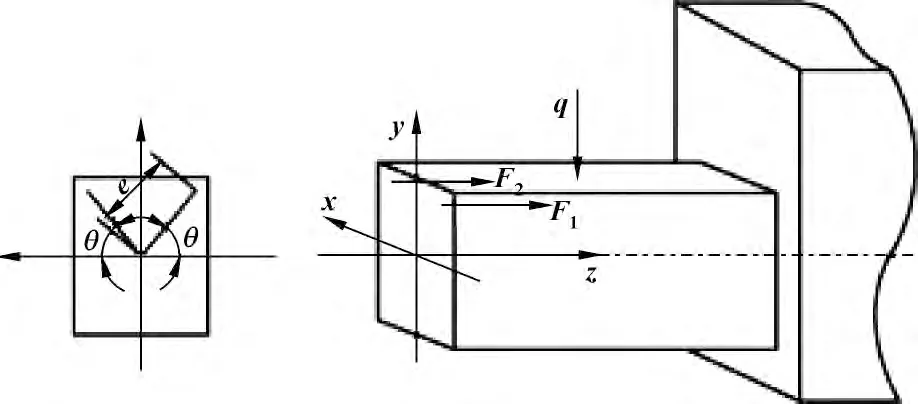

在滑枕中设计的两个拉杆提供的补偿力F1=F2=F,根据图4 所示,转矩M 通过补偿力F 可表示为:

根据公式(1)和公式(2),补偿力F 可表示为:

由公式(3)可以得出,滑枕弯曲的补偿力主要由l、e、F0、q 和θ 确定。F0、q、θ 和e 已确定,因此补偿力F 的大小只与l 有关,也就是说,通过补偿杆就可以计算出补偿力F 的大小。

图4 在补偿杆下滑枕的受力分析

2.2 滑枕在工作过程中的受力分析

工作过程中,滑枕从主轴箱中伸出,当滑枕伸出量比较大的时候,滑枕的重心就会发生变化,其重心向左偏移,如图5 所示,滑枕的左端部分同时还会受到一定主切削力、镗削力和进给力等的作用,所以主轴和滑枕的变形量会比较大。

图5 滑枕受力图

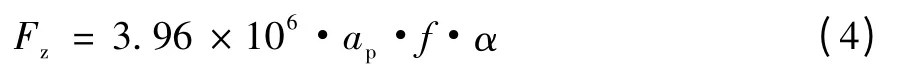

从图5 可得,滑枕在工作过程中所受到的镗削力的大小取决于切削量和所切削材料,因此滑枕所受到的切削力非常复杂。由于文中的主要研究工作是滑枕在不同伸出情况下的变形,并且径向力与进给力对于滑枕并没有作用,所以在文中主要研究切向力对滑枕的作用,切向力的经验公式为[5]:

式中:ap为切削深度,f 为进给率,α 为功率因数。

TK6913 大型数控落地镗铣床加工的工件一般是大型的金属材料件,所以与普通机床相比,切削用量比较大,特别是在粗加工工程中,当然镗杆承受的载荷也最大。根据加工经验,在机床粗加工阶段各个参数为:ap=8 mm;f =0.6 mm/r;v =628 m/min (粗加工时机床转速约1 000 r/min),功率常数为0.97。由式(4)可以计算出镗杆所受的切向镗削力Fz=13 180 N,所以F1=13 180 N。

2.3 滑枕在工作时的变形分析

理论上滑枕的轴线应该是直线,但由于工作过程中滑枕受到外力的作用,其轴线会弯曲,此时称为滑枕结构的挠曲变形,滑枕简化为悬臂梁结构如图6 所示。以细长梁作为研究对象,经过相关的实验能够证明:当梁的轴线出现弯曲时,其横截面仍然与弯曲的轴线处于正交状态[6-7]。所以,就能够用横截面的角位移以及横截面上形心的线位移综合表示梁轴的弯曲变形。

图6 梁的挠曲变形

材料力学中将垂直于梁轴方向上梁的横截面形心的位移定义为挠度。一般情况下,处于不同位置的梁的截面挠度不一样,挠度w 与位置x 的函数关系及梁的挠曲方程:

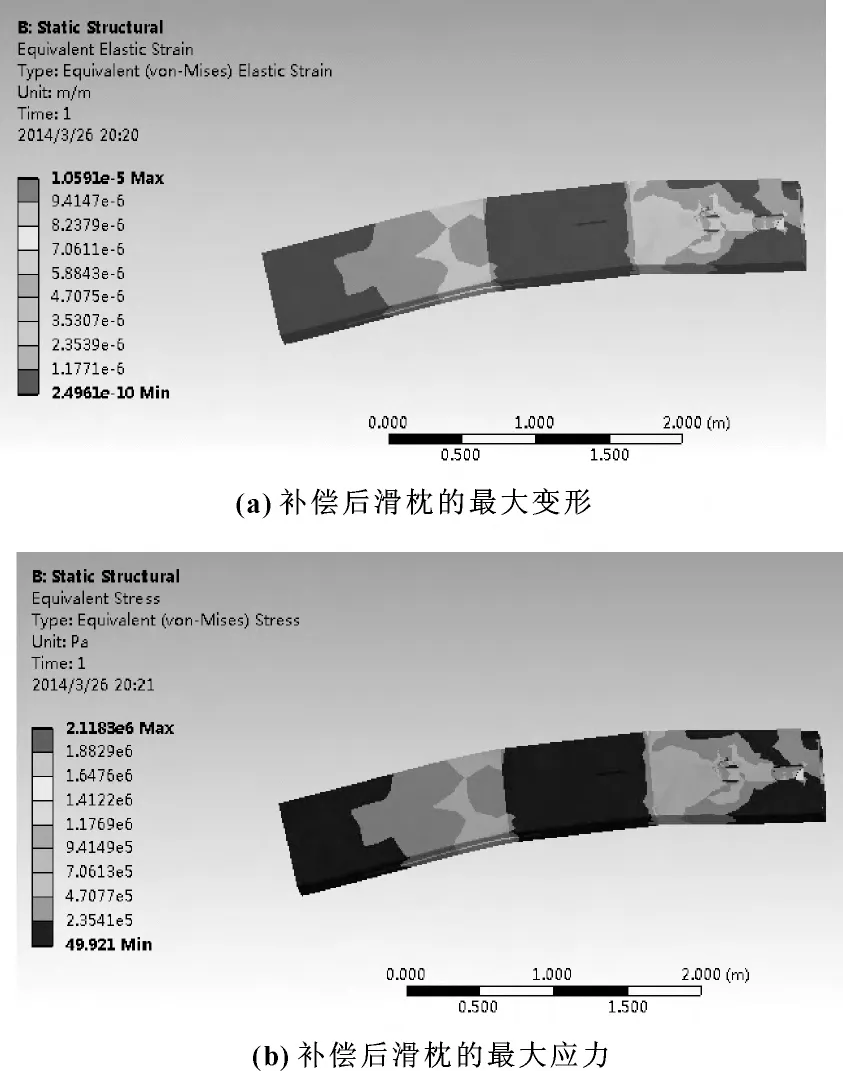

挠曲线在此横截面位置的切线与坐标轴x 的夹角θ'等于任一横截面的转角θ,即:

在工程实际应用中,转角θ'或θ 一般均很小,可以通过式(7)求得:

同时也可以用通过中性层的曲率来表示弯曲变形情况:

式中:M 为弯矩;ρ 为曲率半径;I 为横截面的惯性矩;E 为弹性模量。

对滑枕而言,剪力对梁的作用可以忽略,式(8)可以表示不是纯弯曲的变形情况,此时,ρ 和M可表示为x 的函数,因此式(8)可表示为:

悬臂梁挠曲线上某点的曲率可表示为:

由式(9)和(10)得:

式(11)是悬臂梁的挠曲线微分方程,此式是一个二阶的非线性微分方程。在实际的工况下悬臂梁的转角普遍都比较小,所以(dw/dx)2的值可以忽略,上式可化简为:

对式(12)积分得:

式中:C、D 表示积分常量。

确定式(14)、 (15)中的积分常数时,可以通过横截面的已知位移。文中将滑枕简化为悬臂梁结构,将梁截面长度为0 的地方其变形量也为0 的已知条件作为边界条件得:

将式(15)、(16)代入式(13)、(14)得:

式中:l 为滑枕的工作行程;q 为滑枕自重所等效的均布载荷;F0为滑枕在工作中所受的切削力;正负号表示方向。

TK6913 型数控落地镗铣床滑枕的材料属性及工作参数如表1 所示。

表1 TK6913 型数控落地镗铣床滑枕滑枕的材料属性及工作参数

图7 是滑枕横截面示意图。通过滑枕的具体尺寸和所采用的材料就能够计算出在工作行程范围之内由于其自重所产生的垂向均布载荷,其大小为5 270 N/m。根据材料力学知识滑枕截面的惯性矩为:

图7 滑枕截面简图

将数据代入式(18)中可得滑枕的截面惯性矩为:I=2.2 ×10-3m4

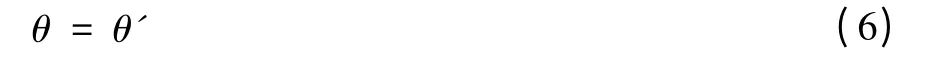

从表2 可以得出:当滑枕处于工作行程范围内时,其变形最大为6.307 μm,满足国家规定的0.03 mm/500 mm 的精度要求。尽管从理论上分析滑枕的变形符合要求,但是在实际工况下滑枕的受力非常复杂,而文中是在忽略很多复杂情况下对滑枕进行的分析,所以需要对滑枕做进一步的分析。

表2 补偿前不同工作位置滑枕的最大挠度

3 滑枕的有限元分析

对问题进行有限元分析就是把复杂的问题离散化,转换成简便的问题,最后进行求解,将最后求解域划分为很多个极小的相互连接和联系的子区域,然后对这些子区域进行理想化假设再进行求解,再把整个集合的解综合起来,就可以得到原始复杂问题的解[8-9]。

将在理论分析的基础上进一步借助有限元分析方法对滑枕进行分析,具体分析包括静力学分析、模态分析及有预应力的谐响应分析,在此基础上对滑枕的三维模型进行优化设计,使其能在最大工作载荷下稳定工作。

3.1 滑枕的有限元静力学分析

(1)滑枕的计算模型

前面已经对滑枕的模型及工况进行分析,这里在前面分析的基础上建立滑枕的计算模型。为了方便模型的计算和分析,可以把滑枕简化成为一个弹性的支承,如图5 所示。

使用Pro/E 对滑枕进行三维建模,在此基础上借助Pro/E 与ANSYS Workbench 分析软件之间的无缝连接技术,将建立的三维模型导入到ANSYS Workbench中,定义材料属性、划分网格、施加约束,并根据前面计算对其有限元模型施加载荷,最后进行求解。在求解完成后,通过Solution 工具栏中的Stress 和Strain来查看滑枕的应力和应变情况。滑枕在静力下的应力、应变云图见图8。

从静力学分析的结果与滑枕理论变形分析可以发现:当滑枕完全伸出时,有限元分析其变形量大约为6.2 μm,而理论分析滑枕的变形为6.307 μm,两者之间的变形相差很小,因此可以说明所建立的有限元模型是正确的。

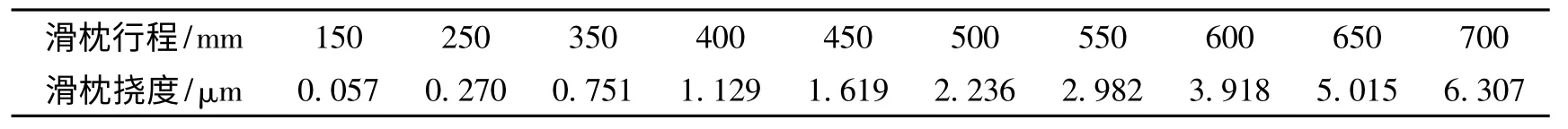

在此分析的基础上,为了减少滑枕在工作情况下因受到镗削力和自身重力等引起的变形,根据第2.1节的分析结果,可以计算出其补偿力,从而设计出滑枕拉杆的结构尺寸,在此基础上进一步对滑枕的结构进行有限元分析,分析滑枕在有拉杆的情况下的变形。根据式(3)可以算出滑枕所受的补偿力大小为:F=18 864.48 N。补偿后滑枕的应力、应变云图见图9。

图8 滑枕在静力下的应力、应变云图

图9 补偿后滑枕的应力、应变云图

从上面的分析可以得出:滑枕在加补偿杆以后其最大应力和应变有明显的下降,从应变云图上可以得出,滑枕的最大应变由原来的6.788 4 μm 变为4.707 5 μm,下降了30.65%;其最大应力由原来的1.584 ×106Pa 变为1.176 9 ×106Pa,下降了25.7%。因此看来,当增加拉杆后,对滑枕的挠曲变形有很大的帮助。

3.2 滑枕模态分析

模态分析是计算结构振动特性的数值技术,结构振动特性包括固有频率和振型,同时模态分析也是最基本的动力学分析,具有非常广泛的使用价值,可以帮助设计人员确定结构的固有频率和振型,从而使结构设计避免共振,并指导设计人员预测在不同载荷作用下结构的振动形式。同时模态分析还有助于其他动力学分析参考,文中通过模态分析分析滑枕的固有频率的振型,从而更好地来指导实践。

利用ANSYS Workbench 有限元分析软件对滑枕进行模态分析,首先同静力学分析一样将建立好的三维模型导入ANSYS Workbench 中,接着添加材料和划分网格(单元数、节点数),第三步就是施加载荷与约束(根据滑枕的实际工况进行定义),最后就是求解。通过Solution-Total Deformation 查看滑枕在不同模态下的变形情况(文中只做了滑枕的6 阶模态分析)和各阶模态的频率。滑枕各阶模态分析结果如表2,各阶模态的变形图如图10。

表3 滑枕各级模态的频率

图10 滑枕各阶模态的变形

根据频率与转速之间的关系:n =60f 可以计算出当滑枕粗加工时最大工作频率为16.7 Hz,而滑枕的固有工作频率为149.6 Hz。两者相差较大,所以能很好地避免共振现象,因此滑枕能稳定地工作。

4 结论

(1)首先分析工作过程中引起滑枕低头的原因,进一步从静力学角度分析并计算出滑枕补偿力;

(2)从动力学角度分析计算出滑枕不同伸出情况下的挠度变形;

(3)借助有限元分析方法,从静力学的角度验证了所建立模型的正确性;

(4)根据前面计算的补偿力对滑枕进行优化,并借助有限元分析方法求解优化后模型,发现优化后的模型同优化前相比最大应力和最大应变都有所下降,应力优化了25.7%,变形优化了30.65%;

(5)对优化后的模型进行模态分析,查看其固有频率和振型,发现优化的模型的固有频率和工作频率相差很大,因此能很好地工作。

由于滑枕是大型数控落地铣镗床的关键部件,也是影响其加工精度的主要原因之一,因此针对滑枕变形情况的研究对提高大型数控落地铣镗床加工精度有很大的意义,同时对其他类型大型设备的研究也很有帮助。同时文中借助有限元分析软件模拟滑枕在工作过程中的约束和受力并进行分析,这种分析设计方法能很好地节约时间和成本。

[1]徐宁安.我国重型机床制造业面临的发展机遇与挑战[J].数控机床市场,2007(7):34-35.

[2] WU Fenghe,QIAO Lijun.Deformation Compensation of Ram Components of Super-heavy-duty CNC Floor Type Boring and Milling Machine[J].Chinese Journal of Aeronautics,2012,25(2):269-275.

[3]SCHWENKE H,KNAPP W,HAITJEMA H,et al.Geometric Error Measurement and Compensation of Machines:An Update[J].CIRP Annals-Manufacturing Technology,2008,57(2):660-675.

[4]HUANG C J,WANG Z Y.Deflection Compensation of the Ram of the Heavy-duty Floor Boring and Milling Machine[J].Mechanical Engineers,2007(6):130.

[5]LIU W Z.Finite Element Analysis and Deformation Compensation Technology of CNC Horizontal Milling Machine[J].Modern Manufacturing Engineering,2008(1):56-58.

[6]单辉祖.材料力学(I)[M].北京:高等教育出版社,2004:200-220.

[7]刘文志.数控卧式铣床滑枕变形有限元分析及补偿技术[J].现代制造工程,2008(1):56-58.

[8]涂振飞.ANSYS 有限元分析工程应用实例教程[M].北京:中国建筑工业出版社,2010.

[9]刘扬,刘巨保,罗敏.有限元分析及应用[M].北京:中国电力出版社,2008.