柴油机实验室油耗测量系统的方案设计与仿真

苗会,张翼,张探军,龙哲,冯占闯,刘彩明

(1.中北大学机械与动力工程学院,山西太原030051;2.中国北方发动机研究所,山西大同037036)

燃油消耗率是衡量发动机本身燃油经济性的最重要的指标,其测量精度直接影响发动机的性能设计指标[1-5]。为了设计高精度的燃油消耗测量系统,需要系统地研究燃油消耗测量精度的影响因素及影响方式。针对发动机油耗测量系统精度的影响因素,国内外均有研究。其中,影响精确度的因素主要有:燃油温度[6]、燃油压力、燃油黏度[6]、燃油中的杂质和气泡[7]、油泵输油过程中产生的波动、电磁阀通断电的及时性、各阀门开闭时油路中燃油的波动等;影响经济性好坏的因素主要有:系统的简易程度,系统占用空间大小,系统各元件成本,操作和维修的方便性等。奥地利AVL 公司和德国Technogerma 公司分别推出的KAMA4000 型和COMET1760 型油耗测量系统就考虑到了被测燃油温度、压力、密度和气泡等因素对系统的影响。徐东[2-3]、张增建等[6]和尹琪等人[7]也提到燃油温度、黏度和气泡等对测量系统精度的影响。因此建立油耗测量系统的数学模型,分析系统中各因素对系统的影响是很必要的。其中实现系统燃油温度的精确控制[8-9],是设计高精度燃油消耗测量系统的重要手段。

首先,根据影响系统精确性和经济性的因素对柴油机实验室油耗测量系统进行了方案设计;其次利用AMESim 软件搭建了油耗测量系统方案的仿真模型,并对热交换过程中的冷热水温度和混合调节阀阀体位置与系统燃油出口温度的影响、管路压力对系统测量精确度的影响进行了分析。

1 油耗测量系统的方案设计

1.1 设计指标

该燃油消耗测量系统的设计指标如表1 所示。

表1 油耗测量系统的设计指标

1.2 设计方案

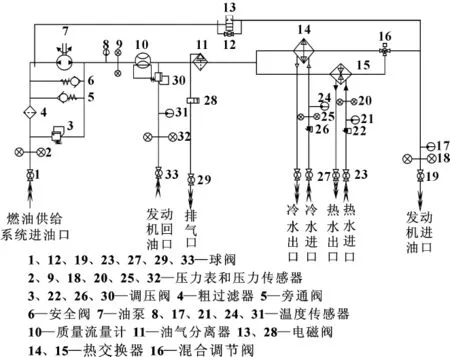

通过对影响系统精确度和经济性的因素进行分析,在系统中分别设计了处理燃油温度、燃油压力、燃油中的杂质和气泡等影响精确度因素的措施。并且在保证系统精度的前提下对系统进行了简化,确保系统操作的方便性。该系统能够通过温度传感器和压力传感器对燃油的温度和压力进行实时检测,并将检测到的信息及时传递给混合调节阀的信号接收装置,进而通过混合调节阀精确控制冷水和热水支路的开度,使燃油的温度控制在所需范围以内。油耗测量系统的设计方案如图1 所示。

图1 油耗测量系统方案

1.3 系统组成及工作原理

该油耗测量系统主要由测量系统、回油系统和热交换系统三部分组成。

(1)测量系统

组成。由球阀1、压力表和压力传感器2、粗过滤器4、油泵7、旁通阀5、安全阀6、温度传感器8、质量流量计10、混合调节阀16 及电磁阀13 组成。

工作原理。燃油在油泵的泵油作用下通过油耗测量系统进油口和球阀开关到达过滤器,经过滤器过滤之后的干净燃油经油泵加压后流经温度传感器、压力传感器和质量流量计之后分别流入冷水换热器和热水换热器。经过换热之后达到温度要求的燃油经过温度传感器、压力传感器和球阀开关,到达发动机的进油口。燃油在液压泵、质量流量计、热交换器、发动机和回油口之间形成循环。循环过程中,消耗的燃油由质量流量计测量获得。

(2)热交换系统

组成。由球阀23 和27、调压阀22 和26、压力表和压力传感器20 和25、温度传感器21 和24、冷水支路热交换器14 及热水支路热交换器15 组成。

工作原理。热交换器之后安装的温度传感器和压力传感器所测量的温度和压力作为混合调节阀调节热水和冷水支路开度大小的校正因子,从而保证燃油系统的出口温度在所需要的范围之内。若温度值不在所需范围时,则通过混合调节阀控制热交换器热水和冷水支路的开度,经过冷热水间的换热,使最终燃油达到所需要的温度。当燃油的温度高于所需温度范围时,混合调节阀会将冷水支路的开度加大、热水支路的开度减小,此时热交换器内的冷水将会与热的燃油进行热量交换实现冷却,最终使燃油温度达到要求;当燃油温度低于所需温度范围时,工作过程与之相反。

(3)回油系统

组成。由球阀33、压力表和压力传感器32、温度传感器31、调压阀30 及油气分离器11 组成。

工作原理。从发动机燃油系统回流的燃油通过回油口、球阀开关、压力传感器、温度传感器、调压阀到达测量系统质量流量计之后的主油路上。安装在主油路上的油气分离器可以将回流燃油中的气泡从燃油中分离出来,并通过控制电磁阀开关将分离的气体排出油耗测量系统,减少气泡对系统测量精度的影响,而油气分离器中分离出的燃油返回燃油系统的主油路,从而燃油在回油系统和测量系统之间形成循环。

2 油耗测量系统的仿真分析

2.1 模型建立

根据油耗测量系统的设计方案,在AMESim 软件的热液压库和信号库中找到相应的元件符号[10-11],先对测量系统进行建模,然后对回油系统和热交换系统建模。建模过程中,根据元件对系统的影响程度对系统的模型图进行了简化,简化之后的模型图如图2所示。

图2 油耗测量系统AMESim 模型图

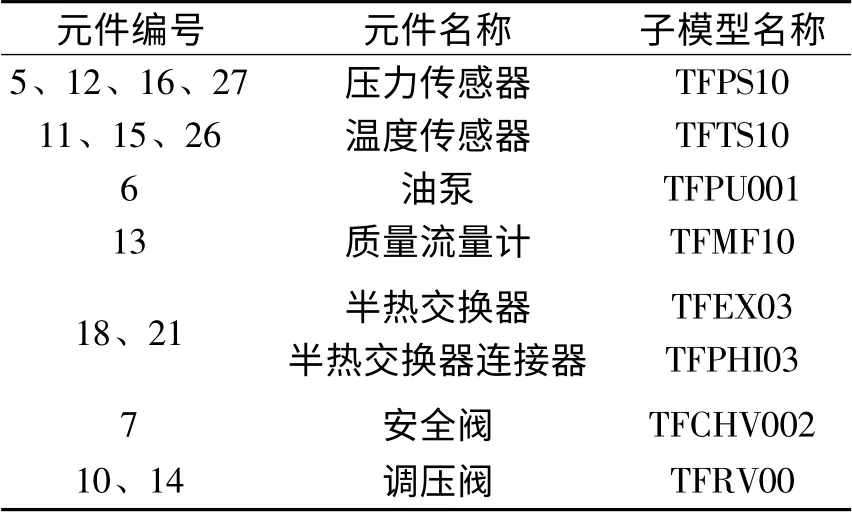

2.2 子模型选择

由于该燃油系统涉及温度对系统的影响,在AMESim 软件的子模型分配模式下,为油耗测量系统元件分配子模型时均采用热液压模型。分配子模型就是为模型的每一个元件分配一个或几个数学或者物理方程。根据元件序号,模型中主要元件的子模型分配如表2 所示。

表2 部分元件的子模型

2.3 参数设置

完成建模和分配子模型之后,根据实际系统元件参数对系统模型进行参数设置,其中测量系统中的介质为柴油,热交换系统中的介质为水,环境温度为25 ℃。具体参数如表3 所示。

表3 参数设置表

系统仿真时,为了清晰地看出系统稳定后的状态,仿真时间设定为200 s;考虑到系统可能会有振荡,间隔时间设置为0.1 s,这样能更加直观的从曲线上看出振荡情况。其中,混合调节阀阀体位置与冷热水支路开度的对应关系如表4 所示。

表4 混合调节阀阀体位置与冷热水支路开度的对应关系

2.4 油耗测量系统的仿真分析

2.4.1 冷热水温度对燃油温度的影响分析

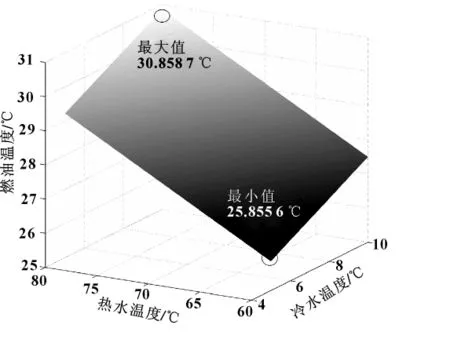

换热系统中冷水温度为5 ~10 ℃,热水温度为60 ~80 ℃,混合调节阀阀体位置1.5 mm 时,冷热水温度对油耗测量系统出口燃油温度的影响如图3所示。

图3 冷热水温度对燃油系统出口温度的影响

从总体来看,随着冷水和热水温度的升高,油耗测量系统出口的燃油温度逐渐升高,符合热力学原理,证明了模型的正确性。在热水温度为80 ℃、冷水温度为10 ℃时,燃油温度达到最大值30.858 7℃;在热水温度为60 ℃、冷水温度为5 ℃时,达到最小值25.855 6 ℃。并且燃油温度从最小值线性过渡至最大值。当冷水温度恒定时,燃油温度随着热水温度的升高而升高;当热水温度恒定时,燃油温度随着冷水温度的升高而升高。此时混合调节阀阀体位置为1.5 mm,当常温燃油流经换热器时,通过混合调节阀阀体位置控制冷热水支路开度分别为0.7 和0.3,燃油与冷水支路的换热量大于与热水支路的换热量,所以最终燃油温度的变化主要取决于冷水的温度。

2.4.2 混合调节阀阀体位置对燃油温度的影响分析

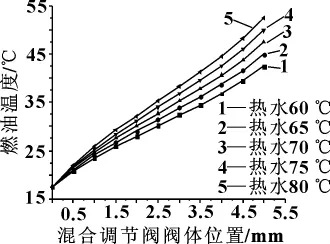

换热系统中冷水温度设定为5 ℃,热水温度设定为60 ~80 ℃,而混合调节阀阀体位置在0 ~5 mm 变化,则热水温度分别为60、65、70、75 和80 ℃时,燃油系统出口温度随混合调节阀阀体位置变化的影响曲线如图4 所示。

图4 混合调节阀阀体位置对燃油温度的影响

从图4 可以看出:系统出口燃油温度随着混合调节阀阀体位置的增大而逐渐升高。这是因为随着混合调节阀阀体位置的增大,冷水支路的开度逐渐减小、热水支路的开度逐渐增大,燃油流经换热器时与热水支路的换热量大于与冷水支路的换热量,所以随着与热水换热量的增大,燃油温度逐渐升高。在阀体位置为0 时,各种情况下系统出口燃油温度均为17.5 ℃,由于阀体位置0 处,热水支路关闭,冷水支路全开,而冷水温度均为5 ℃,所以燃油与相同温度的冷水进行换热,温度值是相同的。当阀体位置保持某一位置不变时,随着热水温度的升高,燃油温度也逐渐升高,与图3 结论相符。通过图4 可以知道:在每种情况下,都可以通过调节混合调节阀阀体位置来实现对系统出口燃油温度值的精确控制。

2.4.3 管路压力对系统测量值的影响

为了研究管路压力对油耗测量系统测量值的影响,通过采用AMESim 软件的批处理功能,获得管路压力分别为0.2、0.3、0.4、0.5 和0.6MPa 时,对系统流量的测量值影响的变化曲线,如图5 所示。

图5 管路压力对系统质量流量的影响

从图5 可以看出:压力增大前后的流量变化曲线趋于平衡时的反应时间均为0.1 s,平衡时的流量值均为0.095 832 kg/s。但是每种情况的起始流量值都不一样,管路压力越大,起始流量值也越大,而且每种情况的起始流量均为负值,表示与燃油的流向相反,是因为流量计前后压力值不一致,燃油压力大的一侧向压力小的一侧回流。但是由于油泵的泵油作用,对燃油产生的正向压力要大于管路回流时产生的压力差,所以出现短暂回流之后又马上趋于平衡。管路压力会使系统燃油在流量计处产生短暂回流,但对系统燃油的测量精度不会产生影响。

3 结论

(1)针对柴油机实验室油耗测量系统进行了方案设计,并且通过AMESim 软件建立了系统仿真模型,再现了系统的每个组成部分,为系统整体或局部的研究提供了便利手段。

(2)换热系统中,冷热水温度变化引起的燃油温度变化,从最小值到最大值是呈线性过渡的,可以通过调节混合调节阀阀体位置来实现对系统出口燃油温度值的精确控制。管路压力会使系统燃油产生短暂回流,但对系统燃油的测量精度不会产生影响。

[1]张翠云,黄键.智能型快速油耗测试仪的设计[J].福建农林大学学报:自然科学版,2006,35(5):549-550.

[2]徐东.浮球式发动机油耗仪的设计[J].内燃机,2008(4):13-15.

[3]徐东.容积式油耗仪测量精度影响因素的分析[J].现代机械,2011(5):60-62.

[4]陈同玲,王培玲,臧少武,等.容积式自选量程油耗仪的设计[J].仪器仪表学报,2001,22(1):88-91.

[5]裘正军,何勇.发动机瞬时油耗测量系统的设计[J].农业机械学报,2002,33(1):124-129.

[6]张增建,傅茂林.发动机瞬态油耗测量系统研制[J].天津大学学报:自然科学与工程技术版,2001,34(4):550-553.

[7]尹琪,范建军,邬静川.内燃机差压式机油耗测量系统[J].上海交通大学学报,2000,34(4):449-452.

[8]韩玉纯,余欲为,谭杰.内燃机车多功能油耗仪的研制[J].铁道机车车辆,2006,26(2):26-28.

[9]张涛,孙立军,王军,等.内燃机车随车油耗仪的研究[J].仪器仪表学报,2005,26(2):152-156.

[10]付永领,齐海涛.LMS imagine.Lab AMESim 系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011.

[11]付永领,祁晓野.LMS Imagine.Lab AMESim 系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.