装配式简支板桥铰缝破坏模式及计算方法研究

危 艳 ,何燕清 ,凌 伟

(1厦门工学院,福建,厦门 361021;2福州大学 至诚学院,福建 福州 350002;3.厦门中平公路勘察设计院,福建 厦门 361000)

截至2010年底,我国拥有桥梁65.8万座,已超越美国的62万座,成为桥梁第一大国。从桥型分布上看,以梁式桥为主,约占74%,其中装配式简支板桥64%。可见装配式简支板桥在我国十分普遍,然而近年来各地均报告了大量装配式简支板桥的病害,情况不甚乐观[1-3]。

1 病害调查

福建某高速公路于1997年年底建成通车,经过近20年的运营,该路段桥梁出现了不同程度的病害。装配式板桥是该路段的主导桥型,其病害调查的统计结果见表1。

调查统计的结果表明:铰缝病害是装配式板桥病害的主要形式,左幅54%的桥梁和右幅64%的桥梁均出现了铰缝病害,同时铰缝病害引起的板底碱蚀泛白、桥台铰缝处渗水泛白等病害也相当普遍。但是由于铰缝的位置较为隐蔽,铰缝的破坏模式究竟是剪切破坏还是受拉破坏,破坏的位置是铰缝内部还是铰缝结合面,现场调查无法得知,故下一小节中将建立有限元模型对铰缝的破坏模式进行探究。

表1 桥梁病害统计结果

2 装配式简支板桥铰缝破坏模式有限元分析

2.1 有限元模型及边界条件

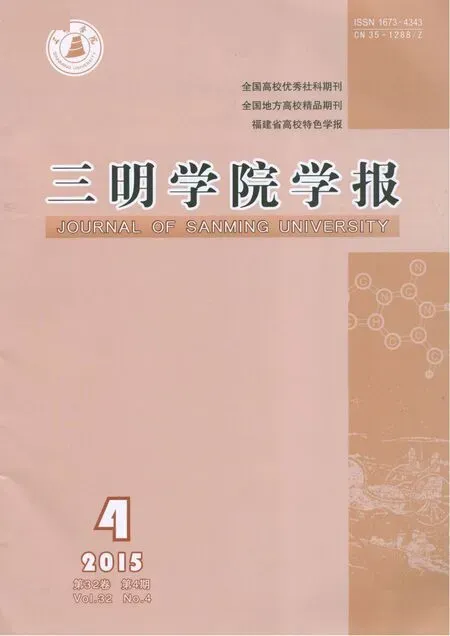

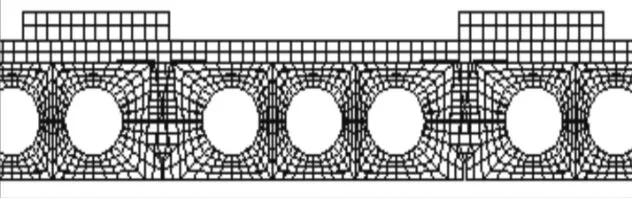

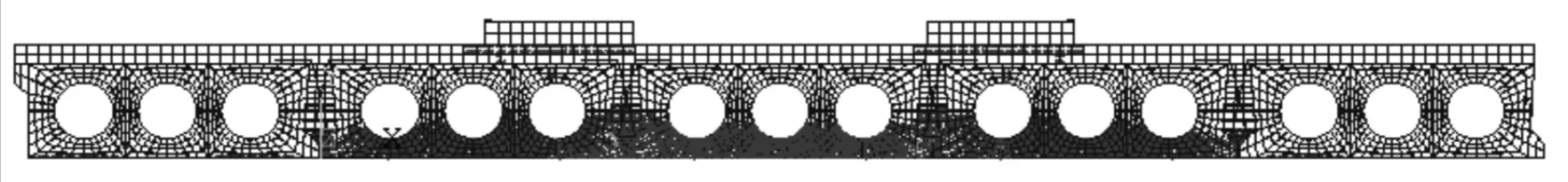

采用有限元通用软件ANSYS建模,选取有代表性的8 m空心板桥进行分析,研究铰缝的破坏模式。采用实体单元SOLID65来模拟空心板桥的桥面板、空心板、铰缝,采用杆单元LINK8来模拟铰缝钢筋。空心板桥梁端的约束是简支约束,故在有限元模型中施加相同的边界条件,约束节点的x、y、z方向的位移来模拟固定端约束,约束节点的x、y方向的位移来模拟移动支座。其中x为横桥向,y为梁高方向,z轴为纵桥向。有限元模型由5块8 m空心板组成,如图1所示。

图1 空心板桥有限元模型

2.2 本构关系

2.2.1 材料本构关系

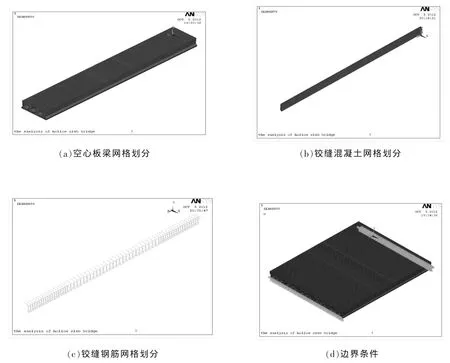

空心板梁、铰缝和桥面铺装均采用C30混凝土,泊松比υ=0.2,密度ρ=2500 kg/m3,单轴混凝土应力-应变关系采用Hognestad模型,上升段为抛物线变化,下降段为斜率15%的直线,具体计算式见式(1)。

式(1)中,σ为混凝土的峰值应力;ε0为混凝土峰值应力对应的应变,取值为0.002;εcu为混凝土的极限应变值,取值为0.003。

钢筋采用HRB335热轧钢筋,泊松比υ=0.3,密度ρ=7800 kg/m3,单轴拉伸应力-应变关系采用理想弹塑性模型,屈服强度为335 MPa。

2.2.2 粘结滑移本构关系

空心板梁体与铰缝的粘结属于新旧混凝土的粘结问题。在查阅大量资料的前提下,确定结合面的抗剪承载力采用王振领[4]提出的计算公式计算,计算公式见式(2):

式中,fcu,m为新、老混凝土立方体抗压强度平均值(MPa);ζ为界面剂类型影响系数;γ为销栓作用对抗剪的影响系数;μ为接触面摩擦系数;ρe为接触面植入抗剪钢筋的配筋率。

结合面的抗拉粘结强度采用刘健[5]提出的计算公式计算,计算公式见(3):

式中,H为表面灌砂平均深度;fcu,m为新老混凝土平均抗压强度。该式考虑了新老混凝土强度及老混凝土表面粗糙度的影响。

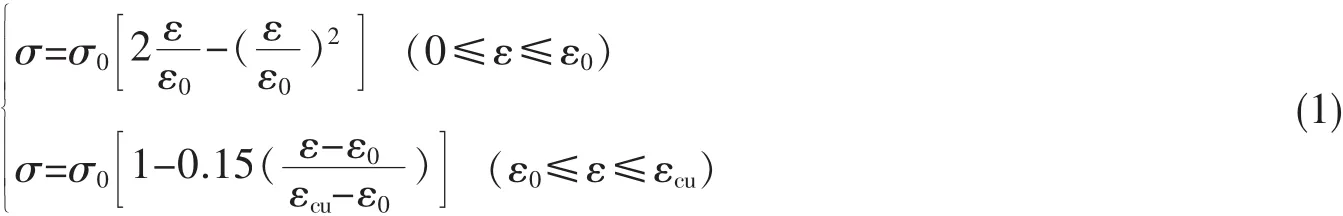

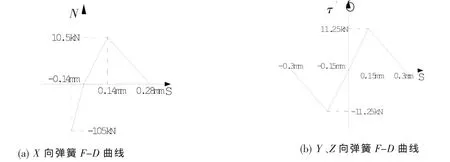

空心板和铰缝的粘结滑移关系由Combin39弹簧单元的荷载位移曲线确定。采用文献[6]提出的双折线模型来模拟结合面的粘结滑移,如图2所示。

双折线模型需要确定滑移刚度K、峰值应力τ以及最终滑移值Su。本文参照相关资料和模型材料特性,取抗剪滑移刚度为10 MPa/mm,峰值剪应力为1.5 MPa,Su与So的比值取2。抗拉刚度为10 MPa/mm,峰值拉应力为1.4 MPa,Su与So的比值取2,抗压刚度取为抗拉刚度的10倍。再根据弹簧单元对应的接触面面积,得到弹簧单元的荷载位移曲线,即F-D曲线,X向弹簧的F-D曲线如图3(a)所示,Y、Z向弹簧的F-D曲线如图3(b)所示,其中,X向为横桥向,Y向为梁高方向,Z为纵桥向。

图2 双折线模型粘结滑移曲线

图3 非线性弹簧F-D曲线

2.3 有限元模拟全过程描述

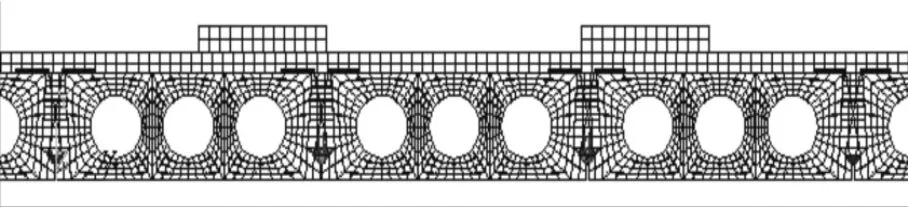

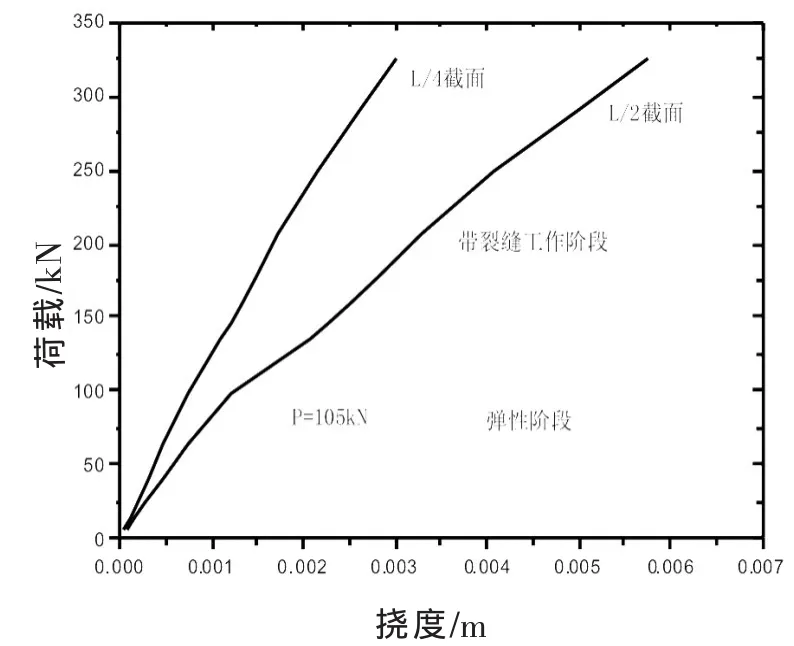

模拟汽车荷载,采用分步加载的方式加载。当加载到62 kN,即0.88倍的车辆荷载时,铰缝2、3底部混凝土开始出现裂缝,见图4。随着荷载的增大,裂缝逐渐扩展,加载到91 kN,即1.3倍的车辆荷载时,铰缝1、4底部混凝土也开始开裂,见图5,此时,空心板还没开裂。当加载到105 kN,即1.5倍的车辆荷载时,空心板跨中截面混凝土开始开裂,见图6。此时,空心板开始进入弹塑性阶段,结构刚度有所下降,荷载-挠度曲线呈现非线性关系,如图7所示。加载到360 kN,即5.2倍的车辆荷载时,铰缝2跨中截面破坏。由图7可以看出,此时空心板的荷载挠度曲线还处于上升段,空心板并未破坏。

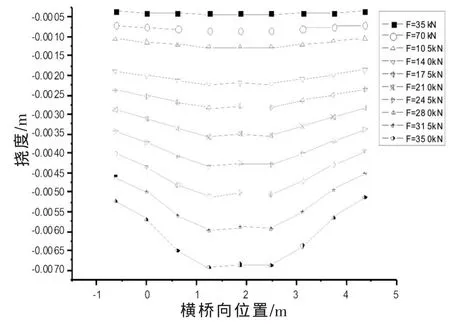

图8是空心板桥跨中截面在荷载作用下的变形图,从图中可以看出,当荷载小于105kN,即1.5倍汽车荷载时,各板的变形很均匀,随后空心板跨中截面开始开裂,铰缝混凝土进入塑性,传递荷载的能力减弱,荷载的横向分布系数变大,荷载挠度曲线趋于不均匀,若按此趋势发展,则铰缝破坏,失去传荷能力。

图4 铰缝2、3开裂

图5 铰缝 1、4开裂

图6 空心板跨中截面开裂

图7 3#板荷载-挠度曲线

图8 桥梁跨中截面荷载-变形曲线

2.4 接触面受力分析

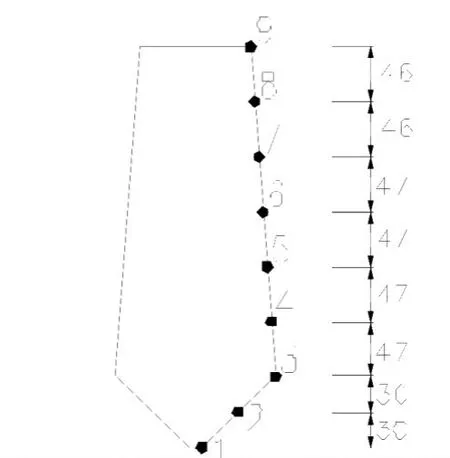

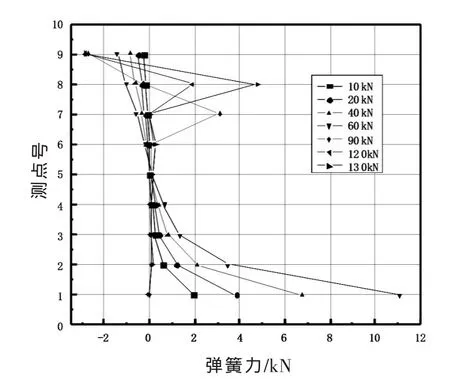

以受力最大的铰缝2跨中截面为例,结合面受力采集点如图9所示。主要采集横向、纵向弹簧的力。

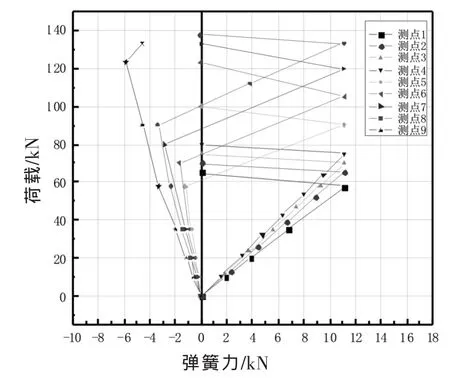

图10显示了铰缝2结合面横向弹簧力随荷载的变化曲线,当加载到62 kN时,铰缝底部的1号点弹簧力超过容许拉力而断裂,该点弹簧力卸为0,随后2号点、3号点、4号点相继开裂,5号点~8号点原本属于受压区,随着荷载的增大,逐渐转为受拉区。

图9 铰缝沿板高各测点编号(单位:mm)

图11显示了铰缝2结合面横向弹簧力随板高的变化曲线,可以看到当荷载小于62 kN时,除了1号点应力集中外,基本符合平截面假定,当荷载加到62 kN时,铰缝底部的1号点应力超过容许应力而开裂,其余各点也反映出与图10相同的变化规律。

图10 荷载-横向弹簧力曲线

图11 横向弹簧力随板高变化曲线

铰缝裂缝随荷载变化情况如表2所示,荷载加到62 kN时,铰缝底面首先开裂,随后裂缝不断沿结合面发展,到140 kN时,铰缝跨中断面裂缝大量开展,随后裂缝不断向端部扩展,加载到325 kN时,大量铰缝分布在铰缝结合面中,铰缝传递荷载的能力减弱,单板受力现象愈发明显。

表2 铰缝结合面裂缝发展趋势

2.5 破坏过程

空心板铰缝的破坏主要分为以下几个阶段:

第一阶段:弹性工作阶段。此阶段空心板和铰缝都完好,桥梁受力性能良好。

第二阶段:铰缝开裂阶段。该阶段铰缝底部在弯拉应力作用下开裂,裂缝沿空心板与铰缝的结合面向上扩展,而此时空心板尚处于弹性工作阶段。

第三阶段:空心板开裂阶段。随着荷载的增大,空心板底板的混凝土保护层率先开裂,此时空心板底板拉应力全部由钢筋承担,随着荷载的增大,空心板裂缝不断扩展。

第四阶段:铰缝破坏阶段。随着荷载的增大,结合面开裂面积逐渐增大,传递荷载的能力不断减弱,最后铰缝结合面破坏。

第五阶段:铰缝破坏后,承受荷载的空心板的受力大大增加,若不及时加固处治,则空心板容易破坏。

3 装配式简支板桥铰缝结合面验算方法

本文的有限元分析结果表明铰缝和空心板梁的结合面是横向受力的薄弱环节。进行铰缝结合面验算是必要的,而铰缝结合面验算目前在我国规范中还没有相应的验算标准,相关学者也未针对铰缝结合面提出有效的计算方法。文献[7]借助ANSYS对“单板受力”现象进行了数值模拟。建议采用铰缝底面或顶面增加连接钢板的方法来加固单板受力板桥,并建议验算横向应力作用下铰缝与空心板接触面的粘结强度,但并未提出相应计算方法。文献[6]认为铰缝混凝土与板梁桥接触面的粘结失效是其主要破坏方式,建立2片简支板有限元模型,分析了接触面刚度、铰缝弹模和深度,桥面板弹模和厚度对铰缝应力的影响,结果表明,增加铰缝深度和桥面板厚度能降低铰缝应力。最后建议对接触面进行植筋,并给出了计算方法。但该计算方法认为铰缝的剪力全部有铰缝钢筋承担,不考虑接触面的粘结应力,偏于保守。

铰缝与空心板接触面的连接属于新老混凝土界面的粘结问题,影响因素较多,如收缩徐变、接触面的凿毛程度等等,故粘结强度不容易得到保证。在运营过程中,在车辆荷载等荷载的作用下,铰缝混凝土与空心板之间的连接部容易产生开裂,从而出现单板受力等病害。

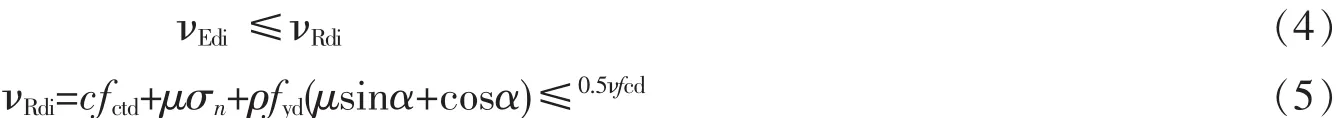

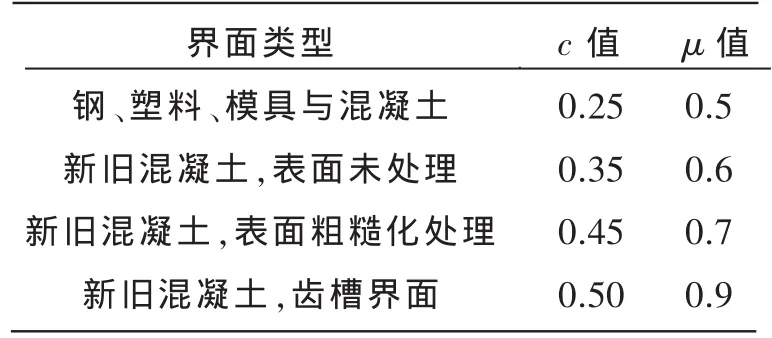

欧盟规范PrEN-1992-1-1第6.2.5条规定了新老混凝土结合面的验算标准,该规范考虑了接触面的粗糙程度、接触面配筋率及配筋角度、接触面轴力等因素对铰缝抗剪的影响。计算公式如式(4)~(5)所示:

式中,νEdi为结合面剪应力值;νRdi为结合面剪应力抗力值;fctd为混凝土抗拉强度设计值;c和μ均为与接触面粗糙程度相关的系数,按表3取值;σn为结合面正应力,受压为正,受拉为负,若 σn为拉应力,取 cfctd=0;ρ=AS/Ai,Ai为新老混凝土接触面面积,AS为界面钢筋面积,fyd为钢筋的屈服强度;α为摩擦抗剪钢筋和界面的夹角,45°≤α≤90°,ν为开裂混凝土抗剪强度折减系数,ν=0.6(1-fck/250)。

表3 不同界面类型下的c值和μ值

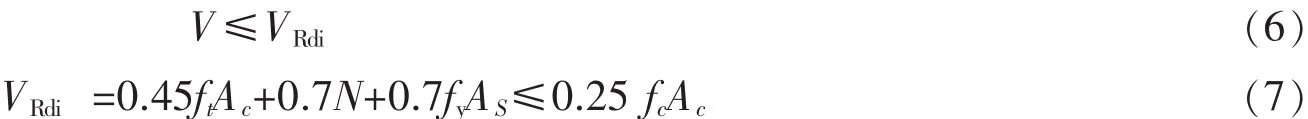

将等式(5)两边乘以结合面面积Ac,写成内力的形式,得到:

根据铰缝结合面的特点,可以对上式进行简化,简化过程如下:

在实际工程中,铰缝结合面要求凿毛,故取c=0.45,μ=0.7;铰缝结合面的钢筋通常为法向,故取α=90°。

开裂混凝土抗剪强度折减系数ν=0.6(1-fck/250),其中fck为混凝土抗压强度标准值,铰缝混凝土的标号通常在C30和C60之间,则ν值在0.5~0.55之间,偏于保守的取ν=0.5,则简化后的公式为:

简化后的公式较为简洁,便于设计使用。

4 结论与建议

综上所述,本文对某高速公路的108座装配式空心板桥的病害进行实地调查和统计分析,发现铰缝病害是装配式板桥的主要病害形式。应用通用有限元程序ANSYS,建立了5片8 m空心板桥的实体有限元模型,进行了车辆荷载作用下铰缝破坏的全过程分析,结果表明铰缝的破坏模式为受弯破坏,破坏位置在铰缝与空心板的结合面。建议进行空心板和铰缝结合面的验算,可以参照欧盟规范PrEN-1992-1-1第6.2.5条进行。本文根据装配式空心板桥的特点对该公式进行了简化,便于设计验算。

[1]代征军.空心板梁单板受力成因分析及处治[J].公路工程与运输,2008(8):71-74.

[2]李永志,王仁健.空心板梁桥面补强加固方法研究[J].公路工程与运输,2008(9):77-79.

[3]程园.石安高速公路单板受力桥涵的维修与加固[J].河北交通科技,2005(2):31-32.

[4]王振领,林拥军,钱永久.新老混凝土结合面抗剪性能试验研究[J].西南交通大学学报,2005,40(5):600-604.

[5]刘健.新老混凝土粘结的力学性能研究[D].大连:大连理工大学,2000.

[6]刘沛林.装配式钢筋混凝土简支板梁桥铰缝受力性能研究[D].北京:清华大学,2010.

[7]赵曼,王新敏,赵雅克.板梁桥“单板受力”的数值分析[J].中国安全科学学报,2004(11):25-29.

[8]卫军,李沛,徐岳,等.空心板铰缝协同工作性能影响因素分析[J].中国公路学报,2011,24(2):29-33

[9]钱寅泉,周正茂,葛玮明,等.基于相对位移法的铰缝破损程度检测[J].公路交通科技,2012(7):76-81.

[10]苏高裕.大铰缝空心板梁铰缝受力特点分析和配筋优化[J].公路,2012(8):157-160.