基于S7-200控制的动车挡风玻璃装配机器人设计

陈 涛,李艳文

CHEN Tao, LI Yan-wen

(燕山大学 河北省并联机器人与机电系统实验室,秦皇岛 066004)

0 引言

装配机器人可以不间断地、不知道累地完成各种各样艰苦的装配工序,它不仅大大减轻了工人的疲劳强度,而且提高了生产效率和装配精度。在许多恶劣的环境下,从安全和健康考虑是不适合人进行工作的,这时候可以用装配机器人来取代人进行工作,它能适应各式各样的恶劣环境。所以对装配机器人进行研究,开发出高性能、高精度、高稳定性的装配机器人是迫在眉睫的课题。

在现阶段动车组生产线中,挡风玻璃的安装一直是个头痛的难题,它的安装包括了涂底胶、安装、封胶、清洗四个过程,安装比较繁琐非常耗人、耗力。目前挡风玻璃多为定位作业,天车、人、玻璃吊具一起协同工作完成装配,这样在精度和安全效率方面都存在需要改进的问题。首先,天车上升和下降的位置精度不高,施工人员控制起来比较困难。其次,一般车间只会配1~2部天车,这样装配时间长,占用天车的时间长可能会影响到别的工序的正常进行。再次,玻璃安装的时候有一个角度问题,传统的装配角度调节比较麻烦,用柔性的机械手腕将会更方便。

图1是当前常用的助力机械手配合工人完成的前挡风玻璃装配。

图1 助力机械手配合工人完成的装配

1 装配机器人的总体结构

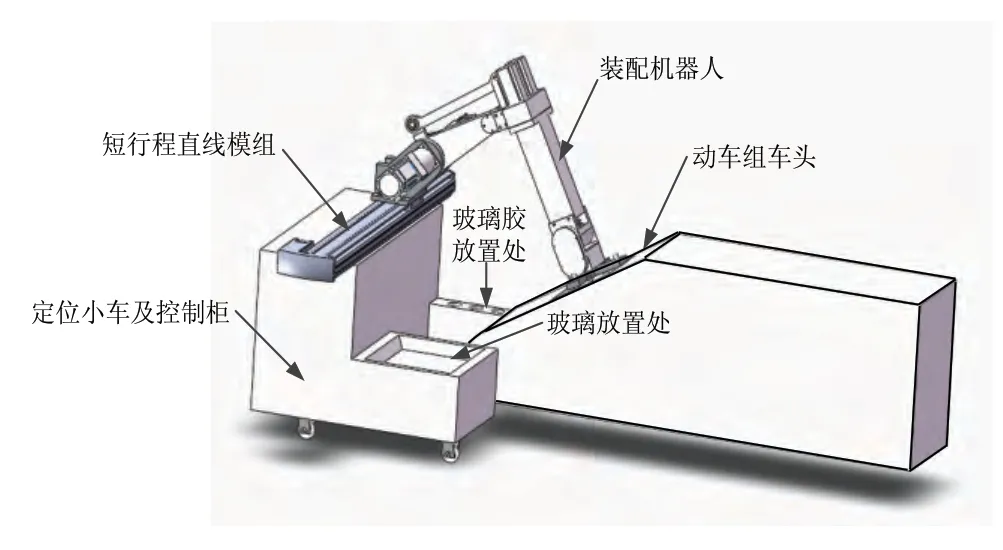

装配机器人的整体结构如图2所示,由于动车体积庞大,在装配的时候移动动车比较困难,所以把整个装配机器人设计成可以移动的形式,这样就不会对动车的进出和工人的装配带来不便。整个装配机器人由定位小车控制柜、短行程直线模组、大臂、小臂、手腕、手爪六个部分组成。定位小车通过光电位移传感器来实现装配机器人与动车车头相对位置的定位,小车上有特定的玻璃放置位置,这样在抓取玻璃的时候就能得到玻璃相对于手爪的准确位置,提高运动学反解求解的精确性。直线模组完成装配机器人在X方向的运动,通过伺服电机来完成大臂、小臂、手腕在OYZ平面内的手爪位置的定位,手爪绕小臂中心轴的运动来实现安装、涂胶、封胶、清洁四个工序的切换。

图2 装配机器人整体结构

车头放置挡风玻璃位置的四边形每个边都是曲线,怎样让手爪的涂胶胶枪、封胶胶枪、清洁涮沿着曲线运动是需要解决的问题。如果通过计算出边缘的曲线方程然后通过控制来完成手爪的各个工位沿四周边缘的曲线运动,这样计算和控制过程比较麻烦。设计出了如图3所示的手爪部分结构,通过气缸的上下移动和弹簧的平衡来达到运动要求。

图3 多工位手爪三维图

为了减少末端位置的静转矩,把四个伺服电机和减速器放在机器人的前端,然后通过一系列齿轮传动和连杆传动来达到运动要求,手腕和手爪部分的齿轮传动如图4所示。

图4 手爪手腕齿轮传动

2 装配机器人位置正反解及仿真验证

在进行机器人正反解求解前需要把三维模型抽象成几何模型,为了求解出准确的正反解数据,直接代入了各个连杆的长度,抽象出来的初始位置装配机器人坐标系如图5所示。

图5 初始位置坐标系

2.1 位置正解

位置正解就是已知各个关节的角度,求出机器人末端手爪相对于参考坐标系能到达的位置,避免了复杂的D-H坐标法,直接用坐标系相对于运动坐标系的旋转平移变换求出位置正解。

当单轴机器人移动S,大臂绕机座转动θ1,小臂绕大臂旋转θ2,手腕绕小臂旋转θ3,手爪绕手腕Y轴旋转θ4后,新的坐标系如图6所示。

图6 各关节运动后的坐标系

用“从左向右”原则进行坐标变换,各个连杆坐标系的关系可以表示为:

计算可得:

其中:

2.2 位置反解

位置反解即由输出量坐标系{5}相对于坐标系{0}的位置,求输入量S、θ1、θ2、θ3、θ4。装配机器人的手爪旋转关节主要是为多工位服务的,当θ4=0的时候是进行玻璃抓取安装和涂底胶工作的,当θ4=90°的时候是进行封胶工作的,当θ4=180°的时候是进行清洁工作的。在运动学反解分析的时候本文是对默认的θ4=0这个状态进行的反解分析,此时装配机器人进行涂胶和安装工作,要进行其他工位的工作只需变化θ4即可。这个时候坐标系5相对坐标系4的位置是固定不变的,即坐标系5相对于坐标系4的位置为:

两边的矩阵对应项相等,可以计算出:

2.3 位置反解在该装配机器人中的应用

装配机器人要完成装配需要经过四个过程,这些过程需要经过一系列关键位置点,这些关键位置点分别为抓取玻璃位置点、防干涉安装玻璃位置点、玻璃安装位置点、第一涂胶点、第二涂胶点。在这些关键位置点坐标系{4}相对于坐标系{0}的位置是可以通过旋转平移变换求出来的,分别为:

得到了矩阵方程就可以求出各个关键位置点的反解如表1所示。

表1 各个关键位置点反解

2.4 在Adams环境中对运动反解进行验证

在求出各个关键位置每个关节需要转过的角度后,要想让初始位置到关键位置点1,只需要让直线模组沿X负方向运动175mm,旋转关节1顺时针旋转75.43°,旋转关节2顺时针旋转26.92°,旋转关节3逆时针旋转12.35°,其他位置点也类似。如果在每个关键位置点之间进行一次五次多项式插值,这样可以求出整个装配过程每个关节的驱动函数。把驱动函数代入到各个关节中去,观察末端手爪的位置是否经过了这些特定位置点就可以验证反解的准确性。

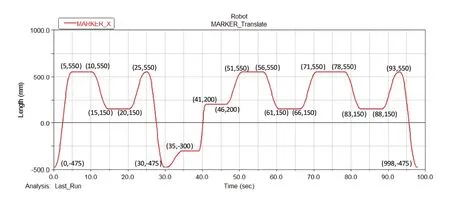

为了实现仿真的直观性,在手腕处建立一个Marker点,通过Marker点在空间的位置来验证运动学反解的准确性,此Marker点在X方向的位移随时间的变化应该过点(0,-475),(5,550),(10,550),(15,150),(20,150),(25,550),(30,-475),(35,-300),(36, -300),(41,200),(43,200),(44,200),(46,200),(51,550),(56,550),(61,150),(66,150),(71,550),(73,550),(78,550),(83,150),(88,150),(93,550),(98,-475)。如果仿真结果经过以上关键点坐标则说明上述求得的运动学反解是准确的。

此Marker点在X方向随时间的位移变化如图7所示。

图7 Marker点在X方向的位移

由图可知此Marker点在X方向都经过了各个时间段的关键点。同理可得Marker点在Y方向和Z方向也经过了各个时间段的关键点,从而验证了反解的准确性。

3 控制系统软件设计

3.1 PLC程序设计

控制系统用西门子S7-200PLC作下位机,PLC通过脉冲信号控制伺服电机,需要把各个关节的转角位移变量通过计算转换成相应的脉冲信号,该装配机器人中用到的是17位增量型编码器,它表示在电子齿轮比设为1的时候电机转一圈需要217个脉冲信号,电机转一圈需要的脉冲数N与电子齿轮比的关系式为:

在进行电子齿轮比设置后,可以确定各个关节在各个时间段需要的脉冲数和脉冲频率。

Smart700触摸屏与S7-200PLC只支持PPI通信协议,即一个触摸屏只能直接控制一个PLC,设想用PLC1与触摸屏串联,PLC1的输出作为其余三个PLC的输出,这样就可以在一个扫描周期内完成触摸屏对多个PLC的同时控制,即可以实现各个关节驱动的同步控制。由于西门子S7-200自带高速脉冲输出口,这样在进行伺服定位控制时就不需要外接定位模块,大大降低了控制成本。

在运动分析中,每个关节的运动非常复杂,用计数器和定时器产生的脉冲周期不能满足控制要求,本程序调用S7-200自带的MAP库函数,它能使高速脉冲输出端Q0.0和Q0.1产生满足控制需要的脉冲信号,用MAP库函数进行伺服电机速度和位置的控制,用定时器进行伺服驱动的定时控制,用顺序控制来进行每段时间脉冲信号的跳转。

PLC1的输入输出信号受触摸屏和外界开关量控制,在程序中把触摸屏的启动、停止、复位的虚拟按钮与启动、停止、复位按钮开关并联,这样就可以实现触摸屏和外部按钮开关同时控制系统运行,由于触摸屏信号不能直接作PLC的输入信号,需要辅助继电器来完成,参考程序如图8所示。

图8 摸屏信号并联外部开关信号

在点动程序中把正向点动的常闭开关接通到负向点动程序中,这样形成了一个互锁回路,防止正反转电路的同时进行,点动互锁程序如图9所示。

图9 点动互锁程序

PLC2中用MAP库程序控制伺服的脉冲输出,用顺序控制器进行不同时间段不同速度的有序控制,用定时器进行停止时间的控制,在不同的阶段只需要把Q0_0_MoveRelative中的脉冲数和脉冲频率进行变化即可,不同阶段的脉冲数和脉冲频率可以一一算出,PLC在一个顺序控制中参考程序如图10所示。

图10 一个顺序控制的参考程序

一个顺序控制中程序都是以SCR开始,SCRT跳转,SCRE结束。

3.2 HMI程序设计

HMI触摸屏采用Smart700触摸屏,它能实现与S7-200PLC的无缝连接,通过RS-485串口通信将机械手系统状态和控制信息传送到触摸屏中,通过触摸屏可以直观的查看机器人的相关工作状态,并可以在触摸屏中设置相关的机器人的操作命令按钮,操作人员通过操作触摸屏可以将操作命令传送到PLC中,从而控制装配机器人的动作。HMI为用户和系统提供了良好的交互,使操作人员能直观地操作和监测内部系统。

本装配机器人主要是完成控制界面的组态,然后把各个开关地址与对应的PLC程序地址连接,控制界面包括整个机器人的启动、停止、复位和各个驱动器的点动,组态后的画面如图11所示。

触摸屏中的所有开关都是虚拟的,这样就大大减少了硬件连接中的元器件,但是它不能直接作为PLC的输出信号,这时需要用到辅助继电器,通过对辅助继电器的置位和复位来完成触摸屏对PLC的控制,每个开关按钮都相当于是一个变量,变量为1的时候接通,变量为0的时候断开。各个开关变量与S7-200外部链接的地址如图12所示。

最后对PLC和HMI设备进行参数设置,主要是波特率的设置,使PLC对应端口的波特率和HMI设备的波特率一样,完成PLC和HMI设备的通讯。

图11 控制界面组态

图12 开关变量地址链接

4 结束语

本文提出了一种方便、快捷、智能化的装配机器人,用于完成装配精度高、装配过程复杂、重复定位精准的装配任务;给出了正反解表达式,并依据建立的三维模型尺寸计算出了各个关键位置点的反解,并用ADAMS仿真软件验证了反解的准确性;以Smart700触摸屏为上位机,S7-200为下位机完成了控制系统的搭建;本文对工业机器人从结构设计到控制系统搭建整个设计过程有一定的指导意义。

[1] 董欣胜,张传思,李新.装配机器人的现状与发展趋势[J].组合机床与加工技术,2007(8):22-26.

[2] 杨欣慧.机器人在汽车挡风玻璃自动涂胶系统的应用[J].电子技术与软件工程,2014(11):220-249.

[3] 魏京利,齐立哲,孙笃玲.基于3D视觉的动车组车窗机器人玻璃安装与涂胶系统[J].山东理工大学学报(自然科学版), 2012(06):41-43,48.

[4] 王俊.移动机器人的定位方法研究[D].沈阳:东北学院,2010:19-31.

[5] 丁佳洛,战强.基于ADAMS的串联机器人运动学反解与动力学优化[J].机电产品开发与创新,2008(01):9-11.

[6] 梁新平.基于PLC的自动线机械手位置控制系统设计[J].电子设计工程,2014,(07):86-91.