数控车床圆弧型车刀加工的精度补偿问题* *

陈 艳 胡丽娜

(①青岛工学院,山东 青岛266300 ②青岛理工大学琴岛学院机电工程系,山东 青岛266109)

在数控技术课程的理论教学及实训中,用数控车床加工球头工件是授课经常会用到的案例,经常会遇到加工精度的问题,在从右到左的加工过程中,尤其是在加工球头工件过第一象限后,在第二象限两段圆弧衔接部分的精度很难准确保证加工精度,大部分操作工在车完后根据尺寸精度用挫刀搓一下,用圆弧卡尺测量保证至大致精度,尺寸不够精确。存在这个问题的关键是大家在精加工处理上或者直接用外圆精车刀加工完成,或者在用圆弧型车刀精加工时,对刀过程中刀位点没找对,没有考虑到圆弧沟槽车刀刀位点在其刀具圆弧中心处,认为圆弧型车刀的半径值在程序中已用半径补偿功能G41/G42 进行补偿了,引起X、Z轴对刀值不正确,即没有真正地搞清楚数控车床圆弧型车刀方位号的含义,对车刀的形状和位置参数理解不够深刻。本文通过生产实践证明,只要正确地输入圆弧型车刀的测量值是可以加工出高精度的合格的球头工件的。

1 数控车床刀具刀尖方位号

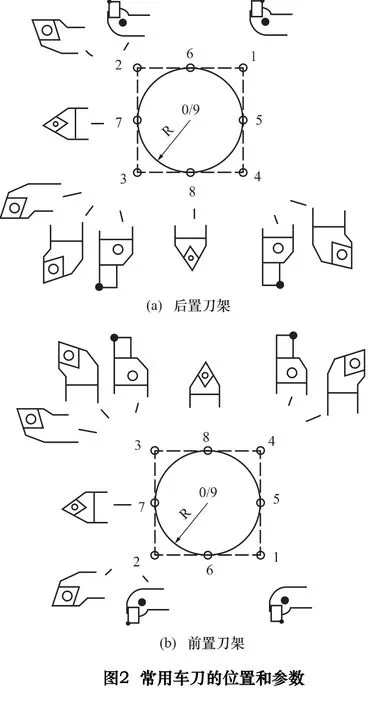

刀尖方位号T 是表征刀尖相对于刀尖圆弧圆心位置的参数,后置刀架和前置刀架结构刀尖的位置如图1 所示,其刀尖方位号分别用参数0 ~9 表示,P点为理论刀尖点。刀具理论刀尖点就是我们说的刀位点,对刀的实质就是对刀具理论刀尖点相对于机床坐标系的坐标值。

分析图2,可以清楚地知道圆弧型车刀的方位号是O,O 号方位号图上标示理论刀尖点P在刀具刀尖的圆弧中心处,所以在用圆弧型车刀加工工件的对刀过程中,输入X轴方向测量值和Z轴方向测量值时都要考虑此时刀具的理论刀尖点是在圆弧中心点上,而不是在刀具的圆周刀刃处,这样,在实现X轴对刀和Z轴对刀时,在进行测量值输入时,X轴方向测量值要加上一个直径值,Z轴方向测量值要加上一个半径值,再点击【测量】进行测量,而不是直接输入测量值,点击【测量】进行测量。

2 球头工件加工过程

2.1 旧补偿方案

如图3,选用毛坯直径是40 mm,长度为80 mm 的棒料,用复合循环指令编制工件的加工程序。

现在教材中,对于此类题目的做法一般是直接用外圆车刀实现粗、精加工。

分析:如图3 所示,X值是不规则变化的,利用G73、G70 指令编程,粗、精加工选用刀具刀尖圆弧半径为0.2 mm、精车为1.5 mm、主偏角93°、夹角35°的外圆车刀,粗切削次数为10 次,X方向留精加工余量为0.4 mm,Z方向留精加工余量为0.1 mm。

加工程序如下(FANUC 0i系统):

加工后如图4 所示,测量结果如图5 所示。

由图5 明显看出,所加工工件的R5 和R15 圆弧衔接处出现多段圆弧尺寸,衔接的光滑度与工件图3不相符,没有达到工件加工要求。

2.2 新补偿方案

实现刀尖圆弧补偿的操作方法是将刀尖圆弧半径值R和刀尖方位号T通过控制面板输入到相应的R、T补偿单元中,程序运行时,通过G41/G42 以及T× ×× ×功能调入对应的R、T补偿值到程序中,通过逻辑运算,实现刀具补偿。在此题目中,圆弧沟槽车刀实现X轴对刀和Z轴对刀时,输入X轴方向测量值(X轴方向测量值要加上一个刀尖圆弧直径值3 mm),单击【测量】,X轴对刀值为167 mm,输入Z轴方向测量值(Z轴方向测量值要加上一个刀尖圆弧半径值1.5 mm),单击【测量】,Z轴对刀值为118.5 mm。R为1.5 mm,T为0。

分析:如图3 所示,X值是不规则变化的,利用G73、G70 指令编程,粗加工选用刀具刀尖圆弧半径为0.2 mm、主偏角93°、夹角35°的外圆车刀,粗切削次数为10 次,X方向留精加工余量为1 mm,Z方向留精加工余量为0.5 mm;精加工选用刀尖圆弧半径为1.5 mm 的圆弧沟槽车刀。

加工程序如下(FANUC 0i系统):

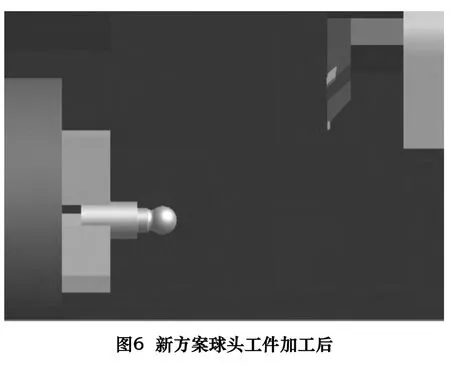

加工后如图6 所示,测量结果如图7 所示。

由图7 可以看出,所加工工件的R5 和R15 圆弧衔接处尺寸和衔接的光滑度与工件图3 相符。

2.3 生产实践验证

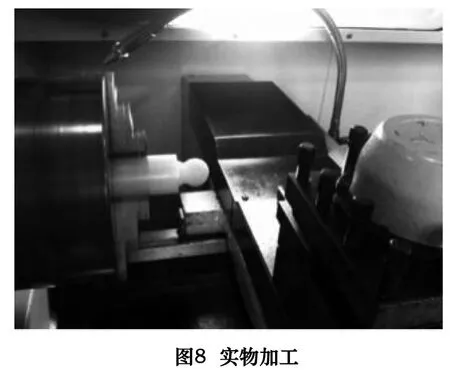

把调试的程序(其中主轴的正转用M03)导入实际机床,进行对刀,程序轨迹模拟验证,实现实物加工,如图8 所示,用半径样板测量加工精度,如图9 所示,工件达到加工精度要求,如图10 所示。

3 结语

通过实例对比不难看出,在数控车床加工球头工件的过程中,精加工需要用圆弧沟槽车刀加工实现,并且圆弧沟槽车刀对刀时刀位点与其刀具圆弧中心点为同一点,才能保证球头工件加工精度,否则所加工工件的圆弧衔接处出现多段圆弧尺寸,衔接的光滑度与工件图不相符。在数控实训课以及数控职业技能考试中,只有真正地搞清楚数控车床圆弧型车刀的形状和位置参数,正确地输入圆弧型车刀的测量值,与刀具半径补偿功能共同实现精度补偿问题,才能加工出高精度的合格工件。

[1]陈艳,胡丽娜.数控加工技术[M].北京:电子工业出版社,2014.

[2]上海宇龙软件工程有限公司数控教材编写组.数控技术应用教程-数控车床[M].北京:电子工业出版社,2008.